(54) РЕАКТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ РЕАКТОР | 1992 |

|

RU2050183C1 |

| Реактор | 1980 |

|

SU886962A1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| Выпарной аппарат | 1978 |

|

SU816473A1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2006 |

|

RU2311946C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2411989C1 |

| Реактор непрерывного действия | 1959 |

|

SU123522A1 |

| Каталитический конвертор газа | 1989 |

|

SU1655554A1 |

| КАТАЛИТИЧЕСКАЯ ДИСТИЛЛЯЦИОННАЯ СТРУКТУРА | 1994 |

|

RU2165290C2 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОФАЗНЫМ РЕАКТОРОМ С НИСХОДЯЩИМ ПОТОКОМ | 2003 |

|

RU2318591C2 |

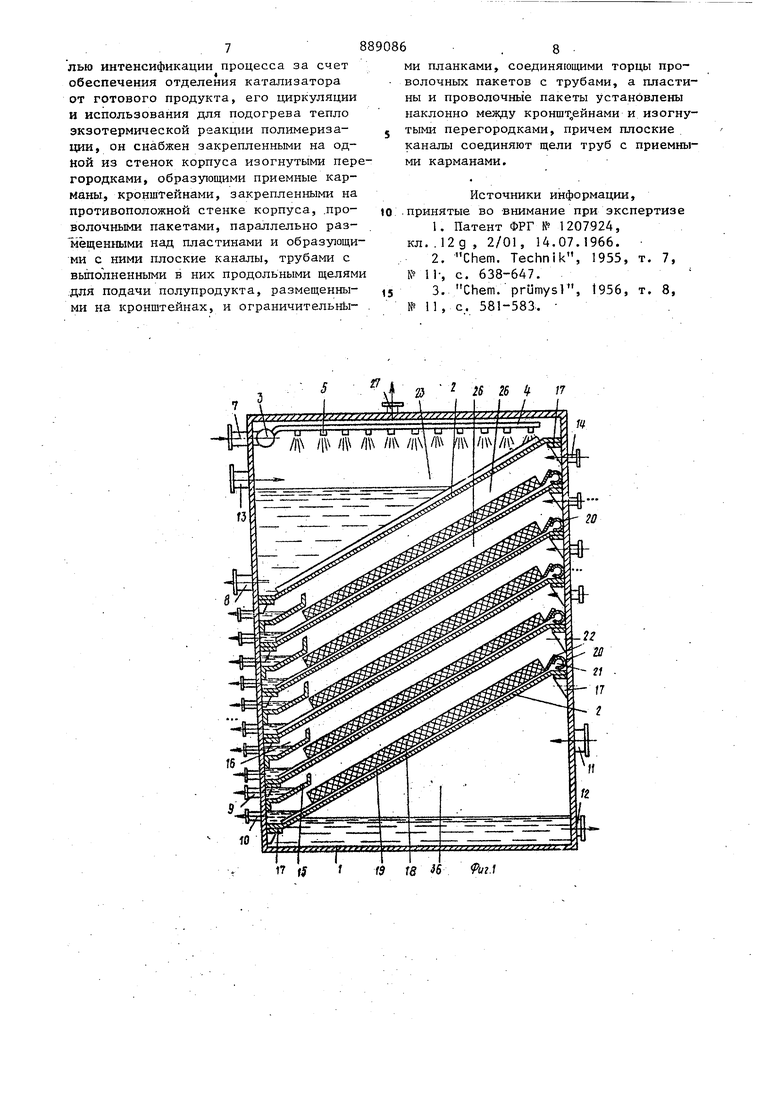

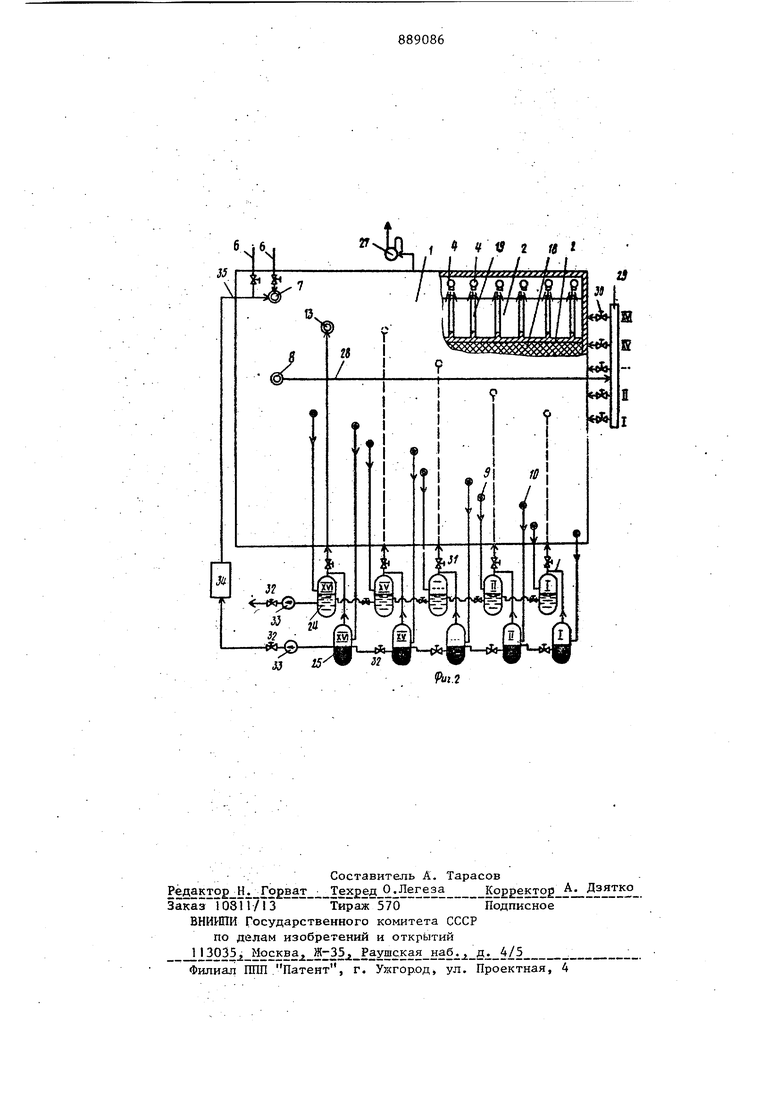

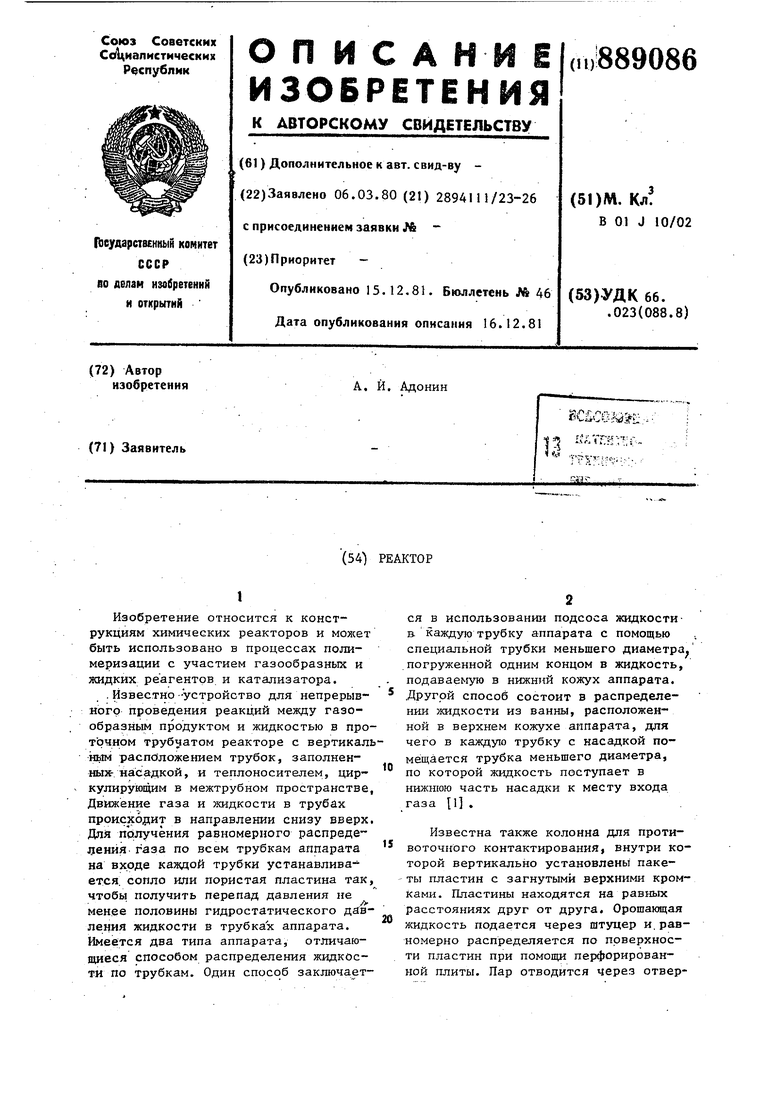

Изобретение относится к конструкциям химических реакторов и может быть использовано в процессах полимеризации с участием газообразных и жидких реагентов и катализатора. . Известно --устройство для непрерыв кого проведения реакций между газообразным продуктом и жидкостью в проточном трубчатом реакторе с вертикаль нь1М расположением трубок, заполненных- насадкой, и теплоносителем, циркулирующим в межтрубном пространстве, Движение газа и жидкости в трубах происходит в направлении снизу вверх Для получения равномерного распреде ленйя-газа по всем трубкам аппарата на входе каждой трубки устанавливается. сопло или пористая пластина так чтобы получить перепад давления не менее половины гидростатического давления жидкости в трубках аппарата. Имеется два типа аппарата, отличающиеся способом распределения жидкости по трубкам. Один способ заключается в использовании подсоса жидкостиБ. каждую трубку аппарата с помощью ; специальной трубки меньшего диаметра погруженной одним концом в жидкость, подаваемую в нижний кожух аппарата. .Другой способ состоит в распределении жидкости из ванны, расположенной в верхнем кожухе аппарата, для чего в каждую трубку с насадкой помещается трубка меньшего диаметра, по которой жидкость поступает в нижнюю часть насадки к месту входа газа I . Известна также колонна для противоточного контактирования, внутри которой вертикально установлены пакеты пластин с загнутыми верхними кромками. Пластины находятся на равных расстояниях друг от друга. Орошающая жидкость подается через штуцер и.равномерно распределяется по поверхности пластин при помощи перфорированной плиты. Пар отводится через отвер3стия в штуцере. Унесенная паром жидкость отводится через другой штуцер, В колонне проводят испытания при ее диаметре 350 мм и высоте 6 и на смеси метанола и воды при расстоя нии между пластинами 7,12 и 24 мм. Найдена, что число тарелок, эквивалентное 1 м высоты пластин равно 0,5-1,0. Скорость пара в 3-5 раз Превышает скорость пара в реакторах с насадкой. Разделительное действие Колонны с орошаемыми пластинами в Широких пределах практически не зависит от изменения производительности. Преимуществом колонны является малое гидравлическое сопротивление,, благодаря чему эти колонны особенно пригодны для газофазных . реакций под вакуумом. При этом можсг быть достигнута скорость пара до I7 м/сек. На основании теоретических сообра 5кений предложен метод расчета реакци онных колонн с орошаемыми пластинами при ламинарном и турбулентном режимах, который сопоставлен с результатами опытов. Большое разделительное действие при ламинарном режиме, .предсказываемое теорией, не бьшо подтверждено экспериментами. При уве личении скорости пара опытные значения гидравлического сопротивления со тавляют 60% от расчетных, Уменьшение расстояния между пластинами с 24 до 12 мм вызывает увеличение разделительной способности колонны 2 . Недостатком известных устройств является прерывистость циклов контактирования наравне с большим расходом и перерасходом зкидкого катализатора и энергоемкостью процессов. Наиболее близким к предложенному по конструкции и достигаемому эффекту является реактор для проведен газо-жидкостных химических реакций с использованием жидкого, катализато ра, содержащий вертикальный корпус, плоско-параллельные пластины, установленные в корпусе, распределитель жидкого катализатора, выполненный в виде коллектора с форсунками и расположенный в верхней части корпуса, и штуцеры ввода и вывода реагентов, катализатора и готового продукта З Недостатком известного реактора является то, что пленка зкидкости по поверхност пластин распределяется неравномерно в результате вертикального расположения пластин. 6 что, в свою очередь, приводит к уве личению толщины пленки жидкости в нижней части пластин, увеличению термического сопротивления и снижению температуры реакц ии. Кроме того, имеют место потери катализатора и значительный расход тепла. Целью изобретения-является интенсификация процесса за счет обеспечения отделения катализатора от готового продукта, его циркуляции и использования для подогрева тела экзотермической реакции полимеризации. Поставленная цель достигается тем, что реактор снабжен закрепленными на одной из стенок корпуса изогнутыми перегородками, образующими приемные карманы, кронштейнами, закрепленными на противоположной стенке корпуса, проволочными пакетами, параллельно размещенными над пластиами и образующими с ними плоские каналы, трубами с выполненными в них продольными щелями для подачи полупр9дукта, размещенньми на кронштейнах и ограничительными планками, соединяющими торцы проволочных пакетов с трубами, а пластины и проволочные пакеты установлены наклонно между кронштейнами и изогнутыми перегородками, причем плоские каналы соединяют щели труб с приемными карманами. На фиг. 1 изобра;кен реактор, об1ДИЙ вид, продольный разрез; на фиг.2технологическая схема установки, в которой применяется предлагаемый реактор. Реактор для проведения газо-жидкостных химических реакций с использованием жидкого катализатора состоит из вертикального корпуса 1, плоскопараллельных пластин 2, установленных в.корпусе, распределителя жидкого катализатора, вьшолненного в виде коллектора 3 с трубопроводом 4 и форсунками 3 и расположенного в верхней части корпуса, штуцеров 6-14 ввода и вывода реагентов, катализатора и готового продукта, закрепленных на одной из стенок корпуса изогнутых перегородок 15, образующих приемные карманы 16, кронштейнов 17, закрепленных на противоположной стенке корпуса, проволочных пакетов 18, параллельно размещенных над пластинами 2 и образующих с ними плоские каналы 19, труб 20 с выполненными в них продольными щеляш 21 для подачи

полупродукта, размещенными на кронштейнах 17, и ограничительных планок 22, соединяющих торцы проволочных пакетов 18 с трубами 20.

Пластины 2 и проволочные пакеты 18 установлены наклонно между кронштейнами I7 и изогнутыми перегородками 15. Плоские каналы 19 соединяют щели 21 труб 20 с приемными карманами 1 6 .

Реактор работает следующим образом.

Реагенты, вступающие в реакцию, поступают в камеру 23 через штуцер 6 и 7, распределительный коллектор 3, трубопровод 4 и распьшяются форсун ками 5/ В ту же камеру 23 поступает в виде паров второй- реагент с парами катализатора из двух последних сепараторов 24 и 25 и за счет своей конденсации нагревают жидкость. Подогрев жидкости происходит и от дна камеры 23, которая является верхней частью камеры 26. В камере 23 происходит основная реакция между реагентами в присутствии жидкого катализатора.

Для большей интенсивности всего процесса реакции в камере 23 поддерживается разряжение - вакуум насосом 27, который деаэрирует все реагенты. Продукт из камеры 23 через штуцер 8, трубу 28, коллектор 29 и регулятор 30 расхода поступает в трубы 20, на выходе из которых ограничительными планками 22 создается равномерная пленка щцкости, сте кающая по наклонной поверхности пластин 2. Эти пластины 2 нагреваются паром из нижележащих камер 26, в результате чего из пленки жидкости происходит ее испаретше. Образовавшийся пар жидкого катализатора проходит через пакет 18, очищаясь от капель жидкости, которые стекают в карманы 16. Пар конденсируется на верхней пластине 2 и полученный конденсат удерживается силами сцепления и поверхностного натяжения, но под действием сил тяжести стекает по пластине 2 в карман 16, из которых он выводится и через штуцеры 9 в сепаратор 24. В сепараторе 24 происходит вскипание продукта, так как он соединен с камерой 26, расположенной вьш1е, и в которой давление ниже, чем поступающего в сепаратор 24 продукта. Величина давления в следующей камере 26 поддерживается регулятором 31 давления.

89086,6

Кидкость на нижней пластине 2 испаряется, в результате чего происходит дополнительная реакция компонентов и увеличивается концентрация жидкого 5 катализатора. Концентрат катализатора через штуцер 10 вдет в сепаратор

25,где из него выделяются пары вто- ричного вскипания подобного сепаратору 24.

О Выход жидкости из сепараторов 24 и 25 ограничивается регулятором 32 уровня, после которого жидкость поступает в следующие сепараторы 24 и 25. Из этой жидкости также вьщеляется пар,

5 который поступает в следующую камеру

20 После последнего сепаратора 25 концентрированный катализатор насосом 33 перекачивается в камеру 23 через фильтр-циклон 34 по трубе 35 и штуцер 7. Вторичный пар из последних сепараторов 24 и 25 поступает в камеру 23, где отдает тепло и конденсат смеси компонентов.

Греющий пар для реактора поступает в камеру 36 нагрева через штуцер 1I и в результате конденсации отдает тепло пластине 2 нижней камеры 26. Конденсат из камеры-36 уходит через штуцер 2 в сборник конденсата (не показаи). Тепло греющего па, ра используется в реакторе многократно, например 16 раз в камерах 23 и 26. Экономическая эффективность выражается в технологичности процесса и в увеличении производительности реак - тора, в сокращении расхода тепла и

катализатора на ведение процесса синтеза и полимеризации органических полупродуктов.

45

Формула изобретения

Реактор для проведения газо-жидкостных химических реакций с использованием жидкого катализатора, содерлсащий вертикальный корпус, плоскопараллельные пластины, установленные в корпусе, распределитель жидкого катализатора, выполненный в виде коллектора с форсунками и расположенный в верхней части корпуса, и штуцеры ввода и вывода реагентов, катализатора и готового продукта, -о т личающийся тем, что, с целью интенсификации процесса за счет обеспечения отделения катализатора от готового продукта, его циркуляции и использования для подогрева тепло экзотермической реакции полимеризации, он снабжен закрепленными на одной из стенок корпуса изогнутыми пер городками, образующими приемные карманы, кронштейнами, закрепленными на противоположной стенке корпуса, .проволочными пакетами, параллельно разТ ёщенными над пластинами и образующи ми с ними плоские каналы, трубами с вьшолненными в них продольными щелям .для подачи полупродукта, размещенными на кронштейнах, и ограничительнЬ ми планками, соединяющими торцы проволочных пакетов с трубами, а пластины и проволочнь1е пакеты установлены наклонно между кроншт ейнами и изогнутыми перегородками, причем плоские каналы соединяют щели труб с приемными карманами. Источники информации, принятые во внимание при зкспертизе 1.Патент ФРГ 1207924, кл. .2д , 2/01, 14.07.1966. 2.. Technik, 1955, т. 7, № 11-, с. 638-647. 3.. prumysl, 1956, т. 8, № 11, с. 581-583.

35

jj

Ч IS г te I

Риг.2

Авторы

Даты

1981-12-15—Публикация

1980-03-06—Подача