1

Изобретение относится к конструкциям химических реакторов и может быть использовано для проведения жидкофазных химических реакций с участием твердого гранулированного катализатора.

Известно устройство для проведения химических реакций между жидкостью и твердым веществом в присутствии катализатора, содержащее платформу автоприцепа, размещенный на платформе центробежный насос, заборное устройство, соединенное трубопроводом с насосом, дозирующее устройство для подачи твердого вещества, двигатель, соединенный с насосом, гидроциклон для отделения катализатора, бак с перегородками, не доходящими до его дна, и устройство вывода готового продукта {.

Известен аппарат для проведения химического или физического взаимодействия, содержащий вихревую камеру, резервуар, соединенный с вихревой камерой всасывающей трубой с установленным на ней регулирующим вентилем, нагнетательный трубопровод, соединенный тангенциально с вихревой камерой, циклон, соединенный с выходом вихревой трубы, затвор, соединенный с нижней частью циклона, экструдер и калорифер .

Недостатками этих устройств является низкая эффективность процессов, связанная

с неполным отделением катализатора от реагентов.

Известен также реактор, содержащий смесительную емкость, сепаратор для отделения катализатора от реагентов, циркуляционный трубопровод, соединяющий нижнюю часть смесительной емкости с верхней частью сепаратора, насос, установленный на циркуляционном трубопроводе, щтуцеры

10 ввода реагентов и катализатора, соединенные со смесительной емкостью, и патрубки для вывода катализатора, подсоединенные к сепаратору . Недостатком такого устройства является

15 малая эффективность отделения мелких взвешенных частиц тонкой дисперсии катализатора, что связано с потерей катализатора или использованием дополнительной очистки готового продукта. Все это в зна20 чительной мере снижает эффективность процессов с больщими затратами времени и катализатора, часть которого в результате технологического процесса теряется. Цель изобретения - интенсификация

25 процессов путем более полного отделения катализатора от реагентов при его циркуляции.

Это достигается тем, что сепаратор для отделения катализатора выполнен в виде

30 параллельно установленных вертикальных

трубных решеток с закрепленными наклонно между ними переточными Патрубками, серповидных кожухов, закрепленных на трубных решетках и соединяющих соседние переточные патрубки между собой, полусферических перфорированных перегородок, установленных внутри серповидных кожухов и отделяюш,их от них тангенциальные каналы, на выходе которых расположены патрубки для вывода катализатора, и наклонных лопаток, закрепленных на внутренних стенках серповидных кожухов внутри тангенциальных каналов и направленных в сторону патрубков для вывода катализатора.

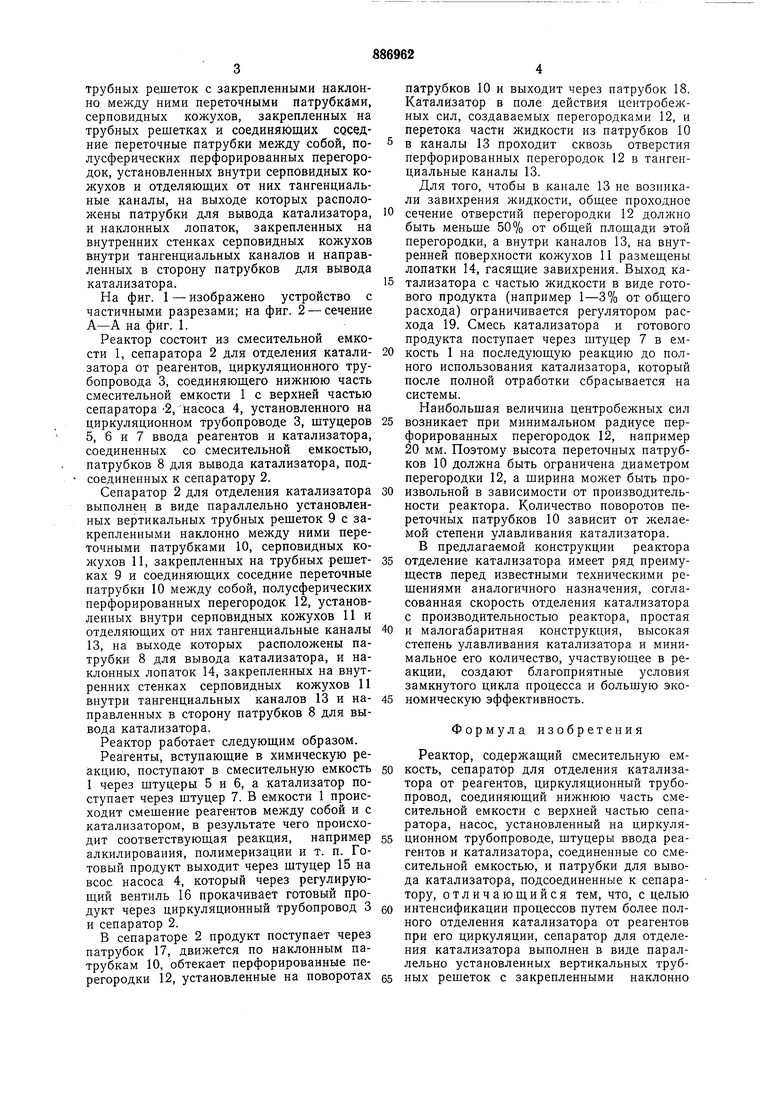

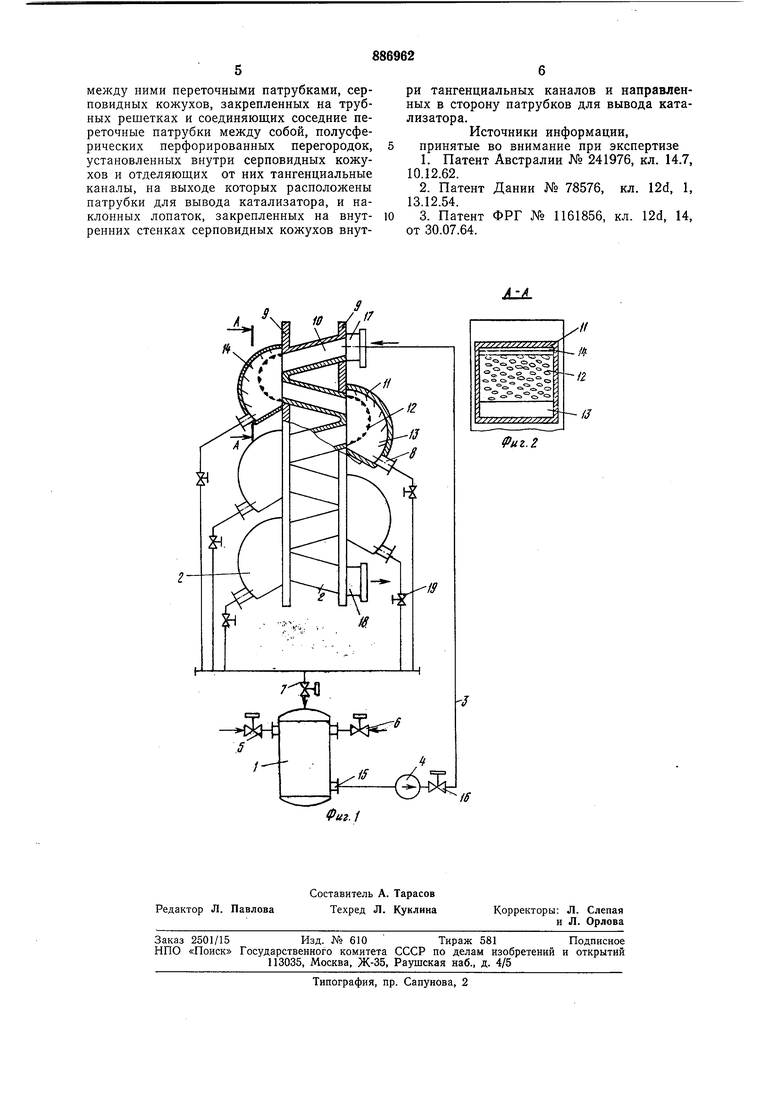

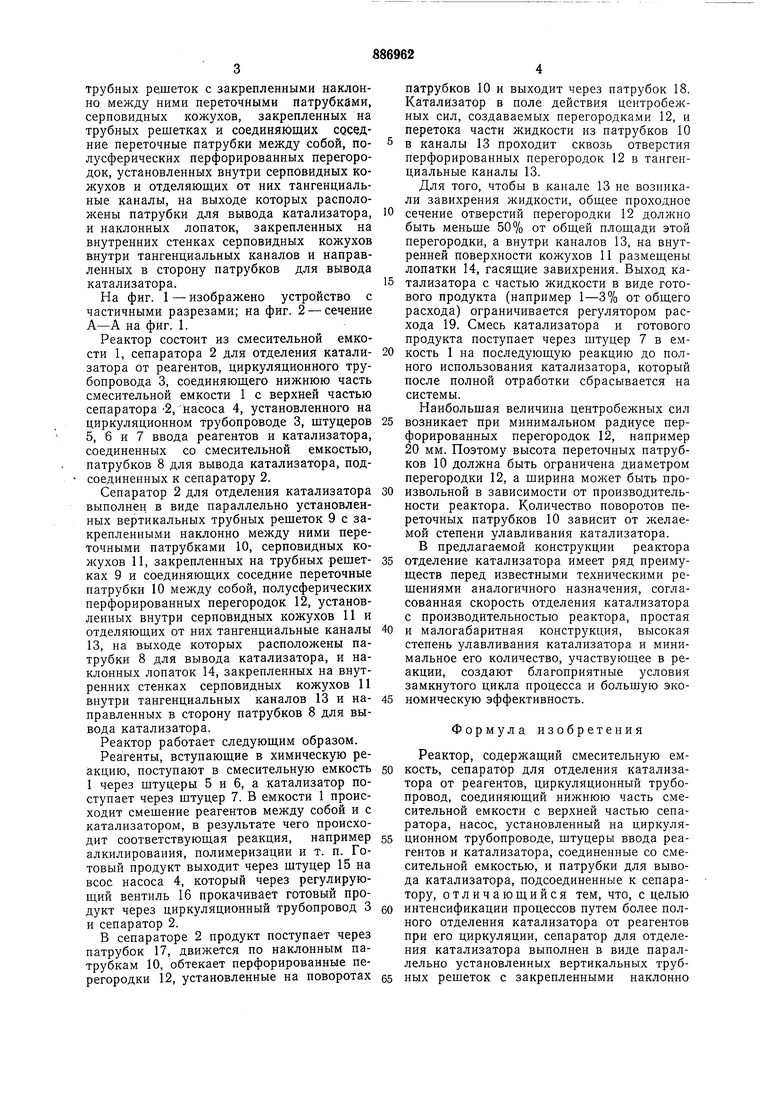

На фиг. 1 - изображено устройство с частичными разрезами; на фиг. 2 - сечение А-А на фиг. 1.

Реактор состоит из смесительной емкости 1, сепаратора 2 для отделения катализатора от реагентов, циркуляционного трубопровода 3, соединяющего нижнюю часть смесительной емкости 1 с верхней частью сепаратора -2, насоса 4, установленного на циркуляционном трубопроводе 3, штуцеров 5, 6 и 7 ввода реагентов и катализатора, соединенных со смесительной емкостью, патрубков 8 для вывода катализатора, подсоединенных к сепаратору 2.

Сепаратор 2 для отделения катализатора выполнен в виде параллельно установленных вертикальных трубных решеток 9 с закрепленными наклонно между ними переточными патрубками 10, серповидных кожухов И, закрепленных на трубных решетках 9 и соединяющих соседние переточные патрубки 10 между собой, полусферических перфорированных перегородок 12, установленных внутри серповидных кожухов И и отделяющих от них тангенциальные каналы 13, на выходе которых расположены патрубки 8 для вывода катализатора, и наклонных лопаток 14, закрепленных на внутренних стенках серповидных кожухов И внутри тангенциальных каналов 13 и направленных в сторону патрубков 8 для вывода катализатора.

Реактор работает следующим образом.

Реагенты, вступающие в химическую реакцию, поступают в смесительную емкость 1 через штуцеры 5 и 6, а катализатор поступает через штуцер 7. В емкости 1 происходит смешение реагентов между собой и с катализатором, в результате чего происходит соответствующая реакция, например алкилирования, полимеризации и т. п. Готовый продукт выходит через штуцер 15 на всос насоса 4, который через регулирующий вентиль 16 прокачивает готовый продукт через циркуляционный трубопровод 3 и сепаратор 2.

В сепараторе 2 продукт поступает через патрубок 17, движется по наклонным патрубкам 10, обтекает перфорированные перегородки 12, установленные на поворотах

патрубков 10 и выходит через патрубок 18. Катализатор в поле действия центробежных сил, создаваемых перегородками 12, и перетока части жидкости из патрубков 10 в каналы 13 проходит сквозь отверстия перфорированных перегородок 12 в тангенциальные каналы 13.

Для того, чтобы в канале 13 не возникали завихрения жидкости, общее проходное сечение отверстий перегородки 12 должно быть меньше 50% от общей площади этой перегородки, а внутри каналов 13, на внутренней поверхности кожухов И размещены лопатки 14, гасящие завихрения. Выход катализатора с частью жидкости в виде готового продукта (например 1-3% от общего расхода) ограничивается регулятором расхода 19. Смесь катализатора и готового продукта поступает через штуцер 7 в емкость 1 на последующую реакцию до полного использования катализатора, который после полной отработки сбрасывается на системы.

Наибольшая величина центробежных сил возникает при минимальиом радиусе перфорированных перегородок 12, например 20 мм. Поэтому высота переточных патрубков 10 должна быть ограничена диаметром перегородки 12, а ширина может быть произвольной в зависимости от производительности реактора. Количество поворотов переточных патрубков 10 зависит от желаемой степени улавливания катализатора.

В предлагаемой конструкции реактора отделение катализатора имеет ряд преимуществ перед известными техническими решениями аналогичного назначения, согласованная скорость отделения катализатора с производительностью реактора, простая и малогабаритная конструкция, высокая степень улавливания катализатора и минимальное его количество, участвующее в реакции, создают благоприятные условия замкнутого цикла процесса и большую экономическую эффективность.

Формула изобретения

Реактор, содержащий смесительную емкость, сепаратор для отделения катализатора от реагентов, циркуляционный трубопровод, соединяющий нижнюю часть смесительной емкости с верхней частью сепаратора, насос, установленный на циркуляционном трубопроводе, штуцеры ввода реагентов и катализатора, соединенные со смесительной емкостью, и патрубки для вывода катализатора, подсоединенные к сепаратору, отличающийся тем, что, с целью интенсификации процессов путем более полного отделения катализатора от реагентов при его циркуляции, сепаратор для отделения катализатора выполнен в виде параллельно установленных вертикальных трубных решеток с закрепленными наклонно

между ними переточными патрубками, серповидных кожухов, закрепленных на трубных решетках и соединяющих соседние переточные патрубки между собой, полусферических перфорированных перегородок, установленных внутри серповидных кожухов и отделяющих от них тангенциальные каналы, на выходе которых расположены патрубки для вывода катализатора, и наклонных лопаток, закрепленных на внутренних стенках серповидных кожухов внутри тангенциальных каналов и направленных в сторону патрубков для вывода катализатора.

Источники информации, принятые во внимание при экспертизе

1.Патент Австралии № 241976, кл. 14.7, 10.12.62.

2.Патент Дании № 78576, кл. 12d, 1, 13.12.54.

3. Патент ФРГ № 1161856, кл. 12d, 14, от 30.07.64.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1980 |

|

SU889086A1 |

| Устройство для очистки сточныхВОд | 1979 |

|

SU812744A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2411989C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1111788A1 |

| Реактор с движущимся слоем катализатора для переработки углеводородов | 1981 |

|

SU1212316A3 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПАРОВ ПРИМЕСЕЙ | 2009 |

|

RU2396129C1 |

| Устройство для выращивания микроорганизмов | 2020 |

|

RU2741346C1 |

| Установка для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов | 2023 |

|

RU2823859C1 |

A:LA.

IB

Авторы

Даты

1981-12-07—Публикация

1980-02-19—Подача