(5) ЦЕНТРОБЕЖНАЯ ФОРСУНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная форсунка | 1978 |

|

SU764733A1 |

| Диспергирующее устройство | 1979 |

|

SU835502A1 |

| Центробежная форсунка | 2022 |

|

RU2792516C1 |

| Устройство для пневматического распыливания жидкости | 1982 |

|

SU1076151A1 |

| ШИРОКОФАКЕЛЬНАЯ ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 2016 |

|

RU2631279C1 |

| ШИРОКОФАКЕЛЬНАЯ ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 2017 |

|

RU2664877C1 |

| ФОРСУНКА | 1994 |

|

RU2102158C1 |

| ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 2016 |

|

RU2634776C2 |

| Центробежная форсунка | 1974 |

|

SU494191A1 |

| АБСОРБЕР | 2017 |

|

RU2653829C1 |

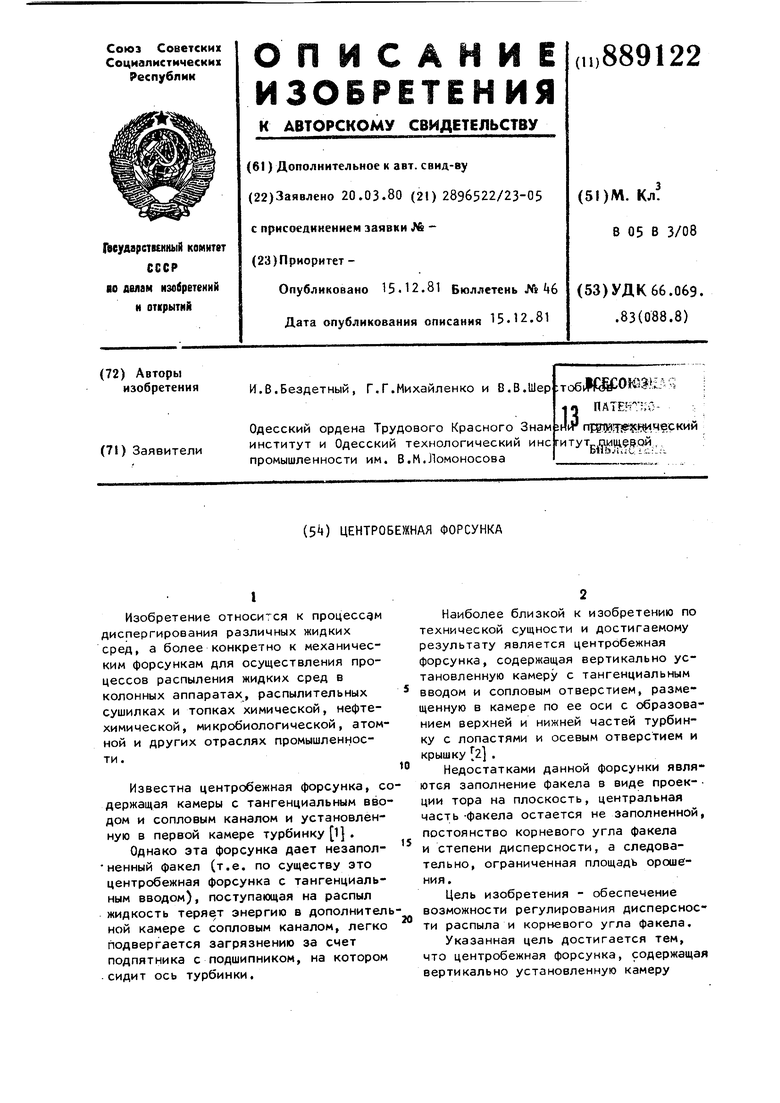

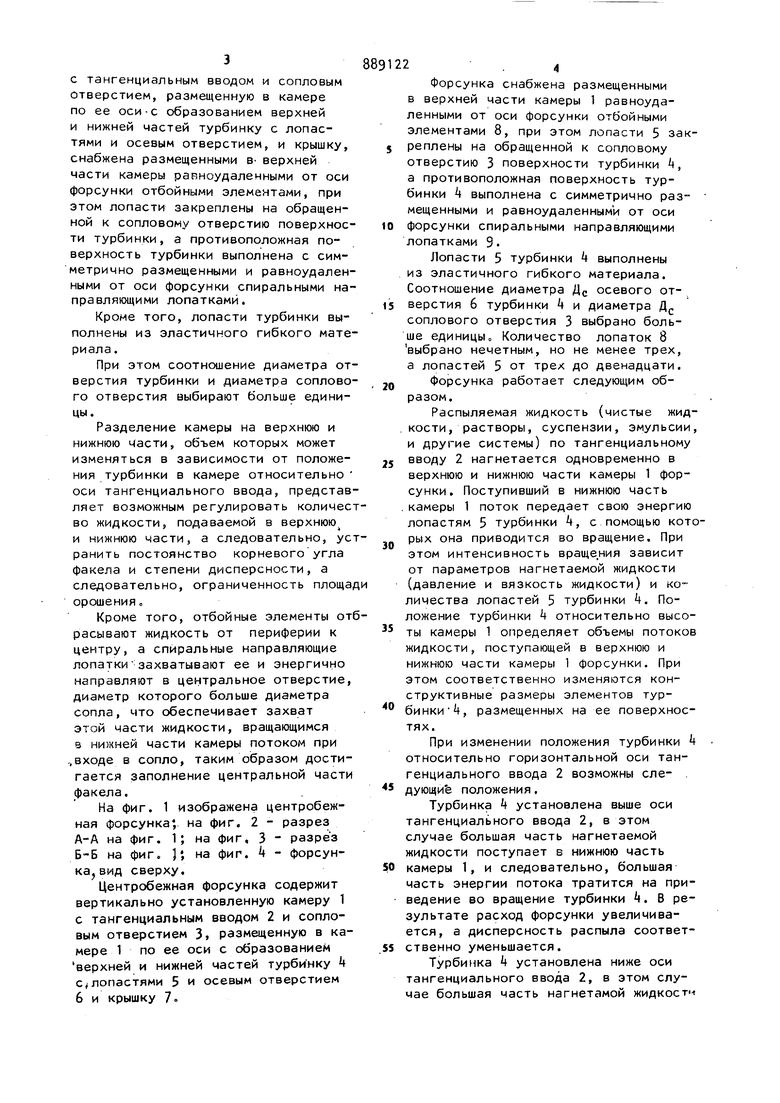

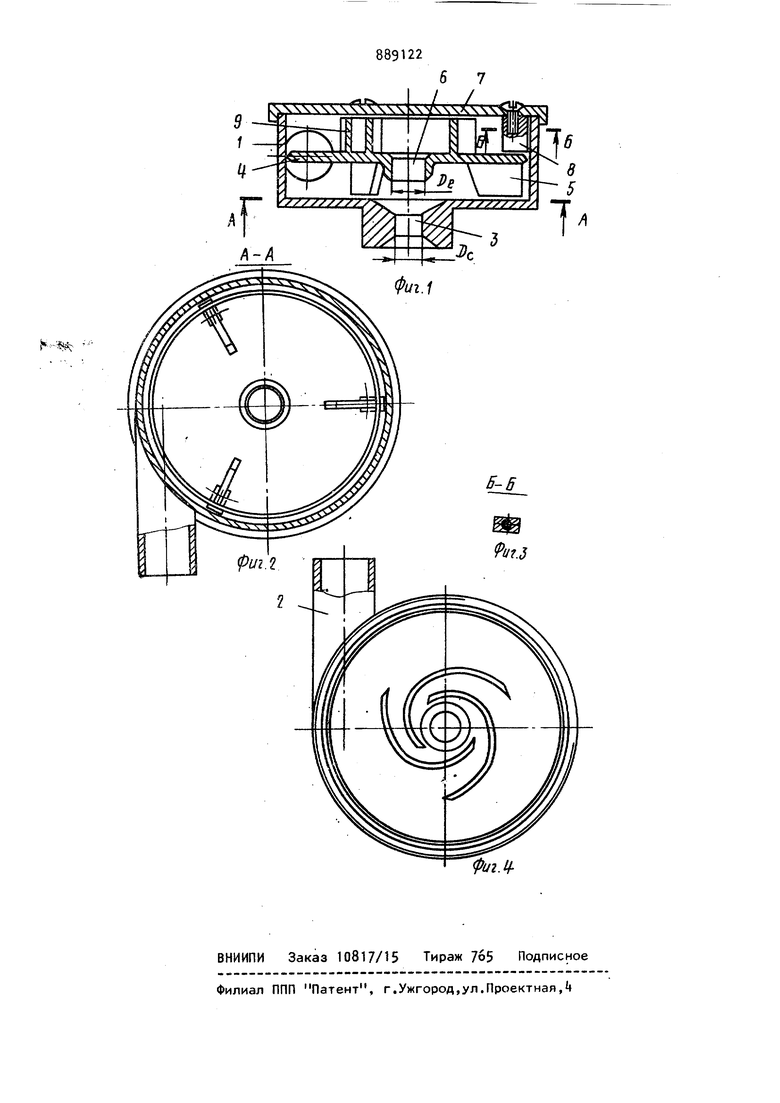

Изобретение относится к процессам диспергирования различных жидких сред, а более конкретно к механическим форсункам для осуществления процессов распыления жидких сред в колонных аппаратах, распылительных сушилках и топках химической, нефтехимической, микробиологической, атомной и других отраслях промышленности. Известна центробежная форсунка, с держащая камеры с тангенциальным вво дом и сопловым каналом и установленную в первой камере турбинку 1 . Однако эта форсунка дает незаполненный факел (т.е. по существу это центробежная форсунка с тангенциальным вводом), пocтyпaиDщaя на распыл жидкость теряет энергию в дополнител ной камере с сопловым каналом, легко подвергается загрязнению за счет подпятника с подшипником, на котором СИДИТ ось турбинки. Наиболее близкой к изобретению по технической сущности и достигаемому результату является центробежная форсунка, содержащая вертикально установленную камеру с тангенциальным вводом и сопловым отверстием, размещенную в камере по ее оси с образованием верхней и нижней частей турбинку с лопастями и осевым отверстием и крышку 2 . Недостатками данной форсунки являются заполнение факела в виде проек- ции тора на плоскость, центральная часть-факела остается не заполненной, постоянство корневого угла факела и степени дисперсности, а следовательно, ограниченная площадь орошения. Цель изобретения - обеспечение возможности регулирования дисперсности распыла и корневого угла факела. Указанная цель достигается тем, что центробежная форсунка, содержащая вертикально установленную камеру 3 с тангенциальным вводом и сопловым Отверстием, размещенную в камере по ее оси-с образованием верхней и нижней частей турбинку с лопастями и осевым отверстием, и крышку, снабжена размещенными В верхней части камеры равноудаленными от оси форсунки отбойными элементами, при этом лопасти закреплены на обращенной к сопловому отверстию поверхнос ти турбинки, а противоположная поверхность турбинки выполнена с симметрично размещенными и равноудален ными от оси форсунки спиральными на правляющими лопатками. Кроме того, лопасти турбинки выполнены из эластичного гибкого мате риала. При этом соотношение диаметра от верстия турбинки и диаметра соплово го отверстия выбирают больше единицы. Разделение камеры на верхнюю и нижнюю части, объем которых может изменяться в зависимости от положения турбинки в камере относительно оси тангенциального ввода, представ ляет возможным регулировать количес во жидкости, подаваемой в верхнюю и нижнюю части, а следовательно, ус ранить постоянство корневого угла факела и степени дисперсности, а следовательно, ограниченность площа орошения. Кроме того, отбойные элементы от расывают жидкость от периферии к центру, а спиральные направляющие лопаткизахватывают ее и энергично направляют в центральное отверстие диаметр которого больше диаметра сопла, что обеспечивает захват этой части жидкости, вращающимся в нижней части камеры потоком при ..входе в сопло, таким о бразом достигается заполнение центральной части факела.. На фиг. 1 изображена центробежная форсунка, на фиг, 2 - разрез А-А на фиг. 1; на фиг, 3 - разрез Б-Б на фиг. }; на фиг. k - форсунка вид сверху. Центробежная форсунка содержит вертикально установленную камеру 1 с тангенциальным вводом 2 и сопловым отверстием 3, размещенную в ка мере 1 по ее оси с образованием верхней и нижней частей турбинку k с лопастями 5 и осевым отверстием 6 и крышку 7. 2.4 Форсунка снабжена размещенными в верхней части камеры 1 равноудаленными от оси форсунки отбойными элементами 8, при этом лопасти 5 закреплены на обращенной к сопловому отверстию 3 поверхности турбинки , а противоположная поверхность турбинки 4 выполнена с симметрично размещенными и равноудаленными от оси форсунки спиральными направляющими лопатками 9. Лопасти 5 турбинки k выполнены из эластичного гибкого материала. Соотношение диаметра Д(. осевого отверстия 6 турбинки А и диаметра Д, соплового отверстия 3 выбрано больше единицы Количество лопаток 8 выбрано нечетным, но не менее трех, а лопастей 5 от трех до двенадцати. Форсунка работает следующим образом. Распыляемая жидкость (чистые жидкости, растворы, суспензии, эмульсии, и другие системы) по тангенциальному вводу 2 нагнетается одновременно в верхнюю и нижнюю части камеры 1 форсунки. Поступивший в нижнюю часть камеры 1 поток передает свою энергию лопастям 5 турбинки 4, с помощью которых она приводится во вращение. При этом интенсивность враще.ния зависит от параметров нагнетаемой жидкости (давление и вязкость жидкости) и количества лопастей 5 турбинки . Положение турбинки 4 относительно высоты камеры 1 определяет объемы потоков жидкости, поступающей в верхнюю и нижнюю части камеры 1 форсунки. При этом соответственно изменяются конструктивные размеры элементов турбинки, размещенных на ее поверхностях. При изменении положения турбинки относительно горизонтальной оси тангенциального ввода 2 возможны еле- . дующие положения. Турбинка установлена выше оси тангенциального ввода 2, в этом случае большая часть нагнетаемой жидкости поступает в нижнюю часть камеры 1, и следовательно, большая часть энергии потока тратится на приведение во вращение турбинки j. В результате расход форсунки увеличивается, а дисперсность распыла соответственно уменьшается. Турбинка 4 установлена ниже оси тангенциального ввода 2, в этом случае большая часть нагнетамой жидкости поступает в верхнюю часть камеры 1 и следовательно, эта часть жидкости со раняет практически всю свою энергию (так как при этом вращение турбинки Л обеспечивает поток, поступающий в нижнюю часть камеры 1), поэтому полу чаемая дисперсность распыла максимальная, а производительность соответственно меньше. Турбинка k расположена по центру оси тангенциального ввода 2, т.е. в верхнюю и нижнюю части камеры 1 по ступает одинаковое количество жидкос ти. По качеству и величине площади распыла этот случай промежуточный. Жидкость, поступившая в верхнюю часть камеры 1, отбрасывается отбойными элементами 8 с периферии к цент ру форсуню,, захватывается спиральными направляющими лопатками 9 и интенсивно нагнетается в центральное отверстие 6 турбинки 4. По выходе из отверстия 6 этот поток (поскольку диаметр отверстия 6 больше диаметра соплового отверстия 3) захватывается вращающимся в нижней части камеры 1 потоком и в виде единой системы выбрасывается через сопловое отверстие 3, полностью заполняя факе Таким образом, создаются условия не только полного заполнения факела, но и возможность регулирования дисперсности распыла. При изготовлении лопастей 5 из гибких эластичных материалов форсунка способна работать на средах, осложненных взвесями . Использование форсунки позволяет создать сплошной, подвижный, развитый факел распыла; обеспечить надеж ность работы на системах, осложненных наличием в них различных примесей и взвесей; создать высокую (вплоть до 10 мкм) дисперсность распыла при высоких расходах по жидкой фазе низких удельных энергозатратах. Формула изобретения 1.Центробежная форсунка, содержащая вертикально установленную камеру с тангенциальным вводом и сопловым отверстием, размещенную в камере по ее оси с образованием верхней и нижней части турбинку с лопастями и осевым отверстием, и крышку, отличающаяся тем, что, с целью обеспечения возможности регулирования дисперсности распыла и корневого угла факела, она снабжена размещенными в верхней части камеры равноудаленными от оси форсунки отбойными элементами, при этом лопасти закреплены на обращенной к сопловому отверстию поверхности турбинки, а противоположная поверхность турбинки выполнена с симметрично размещенными и равноудаленными от оси форсунки спиральными направляющими лопатками. 2.Форсунка поп.1,отличающ а я с я тем, что лопасти турбинки выполнены из эластичного гибкого материала. 3.Форсунка поп.1,отличающ а я с Я тем, что соотношение диаметра отверстия турбинки и диаметра соплового отверстия выбрано больше единицы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № t94l91, кл. В 05 В 1/02, 197. 2. Авторское свидетельство СССР по заявке W 2б1+бЗО/23-05, кл. В 05 В 3/0, 1978 (прототип).

h-

Авторы

Даты

1981-12-15—Публикация

1980-03-20—Подача