(54) УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОГО ЗАЖИМА КОНЦЕВОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для МЕХАНИЗИРОВАННОГО КОНЦЕВОГО ИНСТРУМЕНТА | 1973 |

|

SU405666A1 |

| Устройство для механизированного зажима инструмента в шпинделе металлорежущего станка | 1974 |

|

SU503646A1 |

| Устройство для зажима инструментальной оправки с хвостовиком в шпинделе металлорежущего станка | 1986 |

|

SU1340932A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1977 |

|

SU629015A1 |

| Устройство для механизированного зажима концевого инструмента | 1979 |

|

SU859051A1 |

| УСТРОЙСТВО для МЕХАНИЗИРОВАННОГО ЗАЖИМА | 1968 |

|

SU212006A1 |

| Шпиндельный узел металлорежущего станка | 1985 |

|

SU1284732A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1983 |

|

SU1117135A1 |

| Устройство для закрепления в шпинделе станка инструмента | 1980 |

|

SU901002A1 |

| Устройство для закрепления в шпинделе станка инструмента | 1983 |

|

SU1117150A2 |

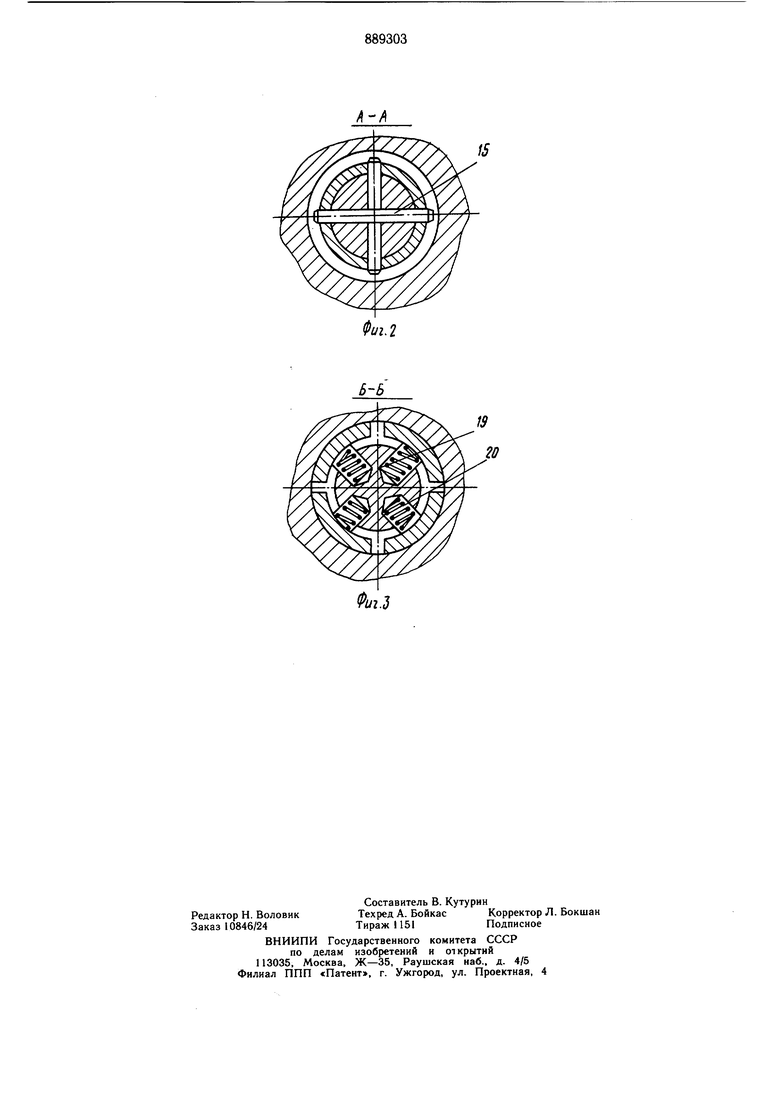

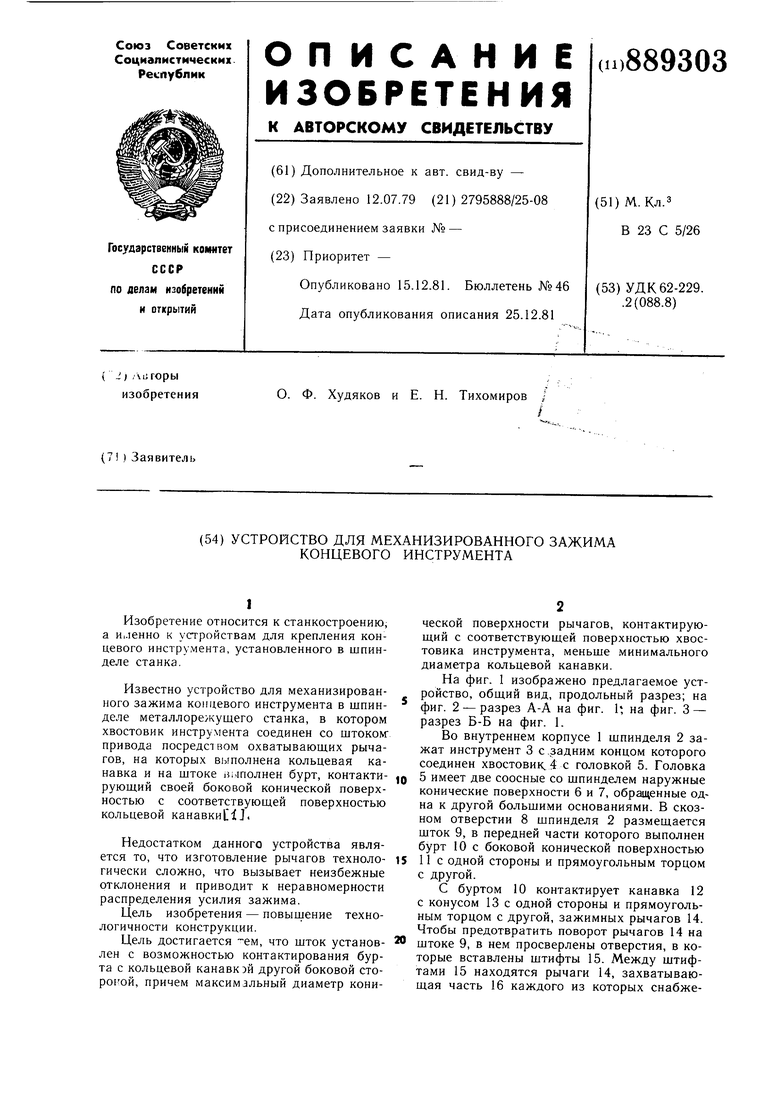

Изобретение относится к станкостроению, а И1.1енно к устройствам для крепления концевого инструмента, установленного в шпинделе станка. Известно устройство для механизированного зажима концевого инструмента в шпинделе металлорежущего станка, в котором хвостовик инструмента соединен со штоком привода посредством охватывающих рычагов, на которых выполнена кольцевая канавка и на штоке .шолнен бурт, контактирующий своей боковой конической поверхностью с соответствующей поверхностью кольцевой канавкиЦ. Недостатком данного устройства является то, что изготовление рычагов технологически сложно, что вызывает неизбежные отклонения и приводит к неравномерности распределения усилия зажима. Цель изобретения - повыщение технологичности конструкции. Цель достигается -ем, что шток установлен с возможностью контактирования бурта с кольцевой канавкэй другой боковой сторо1юй, причем максимальный диаметр конической поверхности рычагов, контактирующий с соответствующей поверхностью хвостовика инструмента, меньще минимального диаметра кольцевой канавки. На фиг. 1 изображено предлагаемое устройство, общий вид, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - разрез Б-Б на фиг. 1. Во внутреннем корпусе 1 шпинделя 2 зажат инструмент 3 с.задним концом которого соединен хвостовик. 4 с головкой 5. Головка 5 имеет две соосные со шпинделем наружные конические поверхности 6 и 7, обращенные одна к другой большими основаниями. В скозном отверстии 8 шпинделя 2 размещается шток 9, в передней части которого выполнен бурт 10 с боковой конической поверхностью 11 с одной стороны и прямоугольным торцом с другой. с буртом 10 контактирует канавка 12 с конусом 13 с одной стороны и прямоугольным торцом с другой, зажимных рычагов 14. Чтобы предотвратить поворот рычагов 14 на штоке 9, в нем просверлены отверстия, в которые вставлены щтифты 15. Между штифтами 15 находятся рычаги 14, захватывающая часть 16 каждого из которых снабжена внутренними коническими поверхностями 17 и 18, обращенными один к другому малыми основаниями, концентричными коническим поверхностям 6 и 7 головки 5. Коническая поверхность б контактирует с поверхностью 17 каждого из четырех рычаРОВ 14, причем максимальный диаметр поверхности 17 меньше минимального диаметра канавки 12.

На штоке 9 перед буртом 10 выполнены крестообразно расположенные глухие отверстия 19, в которых помещены вспомогательные пружины 20, позволяющие держать рычаги в сомкнутом состоянии.

Для установки и зажима инструмента 3 в шпинделе 2 его вводят во внутренний конус 1 шпинделя; при этом шток 9 выдвинут в крайнее переднее положение силой давления масла в гидроцилиндре, преодолевающей силу сопротивления пакета тарельчатых пружин.

Устройство работает следующим образом.

При зажиме инструмента шток 9 перемещается в крайнее заднее положение и захватывающие части 16 рычагов 14 входят в цилиндрическое отверстие 8 в щпинделе 2. Радиальное смещение штока 9, возникающее из-за его податливости, и связанное с этим перемещение конуса 13 рычагов 14 по конической поверхности И бурта 10 штока 9 обеспечивает равномерный контакт всех четырех рычагов 14 с головкой 5. Отжим инструмента 3 происходит в результате перемещения штока 9 в крайнее переднее положение, что достигается силой давления масла в гидроцилиндре, преодолевающей усилие пакета тарельчатых пружин. Рычаги 14, получая перемещение от штока 9 через контакт прямых торцов бурта 10 и канавки 12, выталкивают инструмент 3 из внутреннего корпуса 1 шпинделя 2, что позволяет свободно извлечь инструмент 3.

Предлагаемая конструкция устройства для механизированного зажима концевого инструмента упрощает форму рычагов и позволяет повысить технологичность конструкции всего устройства.

Формула изобретения

Устройство для механизированного зажима концевого инструмента в шпинделе металлорежущего станка, в котором хвостовик инструмента соединен со штоком привода посредством охватывающих рычагов, на которых выполнена кольцевая канавка, на штоке выполнен бурт, контактирующий своей боковой конической поверхностью с соответствующей поверхностью кольцевой канавки, отличающееся тем, что, с целью повышения технологичности конструкции, шток установлен с возможностью контактирования бурта с кольцевой канавкой другой боковой стороной, причем максимальный диаметр конической поверхности рычагов, контактирующий с соответствующей поверхностью хвостовика инструмента, меньше минимального диаметра кольцевой канавки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 460948, КЛ.В23 С 5/26, 15.05.73.

Авторы

Даты

1981-12-15—Публикация

1979-07-12—Подача