1

Изобретение относится к устройствам для механизированного зажима концевого инструмента в шпинделе металлорежущего, преимущественно расточного, станка и может быть использовано в станкостроении.

Известны устройства для механизированного зажима концевого инструмента в шпинделе металлорежущего, преимущественно расточного, станка, содержащие подпружиненную тягу, взаимодействующую посредством захватного устройства с инструментальной оправкой и перемещаемую вдоль оси щпинделя с помощью силового органа, например гидроцилиндра.

Однако наличие на шпинделе весьма значительного, консольно расположенного груза вызывает вибрацию шпинделя и особенно нагружает подщипники расточной головки при высоком числе оборотов.

Предлагаемое устройство отличается от известных тем, что гидроцилиндр упруго-подвижно смонтирован в корпусе на расположенных в нем направляющих колонках и снабжен торцевым замком, охватывающим с изменяемым зазором бурт, выполненный на хвостовой части щпинделя.

Кроме того, устройство снабжено датчиком контроля осевого положения зажимной тяги, взаимодействующим с кулачком, смонтированным на штоке поршня гидроцилиндра, при перемещении штока пружиной зажимной тяги.

Это позволяет повысить точность и производительность обработки, а также повысить надежность устройства в работе.

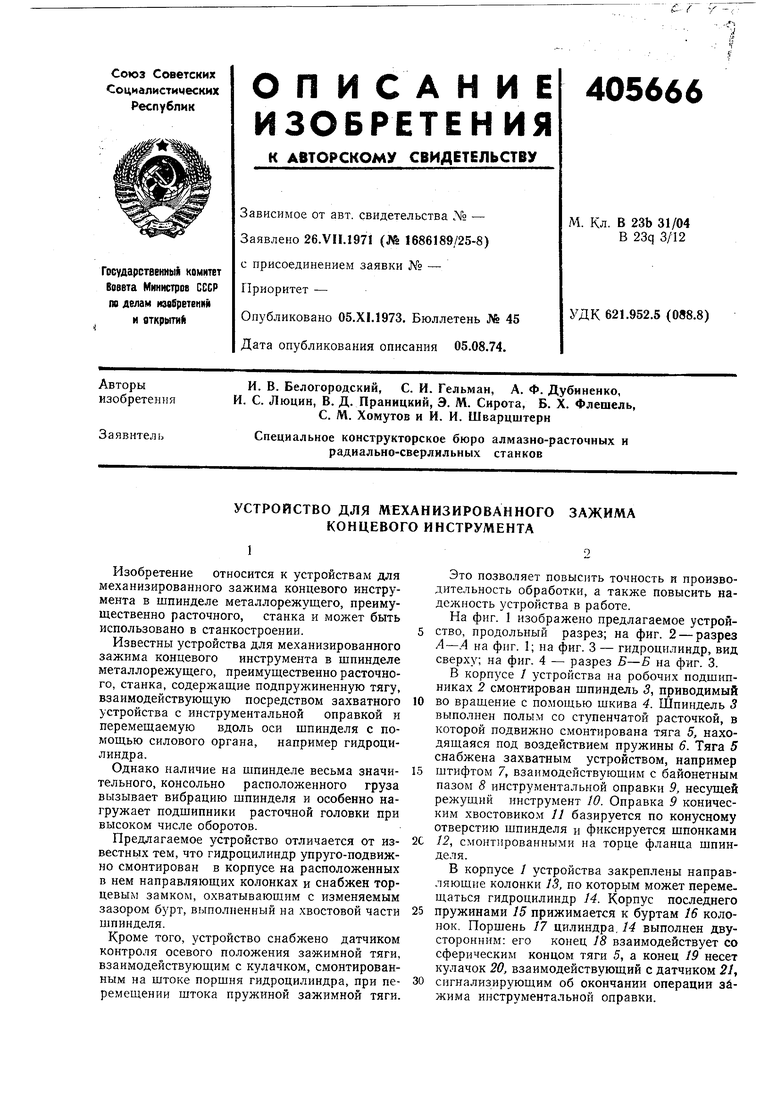

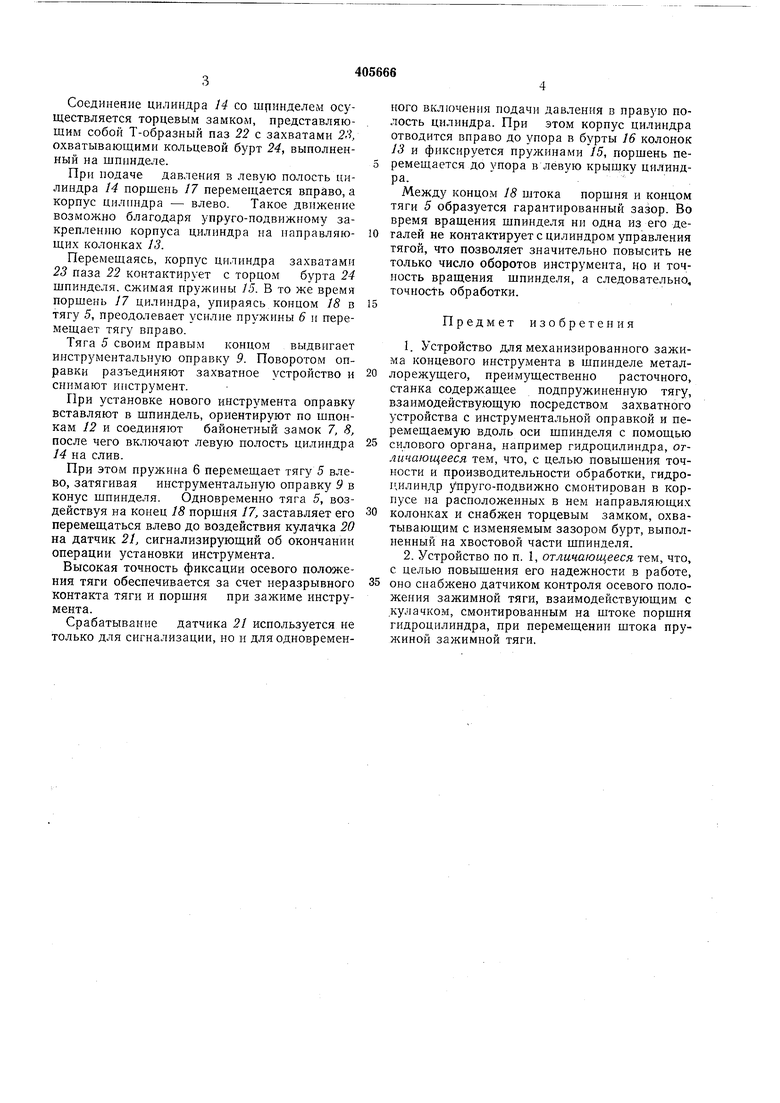

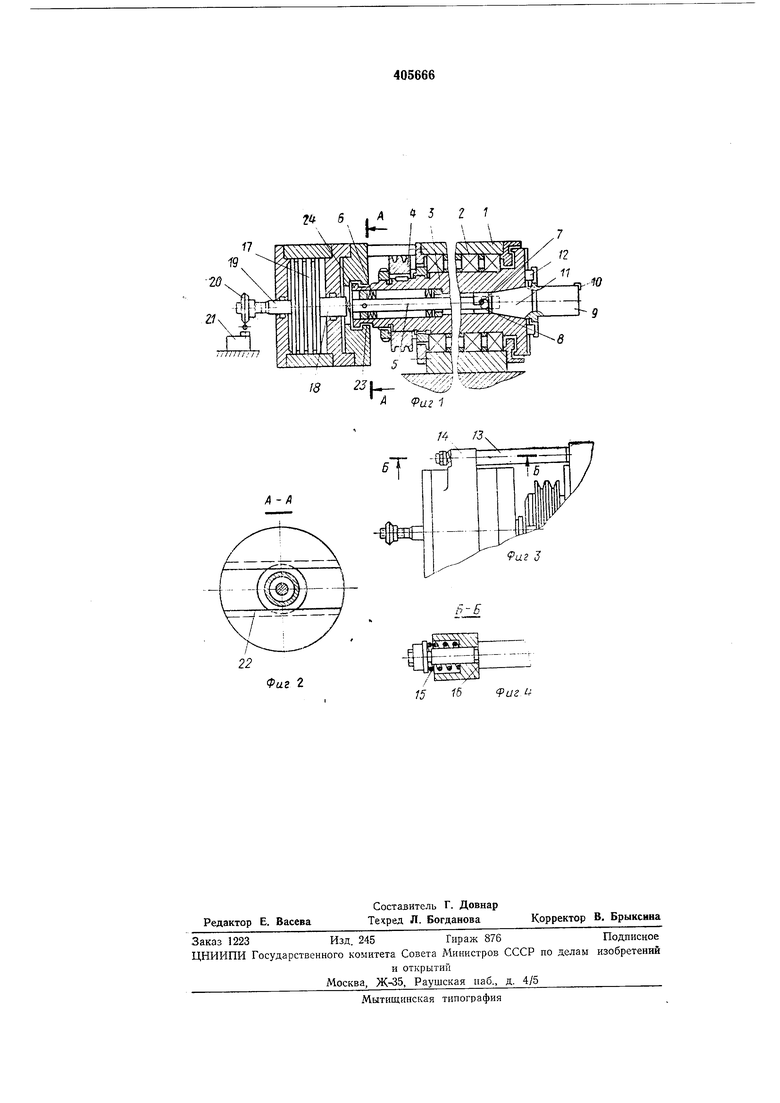

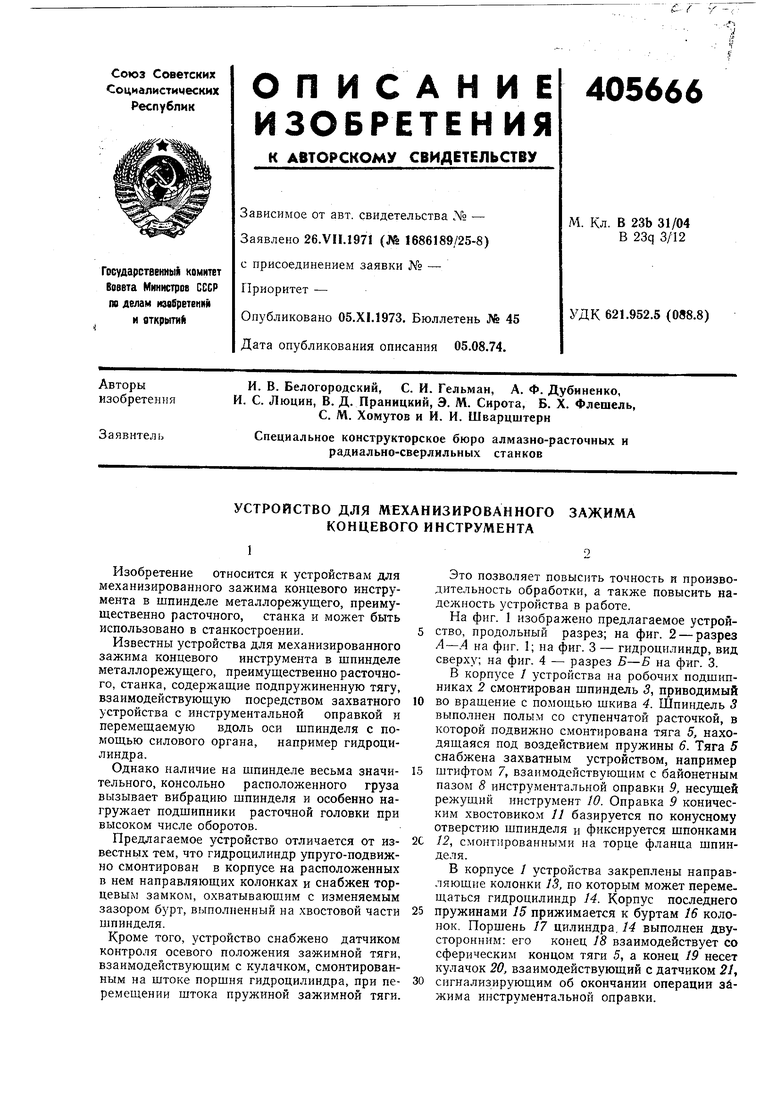

На фиг. I изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - гидроцилиндр, вид сверху; на фиг. 4 - разрез Б-Б на фиг. 3.

В корпусе / устройства на робочих подшипниках 2 смонтирован шпиндель 3, приводимый

во вращение с помощью шкива 4. Шпиндель 3 выполнен полым со ступенчатой расточкой, в которой подвижно смонтирована тяга 5, находящаяся под воздействием пружины 6. Тяга 5 снабжена захватным устройством, например

штифтом 7, взаимодействующим с байонетным пазом 8 инструментальной оправки 9, несущей режущий инструмент 10. Оправка 9 коническим хвостовиком 11 базируется по конусному отверстию щпинделя и фиксируется щпонкамн

12, смонтированными на торце фланца щпинделя.

В корпусе / устройства закреплены направляющие колонки 13, по которым может перемещаться гидроцилиндр 14. Корпус последнего

пружинами 15 прижимается к буртам 16 колонок. Поршень 17 цилиндра. 14 выполнен двусторонним: его конец 18 взаимодействует со сферическим концом тяги 5, а конец 19 несет кулачок 20, взаимодействующий с датчиком 21,

сигнализирующим об окончании операции зйжима инструментальной оправки.

Соединение цилиндра 14 со шпинделем осуществляется торцевым замком, представляющим собой Т-образный паз 22 с захватами 2/i охватывающими кольцевой бурт 24, выполненный на шпинделе.

При подаче давления s левую полость imлиндра 14 поршень /7 перемещается вправо, а корпус цилиндра - влево. Такое движение возможно благодаря упруго-подвижному закреплению корпуса цилиндра на направляющих колонках 13.

Перемещаясь, корпус цилиндра захватами 23 наза 22 контактирует с торцом бурта 24 шпинделя, сжимая пружины 15. В то же время поршень 17 цилиндра, упираясь концом 18 в тягу 5, преодолевает усилие 6 и неремещает тягу вправо.

Тяга 5 своим правым концом выдвигает инструментальную оправку 9. Поворотом оправки разъединяют захватное устройство и снимают инструмент.

При установке нового инструмента оправку вставляют в шпиндель, ориентируют по шпонкам 12 и соединяют байонетный замок 7, 8, после чего включают левую полость цилиндра 14 на слив.

При этом пружина 6 перемещает тягу 5 влево, затягивая инструментальную оправку 9 в конус шпинделя. Одновременно тяга 5, воздействуя на конец 18 поршня 17, заставляет его перемещаться влево до воздействия кулачка 20 на датчик 21, сигнализирующий об окончании операции установки инструмента.

Высокая точность фиксации осевого положения тяги обеспечивается за счет неразрывного контакта тяги и поршня при зажиме инструмента.

Срабатывание датчика 21 используется не только для сигнализации, но и для одновременного включения подачи давления в правую полость цилиндра. При этом корпус цилиндра отводится вправо до упора в бурты 16 колонок 13 и фиксируется пружинами /5, поршень перемещается до упора в левую крышку цилиндра.

Между концом 18 штока поршня и концом тяги 5 образуется гарантированный зазор. Во время вращения шпинделя ни одна из его дегалей не контактирует с цилиндром управления тягой, что позволяет значительно повысить не только число оборотов инструмента, но и точность вращения шпинделя, а следовательно, точность обработки.

Предмет изобретения

1.Устройство для механизированного зажима концевого инструмента в шпинделе металлорежущего, преимущественно расточного, станка содержащее подпружиненную тягу, взаимодействующую посредством захватного устройства с инструментальной оправкой и перемещаемую вдоль оси шпинделя с помощью

силового органа, например гидроцилиндра, огличающееся тем, что, с целью повышения точности и производительности обработки, гидро1,илиндр упруго-подвижно смонтирован в корпусе на расположенных в нем направляющих

колонках и снабжен торцевым замком, охватывающим с изменяемым зазором бурт, выполненный на хвостовой части шпинделя.

2.Устройство по п. 1, отличающееся тем, что, с целью повышения его надежности в работе,

оно снабл ено датчиком контроля осевого положения зажимной тяги, взаимодействующим с кулачком, смонтированным на штоке поршня гидроцилиндра, при перемещении штока пружиной зажимной тяги.

f7

18 23 L

5 г

A pu -;

/4 /Jv

T

15 5

Риг ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Устройство для механизированного зажима инструмента в шпинделе металлорежущего станка | 1989 |

|

SU1685631A1 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

| Шпиндельный узел металлорежущего станка | 1985 |

|

SU1284732A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Устройство для крепления инструмента | 1976 |

|

SU558763A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1983 |

|

SU1117135A1 |

| Устройство для механизированного крепления инструмента | 1981 |

|

SU952477A1 |

Авторы

Даты

1973-01-01—Публикация