, 1

ся повьппение жесткости зажима за счет разгрузки лепестков цанги от усилия затяжки оправки, в шпиндель. Устройство содержит шток 3, цангу 4, на лепестках 5 которой выполнены зажимные элементы 6, контактирующие внутренней поверхностью 7 с хвостовиком- 8 инструментальной оправки 1 . Шток имеет :расточку 9 с внутренним конусом 10, охватьшающую хвостовик 8 и продольные пазы 11, выходящие в расточку. На наружных поверхностях 12 зажимных элементов 6 цанги 4 выполнена сфера, взаимодействующая с внутренним конусом 10. Лепестки 5 на внутренней поверхности имеют упоры 13 и размещены в продольных па1

Изобретение относится к станкостроению и может быть использовано для механизированного зажима инструмента в шпинделях расточных и других станков,

Целью изобретения является повышение жесткости зажима инструментальной оправки в шпинделе станка за счет разгрузки лепестков цанги от усилия затяжки оправки в шпиндель.

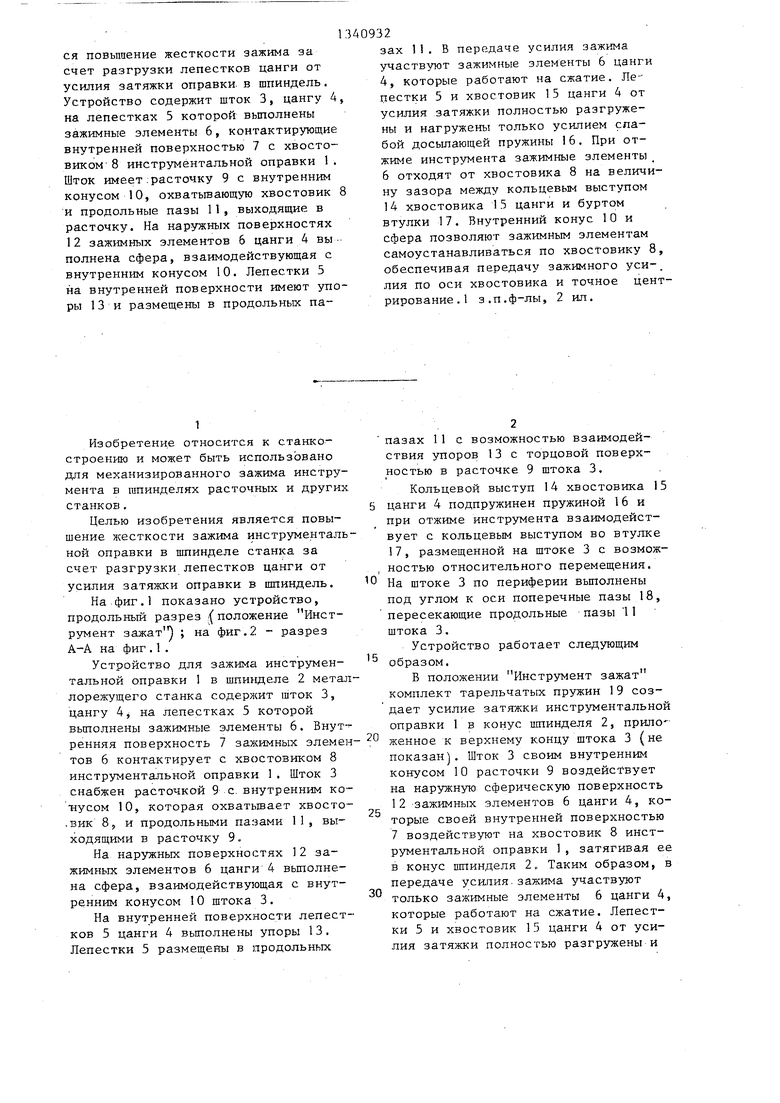

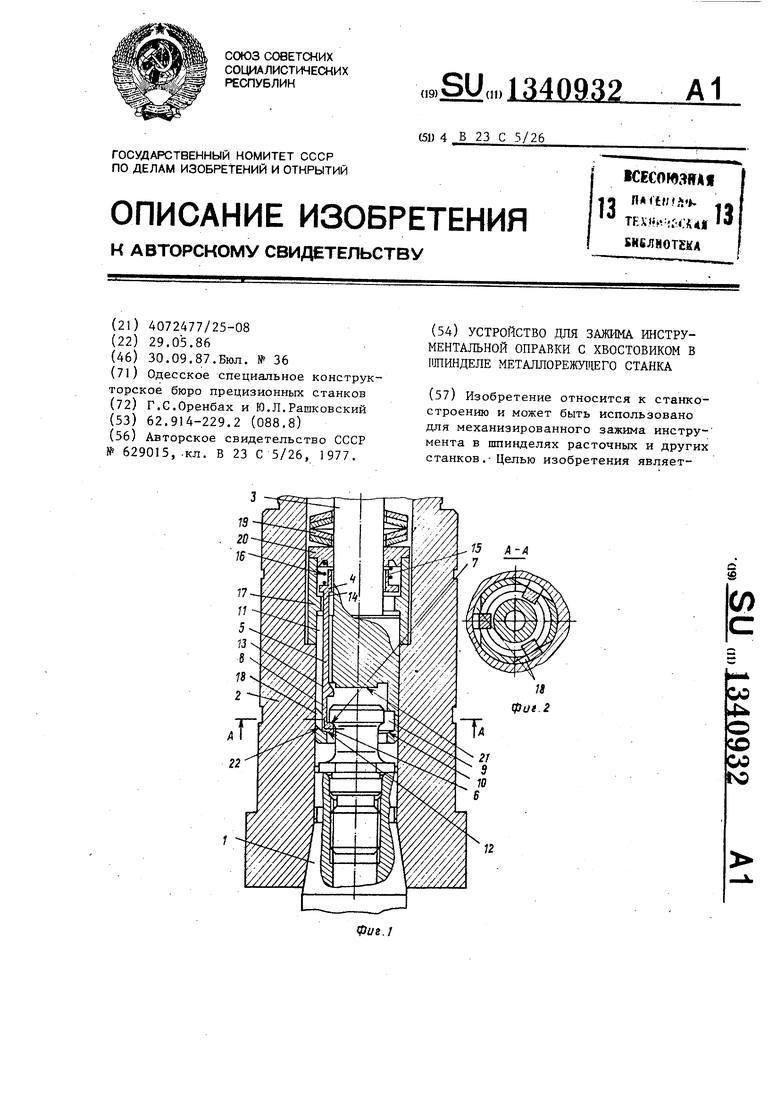

На фиг.1 показано устройство, продольный разрез положение Инструмент зажат) ; на фиг.2 - разрез А-А на фиг.1.

Устройство для зажима инструментальной оправки I в шпинделе 2 металлорежущего станка содержит шток 3, цангу 4 на лепестках 5 которой выполнены зажимные элементы 6. Внутренняя поверхность 7 зажимных элементов 6 контактирует с хвостовиком 8 инструментальной оправки 1. Шток 3 снабжен расточкой 9с. внутренним конусом 10, которая охватьшает хвосто- .вик 8,, и продольными пазами 1 1 , выходящими в расточку 9.

На наружных поверхностях 12 зажимных элементов 6 цанги 4 выполнена сфера, взаимодействующая с внутренним конусом 10 щтока 3.

На внутренней поверхности лепестков 5 цанги 4 выполнены упоры 13. Лепестки 5 размещены в продольных

40932

зах 1. В передаче усилия зажима участвуют зажимные элементы 6 цанги 4, которые работают на сжатие. Лепестки 5 и хвостовик 15 цанги 4 от усилия затяжки полностью разгружены и нагружены только усилием слабой досылающей пружины 16. При отжиме инструмента зажимные элементы 6 отходят от хвостовика 8 на величину зазора между кольцевым выступом 14 хвостовика 15 цанги и буртом втулки 17. Внутренний конус 10 и сфера позволяют зажимным элементам самоустанавливаться по хвостовику 8, обеспечивая передачу зажимного уси-. ЛИЯ по оси хвостовика и точное центрирование . 1 з.п.ф-лы, 2 ил.

5

пазах 11 с возможностью взаимодействия упоров 13 с торцовой поверхностью в расточке 9 штока 3.

Кольцевой выступ 14 хвостовика 15 5 цанги 4 подпружинен пружиной 16 и при отжиме инструмента взаимодействует с кольцевым выступом во втулке 17, размещенной на штоке 3 с возмож- , ностью относительного перемещения. На штоке 3 по периферии выполнены под углом к оси поперечные пазы 18, пересекающие продольные пазы 11 штока 3.

Устройство работает следующим образом.

В положении Инструмент зажат комплект тарельчатых пружин 19 создает усилие затяжки инструментальной оправки 1 в конус шпинделя 2, прило женное к верхнему концу штока 3 (не показанj. Шток 3 своим внутренним конусом 10 расточки 9 воздействует на наружную сферическую поверхность 12 зажимных элементов 6 цанги 4, которые своей внутренней поверхностью 7 воздействуют на хвостовик 8 инструментальной оправки 1, затягивая ее в конус шпинделя 2„ Таким образом, в передаче усилия.зажима участвуют только зажимные элементы 6 цанги 4, которые работают на сжатие. Лепестки 5 и хвостовик 15 цанги 4 от усилия затяжки полностью разгружены и

5

0

нагружены только усилием слабой до- сьшающей пружины 16, которая установлена между выступом 14 хвостовика 15 и крышкой 20,

В процессе отжима инструмента механизм отжима (не показан) сжимает комплект тарельчатых пружин 19 и перемещает шток 3 вниз. Досылающая пружина 16 перемещает цангу 4 вниз на величину зазора между выступом 14 хвостовика 15 цанги и выступом во втулке 17. При этом зажимные элементы 6 отходят от хвостовика 8 на величину упомянутого зазора. В процессе перемещения шток 3 наезжает на упоры 13 лепестков 5 цанги 4. Так как цанга 4 своим .выступом упирается в выступ втулки 17, а последняя - в шпиндель 2, то упоры 13 смещаются :радиально,- прогибая лепестки

5и разводя зажимные элементы 6. В самом конце своего хода шток 3 своей поверхностью 21 упирается в хвостовик 8, выталкивая инструментальную оправку 1 из конуса шпинделя 2. Зажим инструментальной оправки 1

в шпинделе 2 происходит в обратном порядке. При этом шток 3 в процессе своего перемещения скошенной стенкой 22 паза 18 принудительно закрьшает цангу 4.

Выполнение контактирующих поверхностей штока 3 и зажимных элементов

6в виде внутреннего конуса и сферы соответственно дает возможность за-- жимным элементам 6 самоустанавливаться по хвостовику 8, обеспечивая передачу зажимного усилия по оси хвостовика и точное центрирование инструмента. Коническая поверхность 10 препятствует также самопроизвольному раскрытию цанги 4 под воздействием радиальных составляющих, возРедактор Н.Швьщкая

Составитель А.Сапенок Техред М.Дидык Корректор Н Король

Заказ 4385/17 Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035,Москва, Ж-35, iРаушская наб, д,4/5

Производственно-полиграфическое предприятие,-г.Ужгород, ул. Проектная, 4

40932 .

никающих на зажимных элементах 6 под действием усилия зажима инструмента. Форму л а изобретения

f- 1 .Устройство для зажима инструментальной оправки с хвостовиком в шпинделе металлорежущего станка, содержащее шток, цангу, на лепестках которой вьтолнены зажимные элементы,

10 предназначенные для взаимодействия внутренними поверхностями с хвостовиком инструментальной оправки, отличающееся тем, что, с целью повышения жесткости зажима опТ5 равки в шпинделе станка, в штоке выполнены расточка с внутренним конусом, предназначенная для размещения в ней хвостовика инструментальной оправки, и выходящие в расточку про20 дольные пазы, на наружных поверхностях зажимных элементов цанги выполнена сферическая поверхность, предназначенная для взаимодействия с внутренним конусом в расточке штока,

25 а лепестки цанги выполнены с упорами на внутренней поверхности и размещены в продольных пазах штока с возможностью взаимодействия .упоров с торцовой поверхностью в расточке ,

30 штока, при этом хвостовик цанги подпружинен и снабжен кольцевым выступом, предназначенным для взаимодействия с внутренним кольцевым вые тупом, выполненным во введенной в

35 устройство втулке, установленной на шток,е с возможностью относительного перемещения,

2. Устройство по п;1, о т л и - чающееся тем,что, с целью

40 повьш1ения надежности работы за счет принудительного закрывания лепестков цанги, на штоке по периферии выполнены под углом к оси поперечные пазы, пересекающие продольные пазы штока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима инструмента | 1988 |

|

SU1579652A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1984 |

|

SU1168355A1 |

| Устройство для закрепления в шпинделе станка инструмента | 1983 |

|

SU1117150A2 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Переходный сменный патрон | 1980 |

|

SU984722A1 |

| ИНСТРУМЕНТОДЕРЖАТЕЛЬ И ИНСТРУМЕНТАЛЬНАЯ ОПРАВКА ДЛЯ НЕГО | 2010 |

|

RU2521541C2 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

Изобретение относится к станкостроению и может быть использовано для механизированного зажима инстру- мента в шпинделях расточных и других станков.-Целью изобретения являетС/) С со 4 О ( СО

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1977 |

|

SU629015A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-30—Публикация

1986-05-29—Подача