Изобретение относится к литейному производству и может быть использовано для получения отливок из высокопрочного чугуна с применением в шихте металлизованных окатышей.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ плавки в электрических печах металлизованных окатышей, заключающийся в загрузке в печь окатышей, углеродсодержащей добавки, возврата собственного производства, нагреве, расплавлении, доводке чугуна по химическому составу, модифицировании сфероидизирующей присадкой, вторичном модифицировании, разливке сплава в формы l.ll.

Однако чугун, выплавленный данным способом, имеет недостаточно высокие показатели ударной вязкости в диапазоне температур от .+ 20 до .

Цель изобретения - повышение ударной вязкости высокопрочного чугуна с

шаровидным графитом, выплавленного из металлизованных окатышей.

Поставленная цель достигается тем, что согласно способу, включающему расплавление шихты, доводку металла по химсоставу, модифицирование сфероиди)зирующей присадкой и повторное модифицирование ферросилицием, расчетное количество углерода вводят в сплав в два приема: 90-92% углерода

10 в составе шихты, а оставшееся количество в смеси со сфероидизирующей присадкой перед разливкой чугуна.

В качестве сфероидизирующей присадки может быть исполь.зован магний

15 или различные магнийсодержащие комплексные модификаторы. Предлагаемый способ позволяет повысить ударную вязкость высокопрочного чугуна с Шаровидным графитом, выплавленного из

го металлизованных окатышей.

Повышение ударной вязкости чугуна достигается за счет усиления ферритизирующего эффекта в процессе затвердевания и охлаждения мугуна, а также в связи с уменьшением микрогетерогеннрсти сплава по кремнию. Усиления ферритизирую1цего эффекта можно достигать путем ввода значительного количества кремния в чугун непосредственно перед разливкой последнего в формы. Однако при этом, несмотря на полную ферритизацию металлической основы, ударная вязкость полученного чугуна с шаровидным графитом невысока. Это является следствием неравномерного распределения кремния по объему сплава и наличия неметаллических включений. Ввод кремния в сплав вместе с металлозавалкой позволяет существенно устранить неравномерность его распределения, но ослабляет ферритизирующий эффект, и для получения ферритной металлической основы в данном случае необходим проводить вторичное модифицирование чугуна 0,6-0,9 ферросилиция или кристаллического кремния. Чугун, выплавленный таким способом, имеет по сравнению с полученным по известному способу более высокие показатели уданой вязкости.

Таким образом, одним из условий повышения ударной вязкости чугуна.

имеющего ферритную металлическую основу, является уменьшение доли кремния, вводимого в сплав непосредственно перед разливкой. Данное условие соблюдается в случае ввода расчетного количества углерода в чугун в два приема. Это усиливает ферритизирующий эффект, позволяет уменьшить расход кремния при вторичном модифицировании и повышает ударную вязкость выплавляемого чугуна. Сплав имеет следующий химический состав, вес,%:

3,0-3,3

1.9-3,0

.0,01-0,05

0,01-0,03

0,01-0,03 0,01-0,10 0,03-0,05

0,01-0,03

0,005-0,020 0,,008

0,01-0,10 Остальное

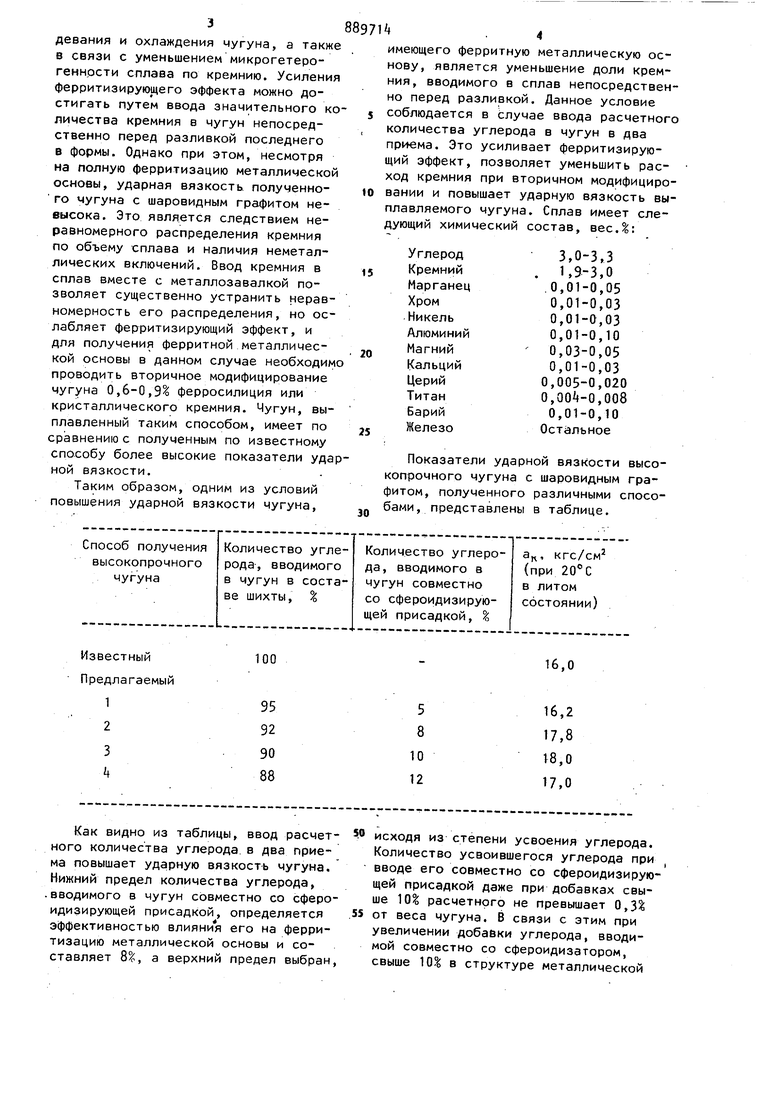

Показатели ударной вязкости высокопрочного чугуна с шаровидным графитом, полученного различными способами, представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ХЛАДОСТОЙКОГО ЧУГУНА | 2012 |

|

RU2509159C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| Чугун | 1986 |

|

SU1337435A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Высокопрочный чугун | 1979 |

|

SU773121A1 |

100

Известный Предлагаемый

Как видно из таблицы, ввод расчетного количества углерода, в два приема повышает ударную вязкость чугуна. Нижний предел количества углерода, ВВОДИМОГО в чугун совместно со сфероидизирующей присадкой, определяется эффективностью влияния его на ферритизацию металлической основы и составляет 8%, а верхний предел выбран.

16,0

исходя из степени усвоения углерода. Количество усвоившегося углерода при вводе его совместно со сфероидизирующей присадкой даже при добавках свыше 0% расчетного не превышает 0,3

от веса чугуна. В связи с этим при увеличении добавки углерода, вводимой совместно со сфероидизатором, свыше 101 в структуре металлической

основы появляется перлит и соответственно несколько снижается ударная вязкость чугуна.

Пример. Чугун может выплав/1яться как в дуговой, так и в индукционной электрической печи. В конкретном случае плавка осуществляется в тигельной индукционной печи. В качестве шихтовых материалов используют металлизованные окатыши с различным содержанием углерода (0,015,0%), возврат собственного производства, карбюризатором служит электродный бой (в качестве карбюризатора могут быть использованы и другие углеродсодержащие материалы). Расчетное количество углерода состоит из

углерода, переходящего в металл из металлизованных окатышей и возврата собственного производства, углерода, , вводимого в шихту а виде электродного боя, и углерода, который,дают в ковш

в смеси со сфероидизирующей присадкой. Степень усвоения угЛерода из окатышей и электродного боя находится в пределах 78-85. Количество углерода, вводимого в шихту, а также в смеси со сфероидизирующей присадкой изменяется в пределах 88-95 и 5-12 соответственно. Кремний дают в расплав в виде ферросилиция ФС45. После расплавления шихты и перегрева чугуна до 1 20-1520 С сплав выпускают в разливочный ковш, на дно которого помещается сфероидизирующая присадка в смеси с порошком черного графита (возможно использование и других углеродсодержащих материалов при условии, что фракция их составляет 0-0,3 мм). Смесь лигатуры и черного графита накрывается стальным листом. Перед разливкой в формы проводится вторичное модифицирование чугуна 0,2-0,5% ферросилиция ФС75. Количество ферросилиция ФС75 выбирают из условия получения в литом ,состоянии ферритной металлической основы чугуна. Сплав испытывают как в литом состоянии, так и после термообработки по Указанному режиму. Испытания проводятся при +20 и -60°С.

Установлено, что чугун, выплавленный по предложенному способу, имеет ударную вязкость на 8-10% выше по сравнению со сплавом, полученным известным способом.

Формула изобретения

Способ получения железоуглеродистых сплавов, включающий расплавление шихты, доводку металла по химсоставу модифицирование сфероидизирующей при-, садкой и повторное модифицирование 75%-ным ферросилицием, отличающийся тем, что, с целью повышения ударной вязкости чугуна, рас етное -количество углерода вводят в металл в два приема: 30-92 углерода в составе шихты, а остальное количество в смеси со сфероидизирующей присадкой перед разливкой сплава.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-15—Публикация

1980-04-18—Подача