Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок сельхозмашиностроения.

Цель изобретения - повышение пластичности и снижение склонности к от- белу.

Выбор граничных пределов компонентов чугуна обусловлен следующим.

Низкий углеродный эквивалент (Cj 2,9-4,2) за счет снижения концентрации кремния в чугуне (до 1,2-1,4%) и марганца (до 0 008-0,03%) обеспечивает получение чугуна, обладающего высокими механическими свойствами.

Магний при остаточном содержании его в чугуне 0,02-0505% обеспечивает получение сфероидальной графита. Нижний предел содержания магния (Oj02%) обусловлен получением в структуре до 80% включений графита шаровидной формы. Верхний предел содержания магния (0,05%) обеспечивает получение в чугуне не менее 92% глобулярного графита. Более высокое содержание магния ограничено возможностью образования структурно-свободных карбидов в структуре чугуна тонкостенных отливок, а также неблагоприятного по форме графита, особенно пр повышенном исходном содержании серы.

Барий и кальций в железоуглеродистых сплавах обладает высоким рафинирующим и модифицирующим воздействием на расплав в процессе кристаллизации, что обусловлено их высоким сродством к кислороду, сере и азоту, относительно высокой температурой кипения и поверхностной активностью в расплавах железа Кгшьций и барий в количестве 0,05-0,-15% каждого из элементов обеспечивают получение чугуна, обладающего высокими механическими свойствами за счет улучшения формы неметаллических включений в сплаве с одновременной ферритизацией матрицы. Верхний предел содержания в чугуне кальция и бария (0,15%) обусловлен малым ростом положительного эффекта при дальнейшем повышении их содержания. Нижний предел (0,05%) ограничен отсутствием эффекта влияния этих элементов на форму неметаллических включений в расплаве

Стронций в Состав чугуна введен для повышения графитизирующего эффекта, а также измельчения эвтектического зерна металлической основы. Особенно эффективно совместное влияние стронция в комплексе с РЗМ, кальцием и барием, обладающими высоким химическим сродством к кислороду и сере. Для обеспечения модифицирующего действия стронция его содержание в чугуне должно быть Oj,05--0,i%, Меньшее содержание этого элемента не обеспечи- вает образование дополнительных цент- рое графитизации и не оказывает заметного влияния на количество и размер эвтектических зерен. Содержание стронция выше верхнего предела (0,1%)

вследствие ограниченной растворимости в чугуне приводит к микроликвации данного элемента по границам зерен и снижению механических свойств металла . Титан из-за большого сродства к

сере и кислороду оказывает графити- зирующее действие на чугун, что вы- .ражается в заметном уменьпшнии количества первичных и вторичных карбидов, измельчении структуры чугуна и увеличении количества феррита. Наибольший графитизируюш 1Й эффект наблюдается при 0,03% титана, что и обусловливает верхний предел его содержания в чугуне„ При дальнейшем росте его содержания в структуре наряду с шаровидным графитом появляется компактный и пластинчатый графит, что снижает свойства чугуна. Нижний

предел содержания титана в сплаве (0,01%) ограничен ввиду отсутствия приращения графитизирующего эффекта. Церий при содержании его в чугуне .в пределах 0,005-0,07% выполняет функции элемента-графитизатора. Кроме того, церий оказывает сфероидизирую- - щее действие на графитную фазу., а также исключает возможность десферо- идизирующего действия титана. Церий

S количестве 0,005%, что соответствует нижнему пределу его содерж ания в чугуне полностью исключает появление графита неправильной формы при со- .держании титана в сплаве на верхнем

пределе. Верхний предел содержания церия (0,07%) ограничен возможностью появления отбела в отливках.

Цирконий также обладает сильньм графитизируюшз м действием на чугун.

Верхний предел его содержания в чугуне (0,05%) ограничен появлением в структуре чугуна стабилизированных фаз, обуславливающих появление цементита, обогащенного карбидами цир3 13

копия. Это приводит к повышению кости чугуна. Нижтшй предел содержания циркония (0,01%) соответствует отсутствию графитизирующего эффекта.

Пример. Выплавку чугуна пред- ложенного состава осуществляют в индукционной печи,

В качестве шихты для получения высокопрочного чугуна применялись металлизованные окатыши, обеспечива- ющие требуемый уровень по содержанию марганца.

Корректировка состава по углероду производится с помощью углеродного боя. Церий и титан вводят в расплав непосредственно перед разливкой в виде цромышленного сплава типа ЬЩ-40 (36% церия) по ЦМТУ-05-20-67 и ферро- титана Ти (30% титана). Величина добавки церия и титана рассчитывается исходя из их усвоения в пределах 60- 70%, .-

Модифицирование производили лигатурой, содержащей,%: Mg 12,6j Ва 4,3, Са 5,2; Zr 3,0; Sr 3,0; Fe 24,6; Si остальное. Оптимальная температура ввода модифр5катора составляла 1420- 1440°С. При этом достигался максимальный эффект при расходе модифика- тора 0,8% от веса расплава.

Пробы- для изготовления образцов на механические испытания отливали в сырые песчано-глинистые формы. 0т- бел чугуна оценивали по излому клиновой пробы, залитой на холодную металлическую плиту.

После выбивки из форм часть отлитых проб на механические испытания подвергали термообработке по следующему режиму: нагрев до выдержка при 950°С 4 ч; охлаждение на воздухе. . . .

После проведения термообработки из этих проб и проб, не подвергавшихся термообработке, изготавливали образцы на механические испытания.

)0

f5 20

35

0

-

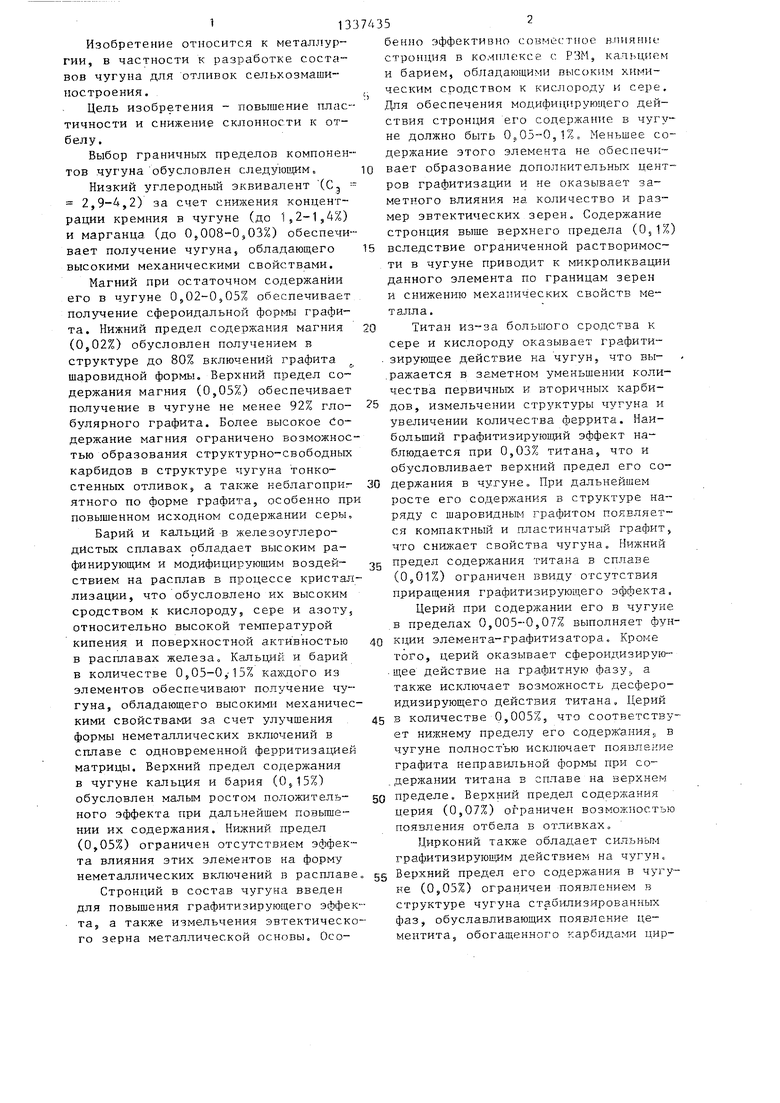

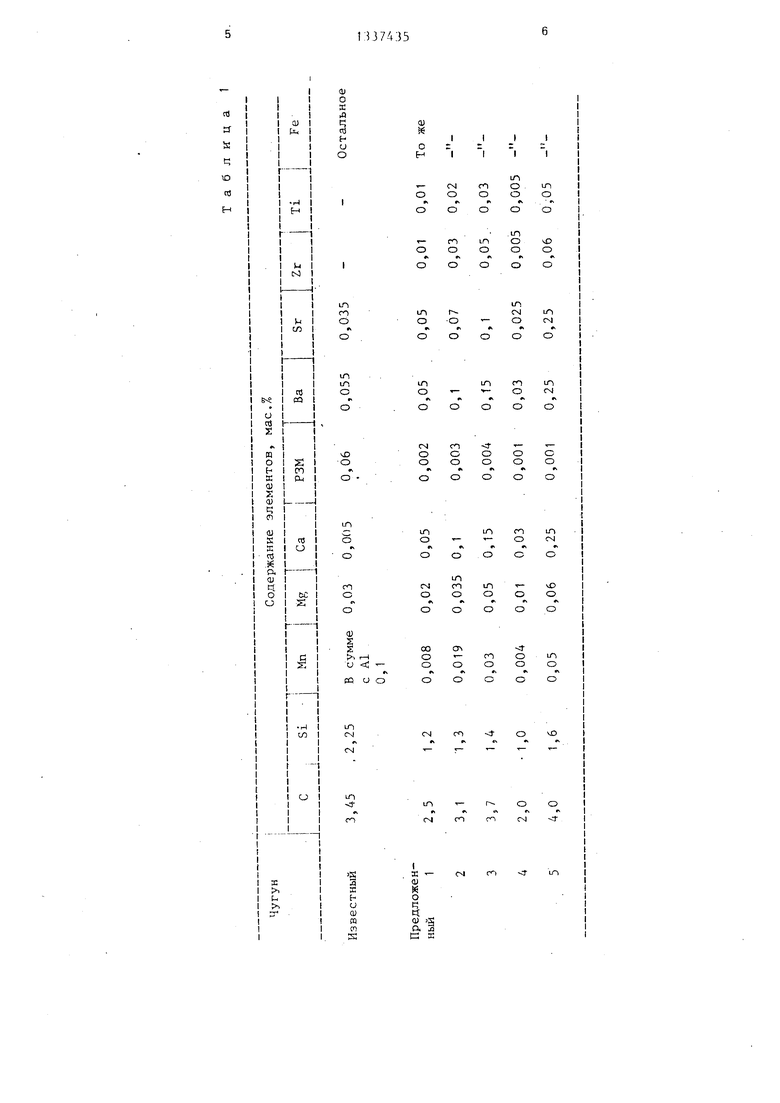

По изложенной технологии вгиплав- ляли 5 составов предлагаемого чугуна (на нижнем, среднем и верхнем, а также ниже нижнего и вьпие верхнего пределов содержания компонентов) и чугун известного состава.

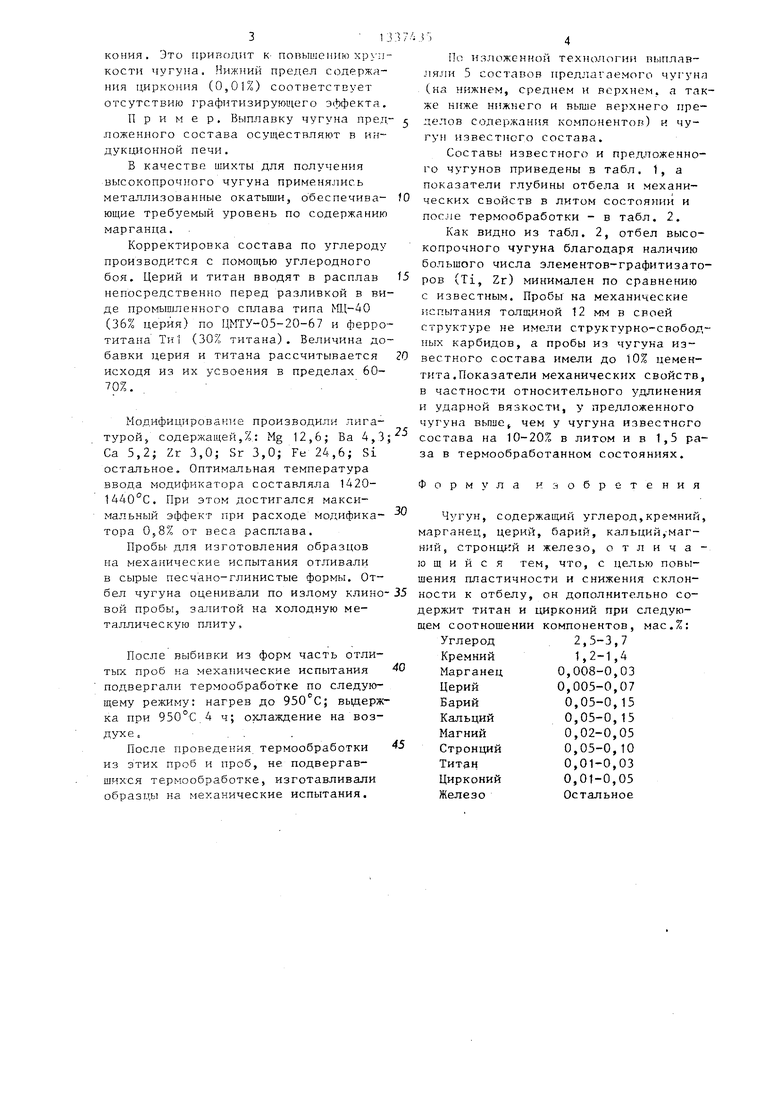

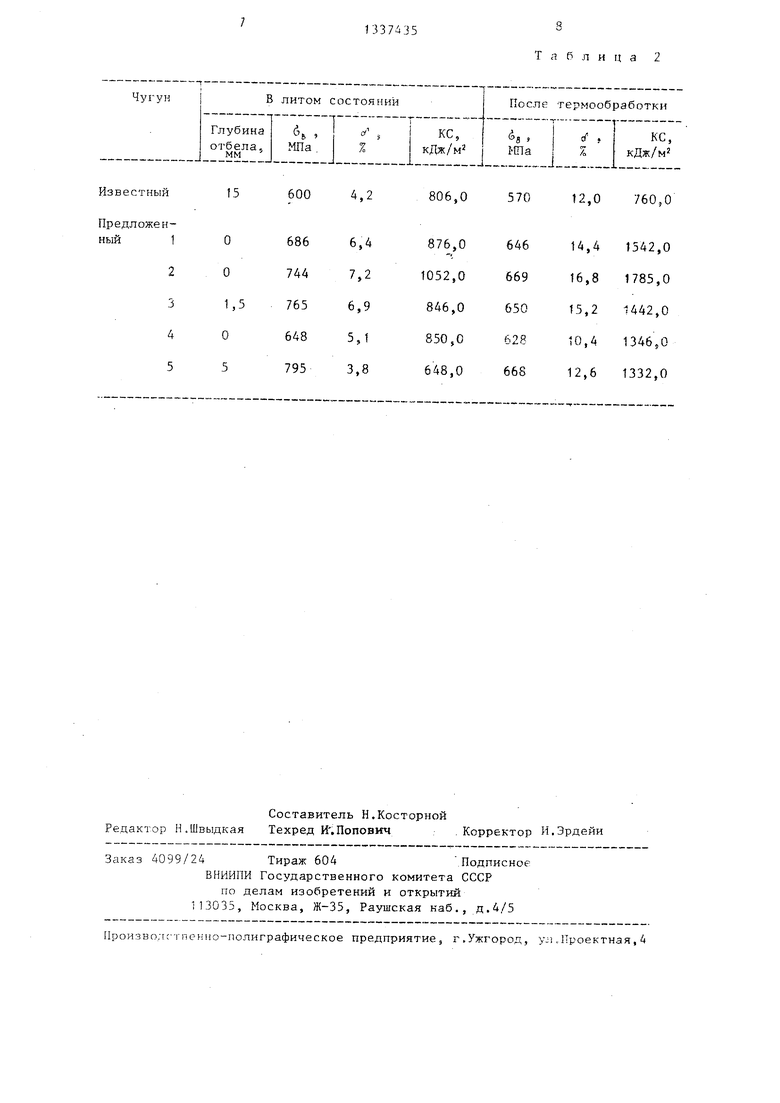

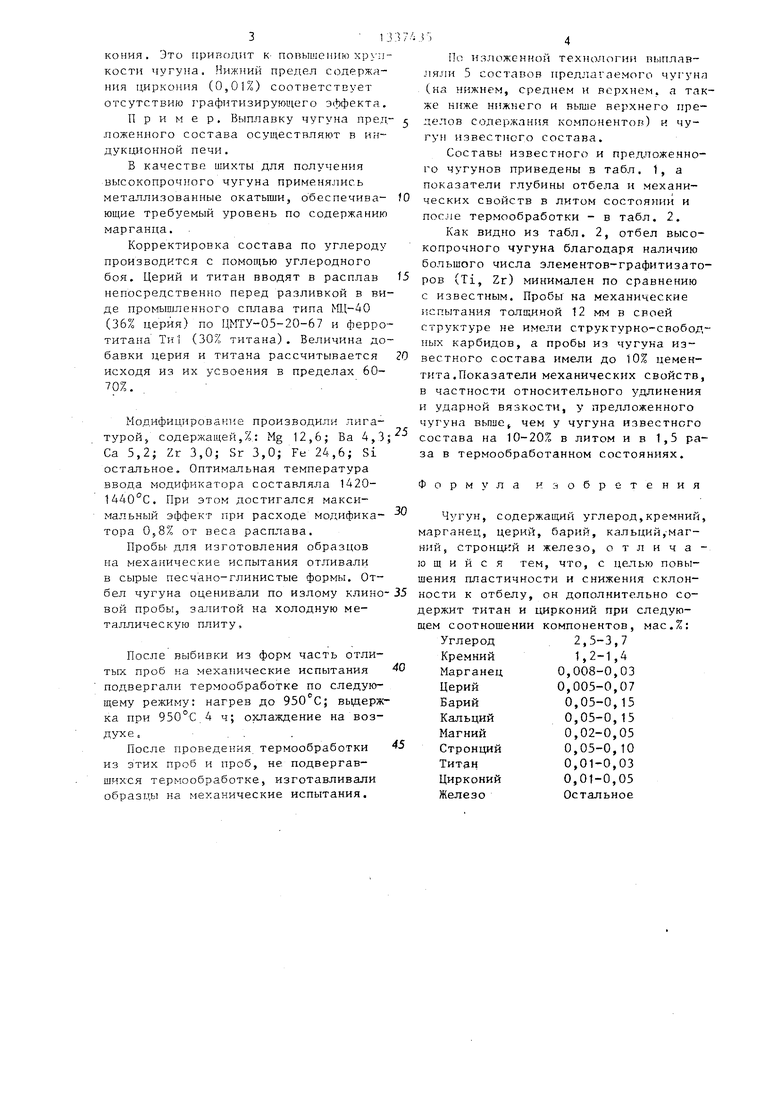

Составы известного и предложенного чугунов приведены в табл. 1, а показатели глубины отбела и механических свойств в литом состоянии и после термообработки - в табл. 2.

Как видно из табл. 2, отбел высокопрочного чугуна благодаря наличию большого числа элементов-графитизато- ров (Ti, Zr) минимален по сравнению с известным. Пробы на механические испытания толщиной 12 мм в своей структуре не структурно-свободных карбидов, а пробы из чугуна известного состава имели до 10% цементита.Показатели механических свойств, в частности относительного удлинения и ударной вязкости, у предложенного чугуна вьпде чем у чугуна известного состава на 10-20% в литом и в 1,5 раза в термообработанном состояниях.

Формула Изобретения

Чугун, содержащий углерод,кремний, марганец, церий, барий, кальций,-маг- ний, стронц й и железо, отличающийся тем, что, с целью повышения пластичности и снижения склонности к отбелу, он дополнительно содержит титан и цирконий при следующем соотношении компонентов, мас.%:

Углерод 2,5-3,7

Кремний 1,2-1,4

Марганец 0,008-0,03

Церий 0,005-0,07

Барий 0,05-0,15

Кальций 0,05-0,15

Магний 0,02-0,05

Стронций 0,05-0,10

Титан 0,01-0,03

Цирконий 0,01-0,05

Железо Остальное

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1421795A1 |

| Чугун для изготовления кокилей | 1990 |

|

SU1723183A1 |

| Чугун | 1984 |

|

SU1194906A1 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Чугун | 1987 |

|

SU1447919A1 |

Изобретение относится к металлургии и может быть использовано при изготовлении отливок сельхозмашиностроения. Цель изобретения - повьше- ние пластичности и снижение склонности к отбелу. Новый чугун содержит компоненты в следующем соотношении, мас.%: С 2,5-3,9; Si 1,2-1,4; Мп 0,008-0,03; Се О.,005-0,07; Ва 0,05- 0,15; Са 0,05-0,15; Mg 0,02-0,05; Sr 0,05-0,10; Ti 0,01-0,03; Zr 0,01- 0,05 и Fe остальное. Дополнительный ввод в состав чугуна Ti и Zr обеспечивает повышение пластичности в 1,5- 1,8 раза в литом и в 1,2-1,4 раза в термообработанном состоянии, а также снижает отбел с 15 мм до 0-1,5 мм. 2 табл. (Л с 00 00 и 00 ел

| Чугун | 1982 |

|

SU1035084A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1980 |

|

SU910829A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-15—Публикация

1986-03-24—Подача