I

Изобретение относится к металлургии и может быть использовано при производстве стали.

Известен способ производства хорошо обрабатываемой стали, при котором а расплавленную сталь добавляют кальций из расчета 0,1-3,0 кг/т, а при разливке стали в изложницу добавляют алюминий из расчета 0,1-3,0 кг/т 1.

Недостатком данного способа является незначитель1чое улучшение обрабатываемости, так как кальций малорастворим в твердой стали и не может оказывать эффективного влияния на повышение обрабатываемости.

Известен также способ выплавки легкообрабатываемой стали с повышенным содержанием серы и фосфора и присадкой свинца, теллура или висмута, , при котором перед раскислением стаi ли алюминием или егр сплавом с магнием и кальцием в металл вводят О,,0 кг/т сульфитов щелочноземельных металлов 2.

Недостатками данного способа являются трудоемкость осуществления, вредность, нестабильносп результатов из-за неравномерного распределения добавок по объему металла. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ, заключающийся в том, что в сталь добавляется сера (0,15-0,70%) и 0,03 0,15 селена и/или теллура совместно с марганцем. Для раскисления к расплаву добавляют раскислители типа кремния и редкоземельных металлов З.

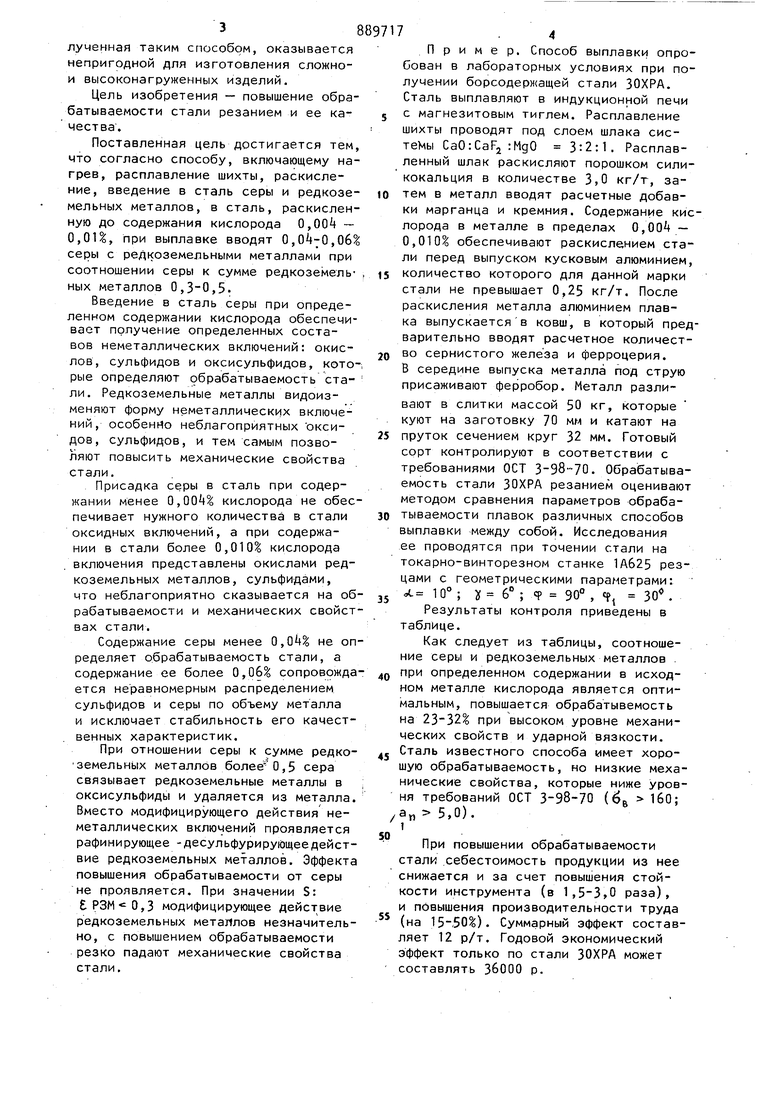

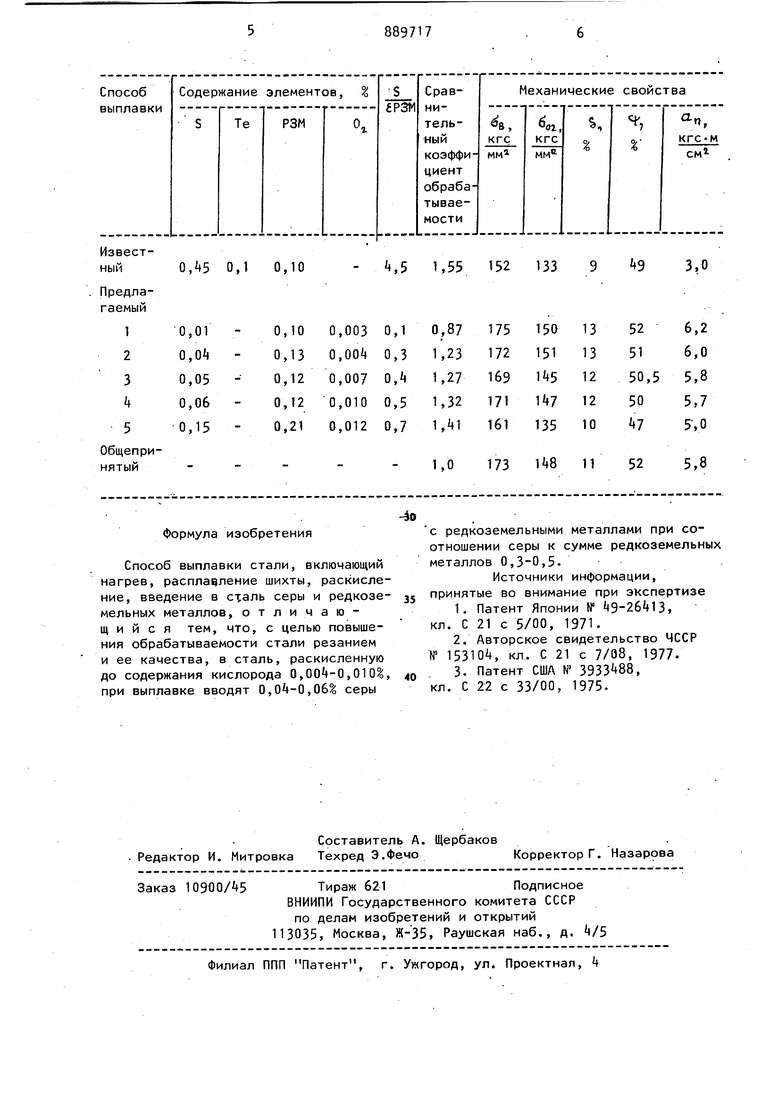

Недостатком такого способа явля15ется значительное снижение механических свойств стали из-за высокого содержания серы. Кроме этого, селен - летучий, ядовитый элемент, произво-дство селеновых сталей является вред20ным. Относительно высокое количество сильно ликвирующих в жидкой стали добавок не обеспечивает стабильности свойств металла по объему. Сталь, по3лученная таким способом, оказывается непригодной для изготовления сложнои высоконагруженных изделий. Цель изобретения - повышение обрабатываемости стали резанием и ее качества. Поставленная цель достигается тем что согласно способу, включающему нагрев, расплавление шихты, раскисление, введение в сталь серы и редкоземельных металлов, в сталь, раскисленную до содержания кислорода 0,004 - 0,01, при выплавке вводят 0,,06 серы с редкоземельными металлами при соотношении серы к сумме редкоземельных металлов 0,3-0,5. Введение в сталь серы при определенном содержании кислорода обеспечивает получение определенных составов неметаллических включений: окислов, сульфидов и оксисульфидов, кото рые определяют обрабатываемость стали. Редкоземельные металлы видоизменяют форму неметаллических включений, особенно неблагоприятных оксидов, сульфидов, и тем самым позволяют повысить механические свойства стали. Присадка серы в сталь при содержании менее 0,00 кислорода не обес печивает нужного количества в стали оксидных включений, а при содержании в стали более 0,010 кислорода .включения представлены окислами редкоземельных металлов, сульфидами, что неблагоприятно сказывается на об рабатываемости и механических свойст вах стали. Содержание серы менее 0,04| не оп ределяет обрабатываемость стали, а содержание ее более 0,0б| сопровожда ется неравномерным распределением сульфидов и серы по объему металла и исключает стабильность его качественных характеристик. При отношении серы к сумме редко земельных металлов более 0,5 сера связывает редкоземельные металлы в оксисульфиды и удаляется из металла Вместо модифицирующего действия неметаллических включений проявляется рафинирующее -десульфурируЮщеедейст вие редкоземельных металлов. Эффект повышения обрабатываемости от серы не проявляется. При значении S: ,3 модифицирующее действие редкоземельных металлов незначитель но, с повышением обрабатываемости резко падают механические свойства стали. Пример. Способ выплавки опробован в лабораторных условиях при получении борсодержащей стали ЗОХРА. Сталь выплавляют в индукционной печи с магнезитовым тиглем. Расплавление шихты проводят под слоем шлака систеМы CaOiCaFjrMgO 3:2:1. Расплавленный шлак раскисляют порошком силикокальция в количестве 3,0 кг/т, затем в металл вводят расчетные добавки марганца и кремния. Содержание кислорода в металле в пределах 0,004 - 0,010 обеспечивают раскислением стали перед выпуском кусковым алюминием, количество которого для данной марки стали не превышает 0,25 кг/т. После раскисления металла алюминием плавка выпускаетсяв ковш, в который предварительно вводят расчетное количество сернистого железа и ферроцерия. В середине выпуска металла под струю присаживают ферробор. Металл разливают в слитки массой 50 кг, которые куют на заготовку 70 мм и катают на пруток сечением круг 32 мм. Готовый сорт контролируют в соответствии с требованиями ОСТ 3-98--70. Обрабатываемость стали ЗОХРА резанием оценивают методом сравнения параметров обрабатываемости плавок различных способов выплавки между собой. Исследования ее проводятся при точении стали на токарно-винторезном станке 1А623 резцами с геометрическими параметрами: Я 10°; 6°; ср 90°, cf 30. Результаты контроля приведены в таблице. Как следует из таблицы, соотношение серы и редкоземельных металлов . при определенном содержании в исходном металле кислорода является оптимальным, повышается обрабатывемость на 23-32% при высоком уровне механических свойств и ударной вязкости. Сталь известного способа имеет хорошую обрабатываемость, но низкие механические свойства, которые ниже уровня требований ОСТ 3-98-70 (6 1бО; а„ 5,0). При повышении обрабатываемости стали .себестоимость продукции из нее снижается и за счет повышения стойкости инструмента (в 1,5-3,0 раза), и повышения производительности труда (на 15-50%). Суммарный эффект составляет 12 р/т. Годовой экономический эффект только по стали ЗОХРА может составлять ЗбООО р.

Формула изобретения

Способ выплавки стали, включающий нагрев, расплачление шихты, раскисление, введение в сталь серы и редкоземельных металлов, отличающийся тем, что, с целью повышения обрабатываемости стали резанием и ее качества, в сталь, раскисленную до содержания кислорода 0,,010, при выплавке вводят 0,04-0,06 серы

с редкоземельными металлами при соотношении серы к сумме редкоземельн металлов 0,3-0,5.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии № 9-2б 13, кл. С 21 с 5/00, 1971.

2.Авторское свидетельство ЧССР № 153104, кл.. С 21 с 7/08, 1977.

3.Патент США N 3933+88, кл. С 22 с 33/00. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки высокопрочной стали | 1983 |

|

SU1139757A1 |

| Способ рафинирования и модифицирования стали | 1977 |

|

SU682570A1 |

| Способ выплавки стали | 1979 |

|

SU840134A1 |

| СТАЛЬ РЕССОРНО-ПРУЖИННАЯ ЛЕГИРОВАННАЯ | 2006 |

|

RU2324761C2 |

| Способ выплавки стали | 1975 |

|

SU535351A1 |

| Способ рафинирования и модифицированияСТАли | 1979 |

|

SU834150A2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2016 |

|

RU2639190C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ХРОМИСТОЙ СТАЛИ ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2006 |

|

RU2335552C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2004 |

|

RU2285053C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2012 |

|

RU2499839C1 |

Авторы

Даты

1981-12-15—Публикация

1980-03-24—Подача