{S) РЕГУЛЯТОР ТЕМПЕРАТУРЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор температуры | 1978 |

|

SU809104A1 |

| РЕГУЛЯТОР МАЛЫХ РАСХОДОВ ЖИДКОСТИ | 2013 |

|

RU2531072C1 |

| ГИДРАВЛИЧЕСКИЙ ЗОНДОВЫЙ ПЕРФОРАТОР | 2013 |

|

RU2550709C2 |

| Регулятор расхода воды | 2022 |

|

RU2775237C1 |

| УСТРОЙСТВО ДЛЯ ДЕМОНТАЖА СБОРНО-РАЗБОРНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2524784C1 |

| ЗОЛОТНИК РЕГУЛЯТОРА ПОСТОЯННОГО ПЕРЕПАДА ДАВЛЕНИЯ | 2024 |

|

RU2828401C1 |

| Регулятор двигателя внутреннего сгорания с турбонаддувом | 1986 |

|

SU1437536A1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2008 |

|

RU2367773C1 |

| Устройство для встряхивания при разгрузке кузова самосвала | 1961 |

|

SU142893A1 |

| Регулятор температуры | 1978 |

|

SU781782A1 |

I

Изобретение относится к устройствам автоматического регулирования температуры, в частности к регуляторам температуры прямого действия.

По основному авт.св. № 80910 известен регулятор, содержащий термобаллон, в котором расположен сильфон, связанный через шток с винтом настройки, размещенным внутри подпружиненного золотника, на цилиндрической поверхности которого выполнена кольцевая проточка, а в пазах одного из торцов установлена стопорная пластина, в нем стопорная пластина выполнена с выступами, высота которых равна расстоянию от торца золотника до начала кольцевой проточки , а в термобаллоне выполнен упор для сильфона. Процесс настройки его заключается в следующем. В корпус вставляют золотник, в шлицы которого вставлена стопорная пластина с выступами, пружину возврата заворачивает штуцер, а с другой стороны в корпус

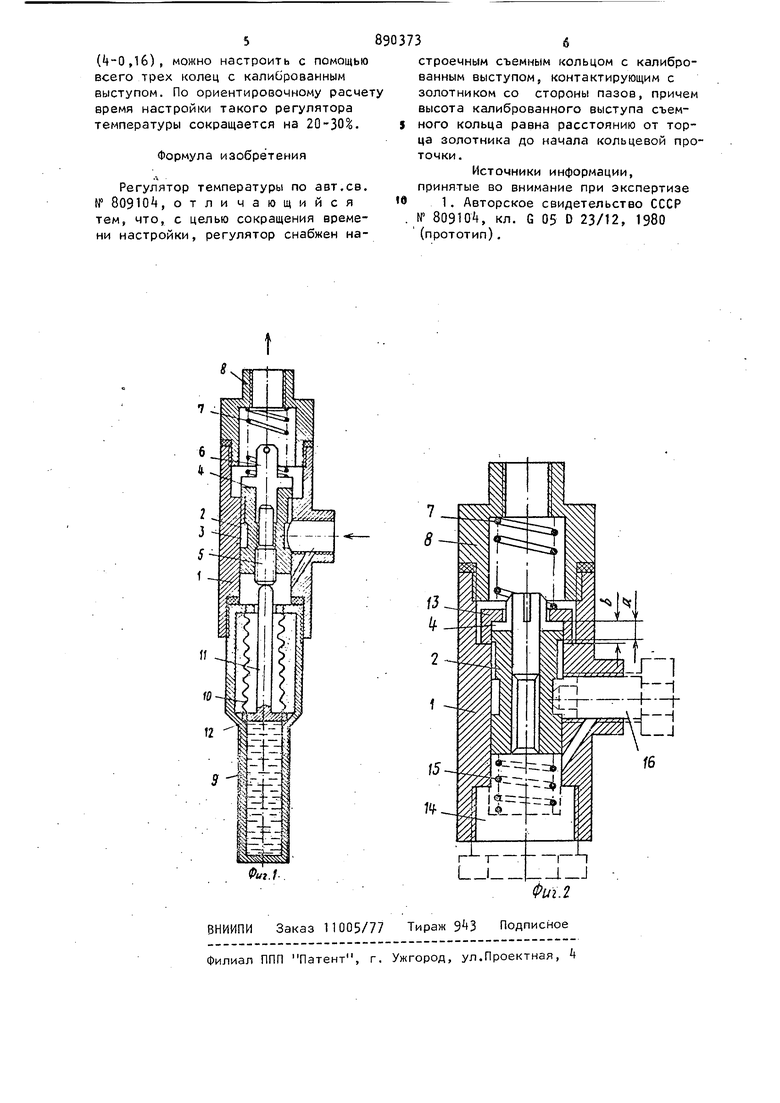

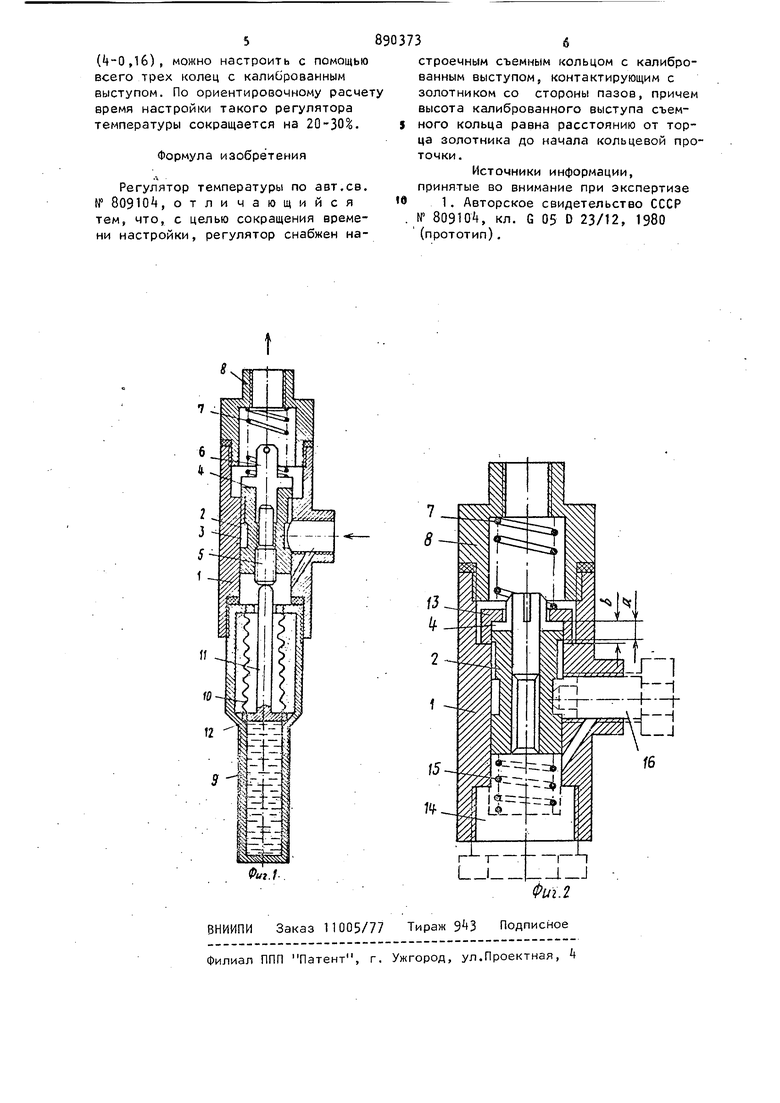

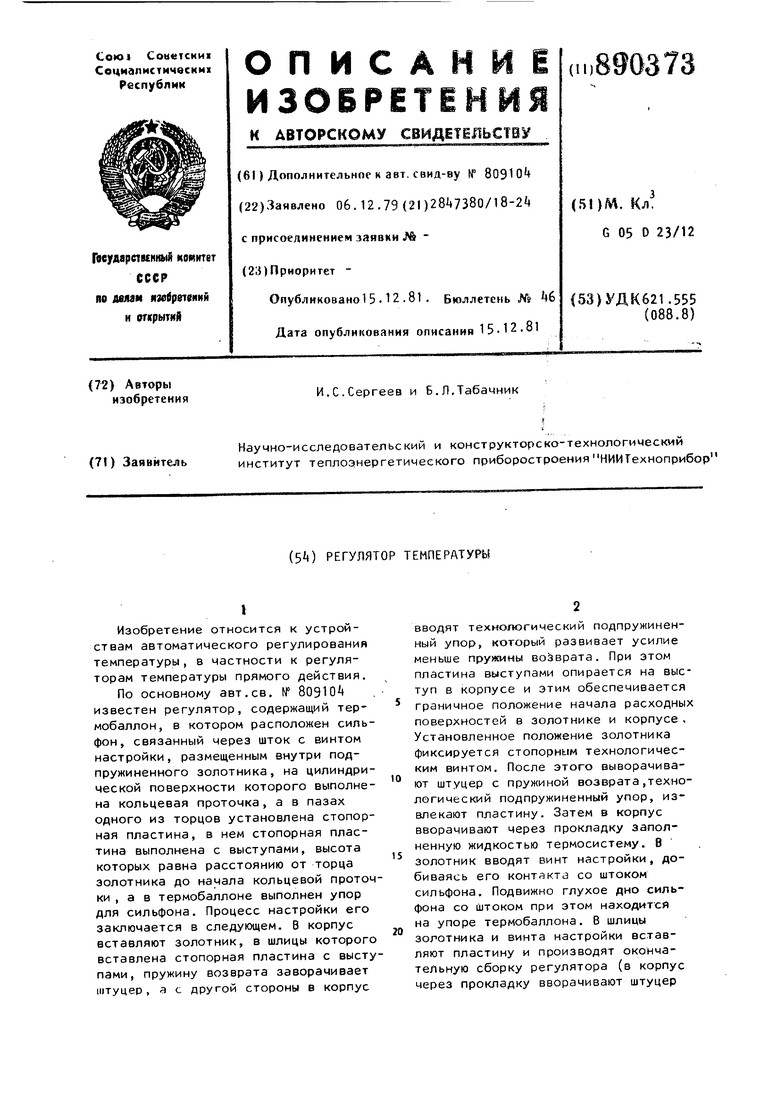

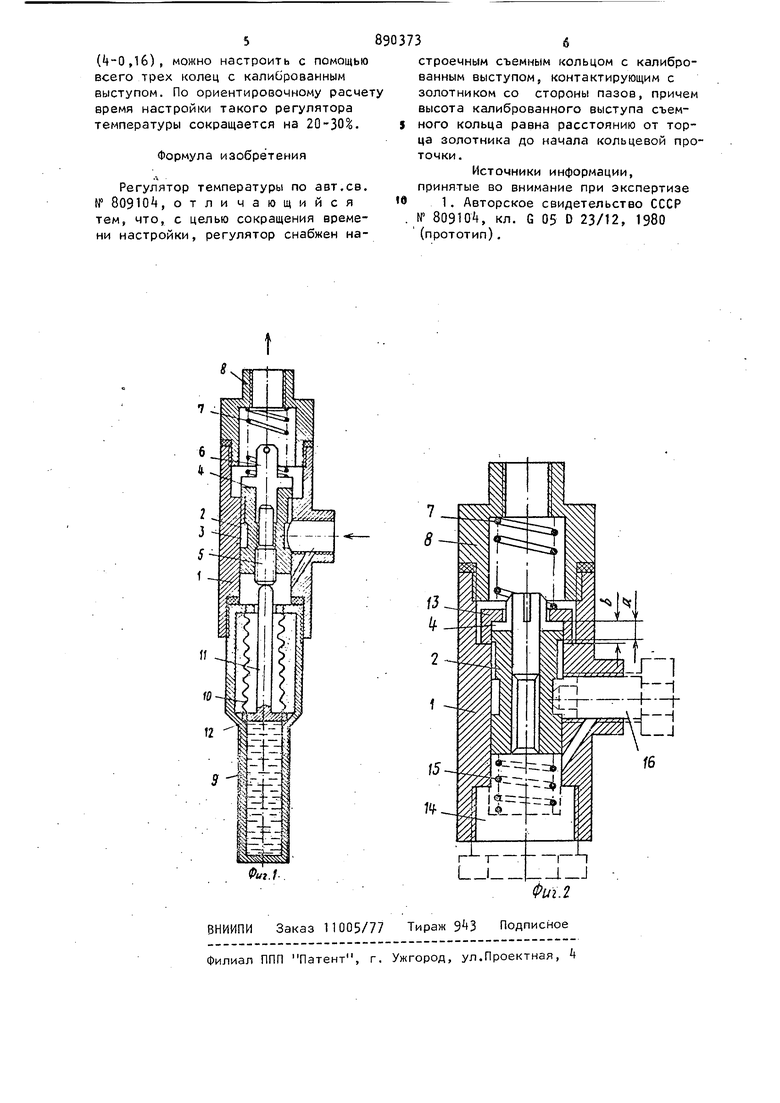

ВВОДЯТ технологический подпружиненный упор, который развивает усилие меньше пружины возврата. При этом пластина выступами опирается на выступ в корпусе и этим обеспечивается граничное положение начала расходных поверхностей в золотнике и корпусе , Установленное положение золотника фиксируется стопорным технологическим винтом. После этого выворачивают штуцер с пружиной возврата,технологический подпружиненный упор, извлекают пластину. Затем в корпус вворачивают через прокладку заполненную жидкостью термосистему. 8 золотник вводят винт настройки, добиваясь его контакта со штоком сильфона. Подвижно глухое дно силь фона со Штоком при этом находится на упоре термобаллона. В шлицы золотника и винта настройки вставляют пластину и производят окончательную сборку регулятора (в корпус через прокладку вворачивают штуцер с пружиной возврата, из входного отверстия вывинчивают стопорный винт)р. Недостатком этого регулятора является индивидуальная подгонка выступов в стопорной пластине в соответствии с расстоянием от торца золотника до начала кольцевой проточки в нем, на что требуется дополнительное время, а также значительно усложняет процесс автоматизации настройки регулятора. Так, например, конструктивный размер расстояния от торца золотника до начала кольцевой проточки в нем 4-0,16 (допуск по пятому классу точности), а выступы в пластине t, 16-0 ,16 (тоже 5 класса точности) , то вероятность установки золотника в положение с нулевым пере крытием близка к нулю. В то же время в крайнем худшем положении возможен зазор, равный 0,32 мм, что при зоне пропорциональности 25°С и ходе золот ника 1 мм составляет ошибку настройки 32 или 8°С, а допустимое - 3°С. Повышение класса точности изготовления указанных деталей при массовом производстве значительно удорожает регулятор. Следовательно, в каждом случае требуется индивидуальная подгонка выступов пластины и золотника . Цель изобретения - сокращение вр мени настройки регулятора. Указанная цель достигается тем, что регулятор температ ры снабжен настроечным съемным кольцом с калиброванным выступом, контактирующим с золотником со стороны пазов, причем высота калиброванного выступ съемного кольца равна расстоянию от торца золотника до начала кольцевой проточки. Наличие кольца с калиброванным выступом позволяет без индивидуальной подготовки выступов пластины и золотника быстро и просто найти граничное положение начала расходных поверхностей в золотнике и корп се, соответствующее температуре нач ла регулирования. На фиг. 1 изображен предложенный регулятор, общий вид; на фиг. 2 узел корпуса. Регулятор (фиг. 1) содержит корп 1, золотник 2 с кольцевой проточкой 3 и пазами t в торце, винт 5 настро ки размещен внутри золотника 2. В п зах k золотника установлена стопорн 3 пластина 6, поджатая пружиной 7, становлениой в выходном штуцере 8, ермобаллон 9. заполненный теплочувствительиой жидкостью, ввернут в корпус 1 и содержит сильфои 10, связанный через шток 11 с винтом 5 настройки. В термобаллоне 9 выполнен упор 12 для сильфона 10. Настройка предлагаемого регулятора происходит следующим образом. Сначала замеряют в золотнике 2 расстояние от торца со стороны пазов до начала кольцевой проточки а , затем вставляют в корпус 1 (фиг. 2) и со стороны пазов золотника устанавливают кольцо 13 с калиброванным выступом б , высота которого должна быть выбрана, например, в соответствии с таблицей мм 3,95-,00 3,90-3,95 3,,90 ,05 4,00 3,95 I В корпус 1 ввинмивают выходной штуцер 8 с пружиной 7 ДО упора, а с другой стороны корпуса ввинчивают технологический упор с пружиной 15- При этом усилие, развиваемое пружиной 7, должно быть больше усилия, развиваемого пp жиной 15. Установленное положение золотника фиксируется технологическим винтом 1б. После этого вывинчивают входной штуцер и технологический подпружиненный упор и извлекают кольцо с калиброванным выступом, в корпус ввинчивают до упора через прокладку заполненный и проверенный термобаллон. В золотник вводят винт настройки до упора со штоком сильфона, В пазы золотника и винта настройки вставляют стопорную пластину, вывинчивают технологический винт и в корпус через прокладку ввинчивают выходной штуцер с пружиной. Таким образом, наличие кольца с калиброванным выступом значительно сокращает время настройки регулятора за счет исключения индивидуальной подгонки выступов пластины каждого регулятора при нахождении граничного положения начала расходных поверхностей в золотнике и корпусе. У всех регуляторов (см. таблицу) указанное граничное положение с заданной точностью настройки температуры начала регулирования (3°С), не повышая- класса точности изготовления размера от торца золотника до начала кольцевой проточки

(4-0,16), МОЖНО настроить с помощью всего трех колец с калиброванным выступом. По ориентировочному расче время настройки такого регулятора температуры сокращается на 20-30.

Формула изобретения

,-1 Регулятор температуры по авт.св.

№ 80910, отличающийся тем, что, с целью сокращения времени настройки, регулятор снабжен настроечным съемным кольцом с калиброванным выступом, контактирующим с золотником со стороны пазов, причем высота калиброванного выступа съемного кольца равна расстоянию от торца золотника до начала кольцевой проточки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-15—Публикация

1979-12-06—Подача