(54) ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2209224C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2211233C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2158285C1 |

| Способ получения пленкообразующего | 1980 |

|

SU939513A1 |

| Лакокрасочная композиция | 1980 |

|

SU933685A1 |

| Способ получения нефтеполимерной смолы | 1982 |

|

SU1065435A1 |

| Лакокрасочная композиция для покрытий | 1982 |

|

SU1085998A1 |

| Полимерная композиция | 1981 |

|

SU1142490A1 |

| ХОЛОДНАЯ МАСТИКА ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ И ГЕРМЕТИЗИРУЮЩИХ РАБОТ | 2005 |

|

RU2278882C1 |

| Способ получения пленкообразующего | 1974 |

|

SU732343A1 |

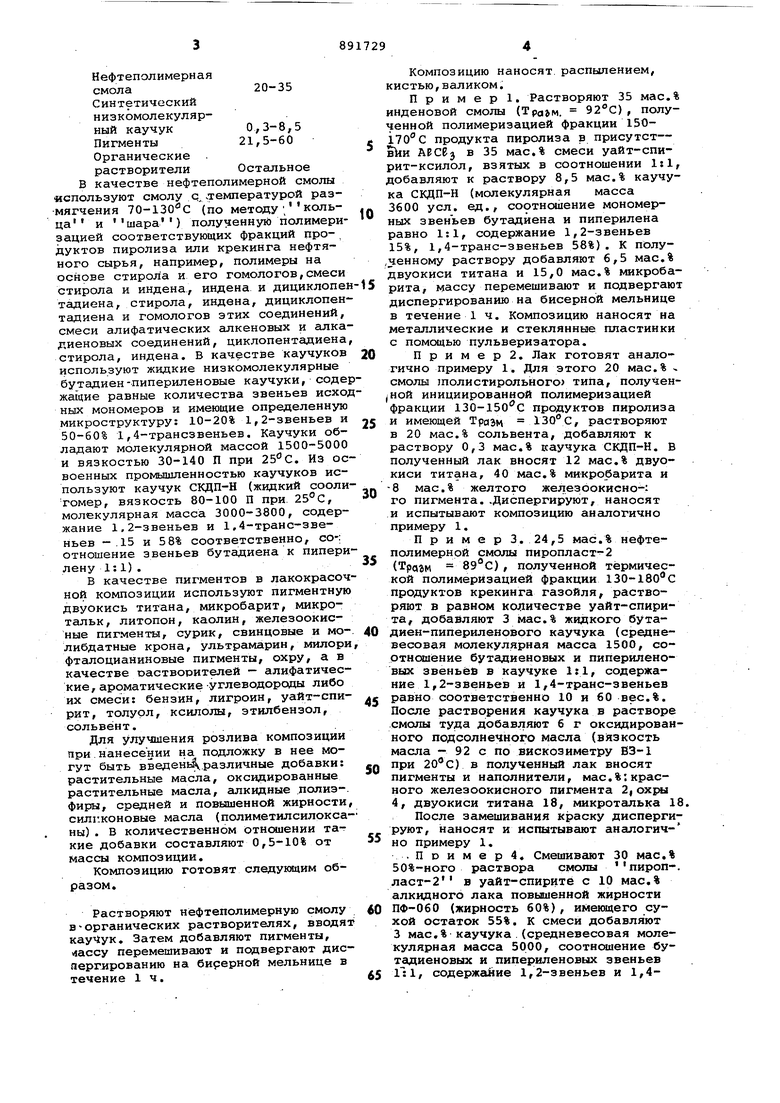

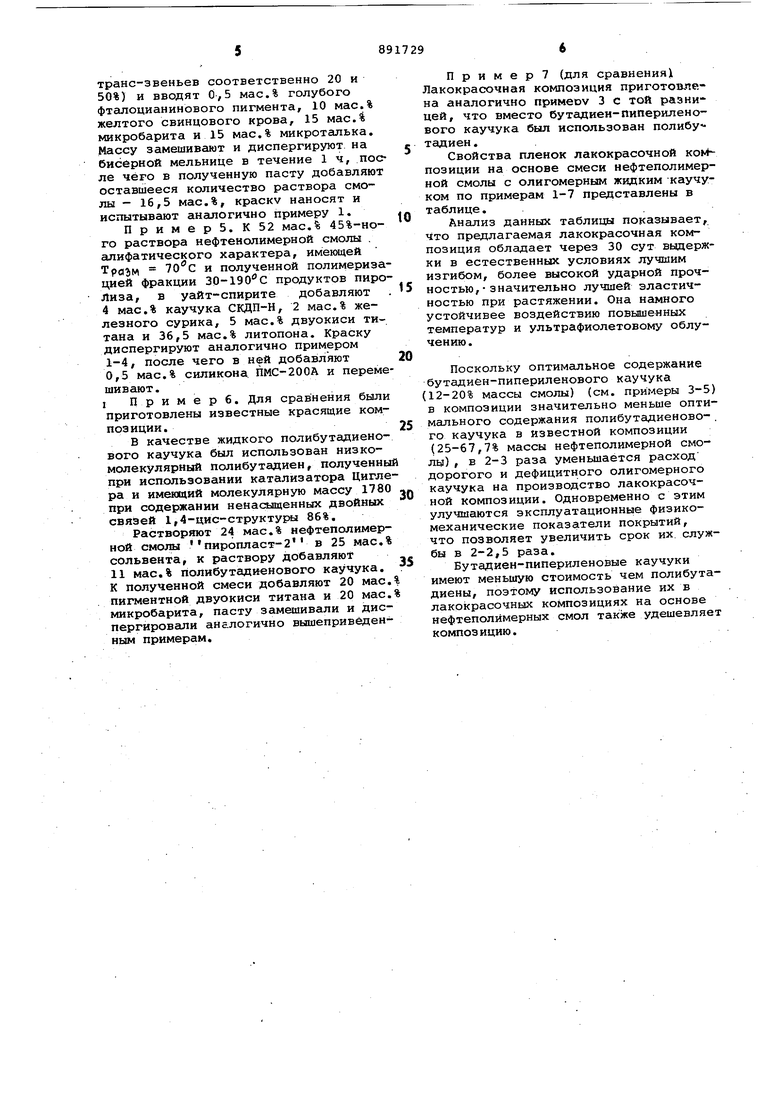

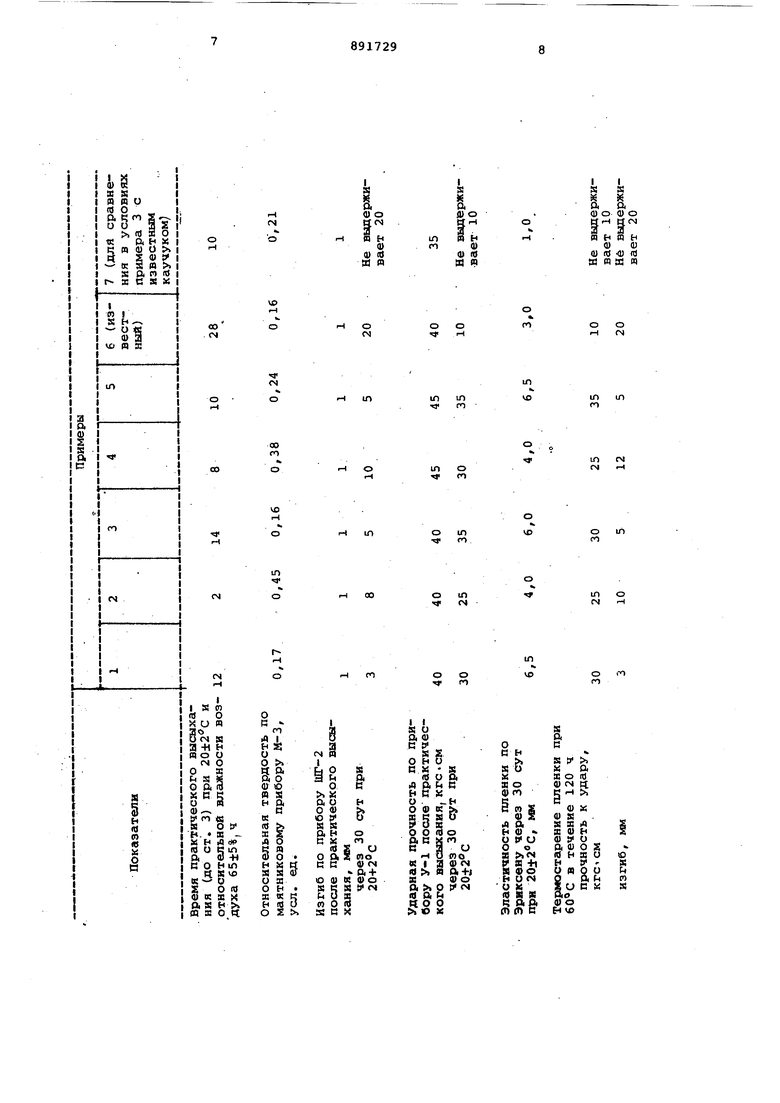

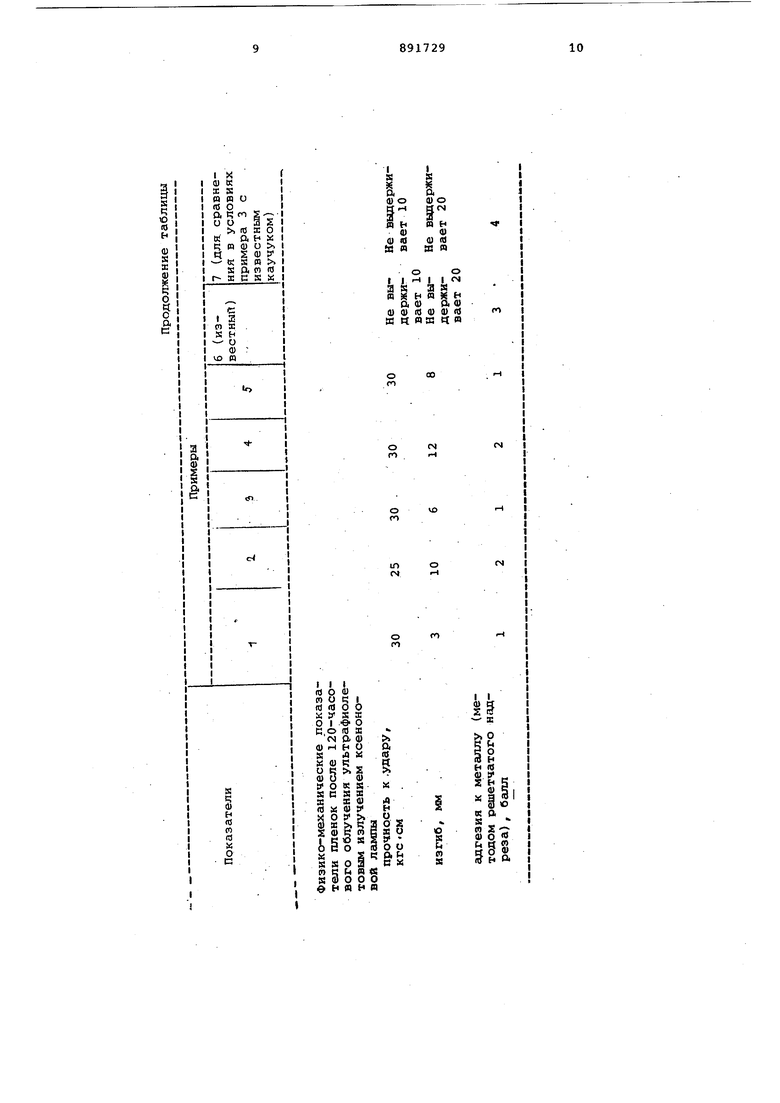

Изобретение относится к лакокрасочной промьЕИЛ ел н ости, а именно к лакокрасочньил материалам, и может быть использовано для окраски деревя ных, металлических, бетонных, асбоцементных, оштукатуренных поверхностей при отделочных работах в строительстве. Известны лакокрасочные композиции на основе кумароновой смолы и жидких олигомерных полидиеновых .каучуков, нефтеполимерных смол с температурой размягчения 100-150 С и олигиомерного прлибутена или полиизобутена 1 и 2. Недостатками известных композиций являются низкие физико-механические свойства покрытий на их основе (плохие адгезия и эластичность, низкая ударная прочность) . Наиболее близкой по технической сущности и достигаемому эффекту и предлагаемой является лакокрасочная композиция на основе нефтеполимерных смол с температурой размягчения 80-130°С и жидкого полибутадиена, содержащего , 70% ненасыщенных двойных связей цис-1,4-структуры, с содержанием каучука в композиции не менее 25% от массы нефтеполимерной смо.пы. пигментов и органических растворителей 3 . Недостатком указанной композиции является быстрое ухудшение физикомеханических свойств покрытий (изгиба, ударной прочности, эластичности, адгезии к подложке в процессе эксплуатации) , что приводит к сокращению их срока службы. Кроме того, содержащиеся в значительном количестве в композиции олигомерные полидиеновые каучуки являются дорогим и дефицитным сырьем. Цель изобретения-- снижение време ни высыхания, повьаиение стойкости к старению покрытия и уменьшение расхода дефицитного сырья. Поставленная цель достигается тeм что. лакокрасочная композиция для покг рытия, включающая нефтеполимерную смолу, синтетический низкомолекулярный каучук, пигменты и органические растворители, содержит в качестве синтетического каучука низкомолекулярный бутадиен-пипериленовый соолигомер с молекулярной .массой 1500 .-5000 и с содержанием 10-20% 1,2-зве ньев и 50-60% 1,4-транс-звеньев при следующем соотнесении компонентов, мае. %: Нефтеполимерная смола20-35 Синтетический низкомолекулярный каучук 0,3-8,5 Пигменты 21,5-60 Органические растворители Остальное В качестве нефтеполимерной смолы «слользуют смолу q, температурой размягчения TO-lSO c (по методу/кольца и шара) полученную полимеризацией соответствующих фракций продуктов пиролиза или крекинга нефтяного сырья, например, полимеры на основе стирола и его гомологов,смеси стирола и индена, индена и дициклопе тадиена, стирола, индена, дициклопен тадиена и гомологов этих соединений, смеси алифатических алкеновых и алка диеновых соединений, циклопентадиена стирола, индена, В качестве каучуков используют жидкие низкомолекулярные бутадиен-пипериленовые каучуки, соде жащие равные количества звеньев исхо ных мономеров и имеющие определенную микроструктуру: 10-20% 1,2-звеньев и 50-60% 1,4-трансзвеньев. Каучуки обладают молекулярной массой 1500-5000 и вязкостью 30-140 П при 25С. ИЗ ос военных промышленностью каучуков используют каучук СКДП-Н (жидкий сооли гомер, вязкость 80-100 П при 25°С, молекулярная масса 3000-3800, содержание 1,2-звеньев и 1,4-транс-звеньев - .15 и 58% соответственно, со-: отношение звеньев бутадиена к пипери лену 1:1). В качестве пигментов в лакокрасоч ной композиции используют пигментную двуокись титана, микробарит, микротальк, литопон, каолин, железоокисные пигменты, сурик, свинцовые и молибдатные крона, ультрамарин, милори фталоцианиновые пигменты, охру, а в качестве растворителей - алифатические , ароматические углеводороды либо их смеси: бензин, лигроин, уайт-спирит, толуол, ксилолы, зтилбензол, сольвент. Для улучшения розлива композиции при.нанесении на подложку в нее могут быть введен1Д.различные добавки: растительные масла, оксидированные растительные масла, алкидные полиэ-. фиры, средней и повышенной жирности, силг-коновые масла (полиметилсилоксаны). В количественном отношении такие добавки составляют 0,5-10% от массы композиции. Композицию готовят следующим образом. Растворяют нёфтеполимерную смолу вОрганических растворителях, вводят каучук. Затем добавляют пигменты, viaccy перемешивают и подвергают диспергированию на бисерной мельнице в течение 1ч. Композицию наносят, распылением, кистью,валиком. Пример 1. Растворяют 35 мас,% инденовой смолы (. 92°С) , полученной полимеризацией фракции 150170°С продукта пиролиза в присутст- AECEj в 35 мас.% смеси уайт-спирит-ксилол, взятых в соотношении 1:1, добавляют к раствору 8,5 мас.% каучука СКДП-Н (молекулярная масса 3600 усл. ед., соотношение мономерных звеньев бутадиена и пиперилена равно 1:1, содержание 1,2-звеньев 15%, 1,4-транс-звеньев 58%). К полу,ченному раствору добавляют 6,5 мас,% двуокиси титана и 15,0 мас,% микробарита, массу перемешивают и подвергают диспергированию на бисерной мельнице в течение 1 ч. Композицию наносят на металлические и стеклянные пластинки с помощью пульверизатора, Пример2, Лак готовят аналогично примеру 1. Для зтого 20 мас.% смолы шолистирольного) типа, получен|Ной инициированной полимеризацией фракции 130-150с продуктов пиролиза и имеющей Траэм 130°С, растворяют в 20 мас.% сольвента, добавляют к раствору 0,3 мас,% каучука СКДП-Н, В полученный лак вносят 12 мас,% двуокиси титана, 40 мае, % ми-кробарита и -8 мас.% желтого железоокисно-: го пигмента,.Диспергируют, наносят и испытывают композицию аналогично примеру 1, П р и м е р 3,24,5 мае,% нефтеполимерной смолы пиропласт- 2 (Трвгм 89°С), полученной термической полимеризацией фракции 130-180 С продуктов крекинга газойля, растворяют в равном количестве уайт-спирита, добавляют 3 мас.% жидкого бутадиен-пипериленового каучука (средневесовая молекулярная масса 1500, сортнсяаёние бутадиеновых и пипериленовых звеньев в каучуке 1:1, содержание 1,2-звеньев и 1,4-транс-звеньев равно соответственно 10 и 60 вес,%. После растворения каучука в растворе смолы туда добавляют 6 г оксидированного подсолнечного масла (вязкость масла - 92 с по вискозиметру ВЗ-1 при 20С) в полученный лак вносят пигменты и наполнители, мае,%:красного железоокисного пигмента 2, охры 4, двуокиси титана 18, микроталька 18. После замешивания краску диспергируют, наносят и испытывают аналогично примеру 1, .Поимер4, Смешивают 30 мас.% 50%-ного раствора смолы пироп-. ласт-2 в уайт-спирите с 10 мас,% алкидного лака повшиенной жирности ПФ-060 (жирность 60%) , имеющего сухой остаток 55%. К смеси добавляют 3 мае,%каучука . (средневесовая молекулярная масса 5000, соотношение бутадиеновых и пипериленовых звеньев ill, содержайие 1,2-звеньев и 1,4транс-звеньев соответственно 20 и 50%) и вводят 0-,5 мас.% голубого фтсшоцианинового пигмента, 10 мас.% желтого свинцового крова, 15 мас.% микробарита и 15 мас.% микроталька. Массу замешивают и диспергируют на бисбрной мельнице в течение 1ч, пос ле чего в полученную пасту добавляют оставшееся количество раствора смолы - 16,5 мас.%, KpacKV наносят и испытывают аналогично примеру 1. Пример5. К 52 мас.% 45%-ного раствора нефтенолимерной смолы . сшифатического характера, имеющей 70 С и полученной полимериза цией фракции 30-190 С продуктов пиро Лиза, в уайт-спирите добавляют 4 мас.% каучука СКДП-Н, 2 мас.% железного сурика, 5 мас.% двуокиси титана и 36,5 мас.% литопона. Краску диспергируют аналогично примером 1-4, после чего в ней добавляют 0,5 мас.% силикона. ПМС-200А и переме шивают. 1 Примерб. Для срав нения были приготовлены известные красящие композиции. В качестве жидкого полибутадиенового каучука был использован низкомолекулярный Полибутадиен, полученны при использовании катализатора Цигле ра и имеющий молекулярную массу 1780 при содержании ненасыщенных двойных связей 1,4-цис-структуры 86%, Растворяют 24 мас.% нефтеполимерной смолы пиропласт-2 в 25 мас.% сольвента, к раствору добавляют 11 мас.% полибутадиенового каучука. К полученной смеси добавляют 20 мас. пигментной двуокиси титана и 20 мас. микробарита, пасту замешивали и диспергировёши аналогично вьлиепривёденным примерам. Пример (для сравнения)i Лакокрасочная композиция приготовлена аналогично примеоу 3 с той разницей, что вместо бутадиен-пипериленового каучука был использован полибу тадиен. Свойства пленок лакокрасочной кокЬ позиции на основе смеси нефтеполимерной смолы с олигомерным жидким каучуком по примерам 1-7 представлены в таблице. Анализ данных таблицы показывает. Что предлагаемая лакокрасочная композиция обладает через 30 сут выдержки в естественных условиях лучшим изгибом, более высокой ударной прочностью,- значительно лучшей эластичностью при растяжении. Она намного устойчивее воздействию повышенных температур и ультрафиолетовому облучению . Поскольку оптимальное содержание бутадиен-пипериленового каучука 12-20% массы смолы) (см. примеры 3-5) в композиции значительно меньше оптимального содержания полибутадиеново-. го каучука в известной композиции (25-67,7% массы нефтеполимерной смолы) , в 2-3 раза уменьшается расход дорогого и дефицитного олигомерного каучука на производство лакокрасочной композиции. Одновременно с этим улучшаются эксплуатационнь1е физикомеханические показатели покрытий, что позволяет увеличить срок их. службы в 2-2,5 раза. Бутадиен-пипериленовые каучуки имеют меньшую стоимость чем полибутадиены, поэтому использование их в лакокрасочных композициях на основе нефтеполимерных смол также удешевляет композицию.

fM

о

1Л

m

vo

il

CM

00

ГО

Ш

r-l

о

tn

rr

г

f-t

о

о

ъ го

о

(N

ю

1Л

1Л VO

го

го

о

С)

ш

I

о п

(N

о

о

ю п

ф

го

сэ

«

ш

1Л

N

м

ш

«

о го

о 45

го

со

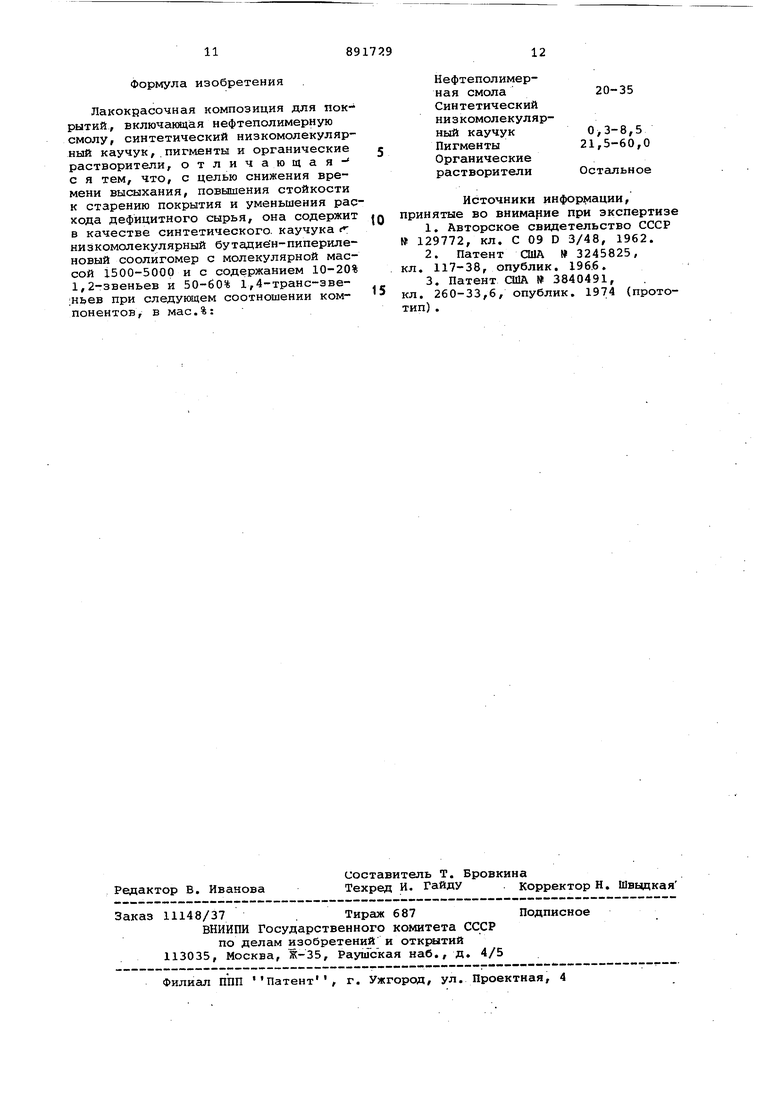

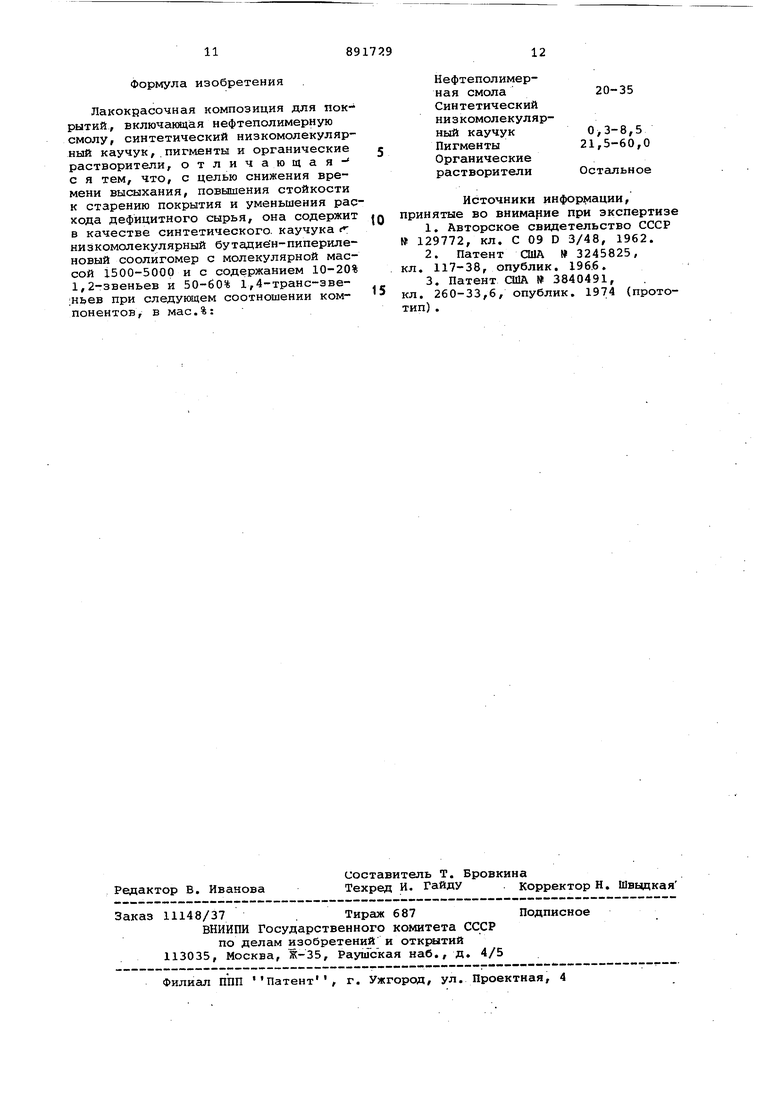

ts Формула изобретения Лакокрасочная композиция для пок- рытий, включакицая нефтеполимерную смолу, синтетический низкомолекулярный каучук, пигменты и органические растворители, отличающа я с я тем, что, с целью снижения времени высыхания, повышения стойкости к старению покрытия и уменьшения рас хода дефицитного сырья, она содержит в качестве синтетического, каучука низкомолекулярный бутадиен-пипериленовый соолигомер с молекулярной массой 1500-5000 и с содержанием 10-20% 1,2-звеньев и 50-60% 1,4-транс-зве;ньев при следующем соотношении компонентов, в мас.%: 8 12 Нефтеполимерная смола Синтетический низкомолекуляр0 3-8,5 ный каучук Пигменты 21,5-60,0 Органические Остальное растворители Источники информации, ятые во внимание при экспертизе .Авторское свидетельство СССР 9772, кл. С 09 D 3/48, 1962. .Патент США 3245825, 117-38, опублик. 196.6. .Патент США 3840491, 260-33,6, опублик. 1974 (прото.

Авторы

Даты

1981-12-23—Публикация

1980-03-14—Подача