(5) СМАЗОЧНАЯ ЖИДКОСТЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1992 |

|

RU2063417C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1997 |

|

RU2132363C1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ ПРИСАДКА К СМАЗОЧНОЙ КОМПОЗИЦИИ | 2004 |

|

RU2276684C1 |

| РЕМОНТНО-ВОССТАНОВИТЕЛЬНАЯ ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 2010 |

|

RU2439133C1 |

| Смазочная композиция | 1983 |

|

SU1171511A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКЛАСТЕРОВ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382069C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 1997 |

|

RU2124556C1 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 2015 |

|

RU2602602C1 |

| Смазочная композиция | 1983 |

|

SU1129228A1 |

| Металлоплакирующая присадка к смазочным материалам | 1988 |

|

SU1567610A1 |

I

Изобретение относится к негорючим смазочным жидкостям, а точнее к метаЛ .лоплакирующим смазочным жидкостям, применяемым в узлах трения со взаимным перемещением стальных поверхностей, и может быть использовано в узлах трения химической, пищевой, текстильной отраслях промышленности, в узлах трения прокатных станов и подводных аппаратов, в качестве смазочно-охлаждающей жидкости при обработке металлов.

Одним из путей снижения износа подшипников скольжения, работающих в негорючих смазочных жидкостях, например на основе воды, является создание в зоне трения условий для проявления эффекта избирательного переноса, выражающегося в образовании на рабочих поверхностях тонкой пленки меди, имеющей значительную механическую прочности на охатие и низкое сопротивление тангенциальному сдвигу.

Известна металлоплакирующая плас тичная смазка на основе ЦИАТИМ-201 или ЦИАТИМ-203, в которую вводят 560 вес. мелкодисперсных порошков олова, свинца, меди, цинка или порошков сплавов на основе этих мет,аллов tl .

Недостатки такой смазки - возгораемость при соприкосновении с открытым огнем, невозможность применения

10 в погружных подшипниках,работающих в растворах электролитов, например в щелочах.

Известна также смазочно-охлаждаюtsщая жидкость, водная эмульсия на основе эмульсола ЭГТ с добавкой сульфата меди (15-20 г/л) и олеиновой кислоты (0,5 об.%).

Образующаяся в процессе работы

20 пленка на сверлах из быстрорежущей стали РбМ5 в 2-3 раза повышает стойI кость их при сверлении заготовок из нержавеющей.стали 12 18Н10Т 2.

Недостатком такой жидкости является нево.зможность воспроизведения условий сверления металла в зоне трения подшипников скольжения.

Известна смазочная композиция на основе воды с добавкой 5-201 сернокислой меди в качестве металлоплакирующей присадки. Для интенсификации процесса плакирования в смазку вводится дополнительно серная кислота ГЗ.

К недостаткам этой смазки относятся низкая износостойкость (0,15 0,41 мкм/км) и высокий коэффициент .трения {0,108-0,125) материалов в такой жидкости, невысокая нагрузочная способность (нагрузка до заедания) до 1 МПа, а также высокая коррозионная активность смазочной жидкости, вследствие чего в ней могут работать только нержавеющие стали, что сужает диапазон применения известной смазочной жидкости.

Цель изобретения - повышение износостойкости трущихся поверхностей, противозадирных свойств и снижение коэффициента трения деталей, а также возможность плакирования медью поверностей трения углеродистых, легированных и нержавеющих сталей.

Поставленная цель достигается тем что смазочная жидкость, содержащая воду и металлоплакирующую присадку, в качестве последней медь и дополнительно содержит гидроокись щелочного металла и стекло при следующем соотношении компонентов, масД Медь2-5

Стекло -10

Гидроокись щелочного металла ВодаОстальное

Медь и стекло вводят в жидкость в виде порошков крупностью до 6-0 мкм и предварительно обрабатывают в растворах поверхностно-активных веществ. Водные растворы щелочей, указанных концентраций ( мас,), j aиболее часто применяются в технике (в линиях мерсеризации т каней, в производстве соды, каустика, бумаги) Меньшие концентрации щелочей (менее 5 мас,), мало отличаясь по свойствам от воды, не могут обеспечить нормальную работу стальных пар трения при нагрузках выше 1,5-2,0 МПа. Более высокие концентрации (свыше мас.) значительно реже применяются в технике, обладают высокой корроо

зионнои активностью и при длительной эксплуатации могут привести к охрупчиванию стальных деталей (вала и подшипника) или коррозионному растрескиванию этих деталей.

Суммарное количество порошков меди и стекла в указанных выше соотношениях является оптимальным для получения металлоплакирующей смазочной жидкости

Содержание меди в смазочной жидкости ограничивают 2-5 мас,1. Меньшее количество меди (ниже 2 мас.) не создает сплошной антифрикционной пленки на трущихся поверхностях и не обеспечивает сверхнизкого трения, большее количество меди (более 5 мас,) приводит к образованию толстой и рыхлой пленки меди на поверхностях трения, легко отделяющейся при изнашивании, намазыванию меди на контртело (вал) и схватыванию трущихся поверхностей .

При содержании порошка стекла в смзочной жидкости менее 4 мас.% не наблюдается образование сплошной пленки на трущихся поверхностях и плакирования поверхностей трения, при содержании порошка стекла более 10 мас. частицы стекла выполняют роль абразивного материала и резко увеличивают износ сопряженных поверхностей.

Выбор крупности порошков меди и стекла обусловлен равномерным распределением этих ингредиентов в смазочной жидкости и образованием качественного медного слоя из стальных поверхностей за короткое время. Порошки меди и стекла крупностью свыше 60 мкм оседают на дно смазочной ванны, а при перемешивании смазочной жидкости такие порошки долгое время не могут образовать медного слоя на трущихся поверхностях (начальная стадия избирательного переноса длится более 20 ч), Наиболее оптимальной следует считать крупность порошков меди и стекла 20-40 мкм, при этом начальная стадия избирательного переноса длится не более 2-3 ч. Более тонкие порошки, не уменьшая времени начальной стадии избирательного переноса, менее предпочтительны из-за их высокой стоимости.

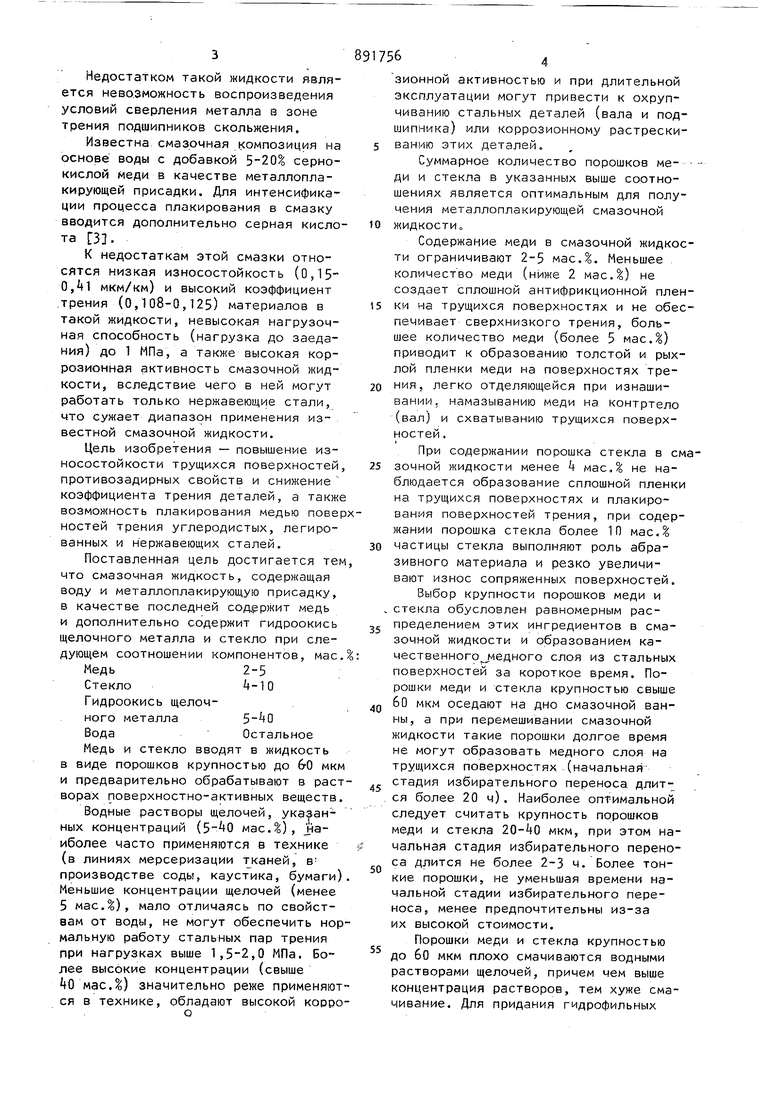

Порошки меди и стекла крупностью до бО мкм плохо смачиваются водными растворами щелочей, причем чем выше концентрация растворов, тем хуже смачивание. Для придания гидрофильных СВОЙСТВ частицам порошков меди и стекла их обрабатывают в ,. водном растворе поверхностно-активного вещества (моющие средства Прогресс, Новость)t После обработки в растворе с поверхностно-активным веществом порошки, помещенные в растворы щелочей, быстро образуют суспензию с равномерным распределением порошков по объему смазочной жи кости. При трении вкладыша подшипника из стали kS по стальному валу из стали ОХ в предлагаемой металлоплакирующей смазочной жидкости (.состав, масД: медь 3, стекло 7, едкий натр 20, вода до 100), через 80 мин насту пил установившийся режим избирательного переноса, в результате чего коэффициент трения снизился до 0,001 0,002, а износа поверхностей обнаружить не удалось после 20 ч испытаний в этом режиме. Пример 1. Была получена негорючая металлоплакирующая смазочная жидкость на основе воды, содержащая, мас.: медь 2, стекло k, гидроокись лития 5, воду до 100. Крупность порошков меди и стекла составляла 3040 мкм. Порошок стекла был получен размолом в шаровой мельнице отходов стекла марки ВВС. При трении в предлагаемой жидкости, удельной нагрузке 1,0 МПа и скорости скольжения 1 м/с избирательный перенос с образованием медной пленки на сопряженных поверхностях наступил через 3 ч, интенсивность изнашивания после этого составила 0,15 мкм/км, коэффициент трения 0,09. Образец был выполнен из стали 45 (улучшенной), вал - из стали 40Х (закаленной). Предельная нагрузка до схватывания в такой смазочной жидкости 4,5 МПа. Пример 2. Была получена негорючая металлоплакирующая смазочная жидкость, содержащая, мас.|: медь 3, стекло 7, едкий натр 20, остальное воду. Крупность порошков меди и стек ла составляла 20-40 мкм. Перед погру жением в водный раствор едкого натра порошки меди и стекла были обработаны в 0,1|-ном водном растворе поверх ностно-активного вещества (моющего средства Прогресс). При трении образца из стали 45 по валу из стали 40Х в предлагаемой смазочной жидкости при скорости скольжения 1 м/с и нагрузке 4 МПа интенсивность изнаши66вания составляла 0,04 мкм/км, коэффициент трения 0,002. Нагрузка до схватывания при этом составила 12 МПа. П р и м е р 3. Была получена негорючая металлоплакирующая смазочная жидкость, содержащаяр мас.%: медь 5, втекло 10, едкий натр 0, воду до 100. ,Крупность порошков меди и стекла со;ставляла 0-60 мкм. Перед погружением в водный раствор едкого натра порошки меди и стекла .обрабатывали в 0, водном растворе поверхностноактивного вещества (моющего средства Прогресс). При нагрузке 2,0 МПа и скорости скольжения 1 м/с на валу из . стали ОХ (образец - сталь 5) анти;фрикционный медный слой образовался |через 70 мин, интенсивность изнаши:ввния после этого составляла 0,03 мкм/км, коэффициент трения 0,0015. Пример k. Была получена негорючая металлоплакирующая смазочная жидкость состава, мас.%: медь 5, стекло 10, едкое кали 40, вода до Q 100. Крупность порошков меди и стекла составляла 0-60 мкм. Перед погружением в водный раствор едкого кали порошки меди и стекла обрабатывали в 0, водном растворе моющего средства Прогресс. При нагрузке 2 МПа и скорости скольжения 1 м/с на валу из стали tOX ( образец сталь kS, .антифрикционный медный слой образовался через 70 мин, интенсивность изнашивания после этого составила 0,08 мкм/км,коэффициент трения 0,003. Нагрузка до схватывания в этой смазочной жидкости составляла 8 МПа. Значительно лучшими свойствами обладает смазочная жидкость, которая содержит медь и стекло в виде омедненного, порошка стекла, получаемого химическим осаждением 20-50 меди на 5080% порошка стекла. При этом каждая частица-порошка стекла покрыта слоем меди, что приводит к более равномерному распределению меди и стекла в объеме смазочной жидкости. Пример 5. Была получена металлоплакирующая смазочная жидкость -. состава, мас.1 омедненный порошок стекла 10 (медь 3, стекло 7), едкий натр 20, вода до 100. При скорости скольжения 1 м/с и нагрузке 2 МПа избирательный перенос наступил через 50 мин, после чего коэффициент трения

снизился до нуля,а износ стальных поверхностей не был обнаружен через 50 ч испытаний. Нагрузка до схватывания 12-15 МПа.

к ,

0-8

0-l

0,5-2 П,5-5

180

110

0,09

0,002

при

при

а k,5

12

9а

В качестве известного был использован состав, содержащий, мас.%: Сернокислая медь 20 Серная кислота 5 ВодаОстальное

Таким образом, предлагаемая смазочная жидкость обеспечивает повышение износостойкости (в 5-10 раз), снижение коэффициента трения (в 5060 раз) и нагрузки до схватывания (в 6-12 раз), быстроту образования мталлоплакирующего медного слоя на трущихся поверхностях (в 1,5-2 раза)

Негорючесть предлагаемой смазочной жидкости и высокая нагрузка до схвагывания, обуславливающая проти8917568

Были проведены испытания указанных по примерам 1-5 смазочных жидкостей. Результаты испытания представлены в таблице.

0-5

0-10

До 1

1-5

1-5

2-3

180-300

50

70

0,003

0,112-0,121

О

при

при

8

12-15

8в-10а

9а

возадирные свойства, позволяет избежать аварийных ситуаций и улучшить технику безопасности при обслуживании механизмов.

Стендовые испытания металлоплакирующей смазочной жидкости показали, что ориентировочный срок службы подшипников скольжения из углеродистой стали в такой смазочной жидкости составит 4-5 лет.

Предлагаемая смазочная жидкость может быть использована в узлах трения химической, пищевой, текстильной, нефтехимической промышленности, а также в узлах трения прокатных стамов, подводных аппаратов, в качествеfмазочно-охлаждающей жидкости для выдавливания и протяжки металла, при механической обработке резанием и сверлением.

Формула изобретения

Смазочная жидкость, содержащая воду и металлоплакирующую присадку, отличающаяся тем, что, с целью повышения износостойкости трущихся поверхностей и противозадирных свойств жидкости, она дополнительно содержит стекло, гидроокись щелочного металла и в качестве метал.лоплакирующей присадки жидкость со:держит медь при следующем содержании компонентов, мас.:

Медь2-5

Стекло4-10

Гидроокись щелочного металла ВодаОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-23—Публикация

1980-01-03—Подача