(54) СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ЩЕЛОЧНЫХ

РАСТВОРОВ ДЛЯ ТРАВЛЕНИЯ АШМИНИЕВЫХ СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2001 |

|

RU2193525C1 |

| Способ регенерации отработанных щелочных растворов для травления алюминия | 1989 |

|

SU1694700A1 |

| Способ гидрохимической переработки алунита | 1991 |

|

SU1838238A3 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2026269C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАВИЛЬНЫХ КИСЛОТНЫХ РАСТВОРОВ, ОБРАЗУЮЩИХСЯ ПРИ ОБРАБОТКЕ ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2289638C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО РАСТВОРА, СОДЕРЖАЩЕГО ИОНЫ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ | 1996 |

|

RU2110487C1 |

| Способ регенерации азотно-плавикового травильного раствора | 1979 |

|

SU876791A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2567911C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2558567C1 |

Изобретение относится к способам регенерации отработанных травильных растворов, а именно щелочных алюминатных растворов, образукищхся при изготовлении и обработке конструкций, изделий и деталей из алкгминиевых сплавов методами химического (размерного, контурного, легкого травления на предприятиях мавашостроительной, авиационной и других отраслей промыишенности. Наиболее близким к предлагаемому изобретению является способ регене-г рации отработанных растворов для травления алюминиевых сплавов, заключающийся в том, что в нагретый до 87-100 С раствор вводят при перемешивании окись кальция, образующийся при этом осадок гидроалк шната кальция удаляют из раствора фил трованием l Недостатками способов ядляется то, что перерабатывается тол.ько один производственный отход - отработанный травильный раствор, весьма ограничена область составов регенериpyXi ix растворов - метод каустификации может быть рекомендован только для растворов, содержащих алюминий в количестве менее 45 г/л. Кроме того, содержащийся в регенерируемых растворах алюминий выделяется не полностью - его концентрация может быть снижена только до 25 г/л, а в результате регенерации образуется объемистый осадок гидроалюмината кальция коллоидной дисперсности, трудно декантируемый и фильтруемый и трудно отмываемьй, вследствие адсорбации большого количества щелочи и алнминия из раствора, вследствие чего снижается зффективность процесса. Цель изобретения - повьппение эффективности процесса. Поставленная цель достигается способом, заключающимся в том, что в нагретый раствор вводят при перемешивании окись кальция, образующийся при этом осадок гидроалюмината кальция удаляют из раствора фильтро ванием, окись кальция вводят в виде карбидного шлама, представляющего собой отходы ацетиленового производства, а раствор нагревают до 60-80 0. Осуществление процесса производят в стальной емкости, оборудованной нагревательным устройством и мешалкой. В емкость { реактор пода ют из ванны травления определенное количество отработанного щелочного алюминатного раствора с известным содержанием А120з. При постоянном перемешивании и нагревании в раствор постепенно вводят из отстойника расчетное количество карбидного VJ,nui U шлама (влажность в пределах 50 Ю-70%) VM 7ка Расчет нужного количества ( кг бидного шлама производят по формуле f Alj О я в отработа где А содержаниеном растворе, кг/м , С - содержание активной СаО в карбидном шламе, %, Перемешивание осуществляют при бО-ЗО С до полного удаления алюминия из раствора и образования стаби ной трехкальциевой формы гидроалюмината (ГАК), что контролируют хими ческими анализами. Продолжительност этого процесса составляет 2-4 ч, в зависимости от концентрации исходного травильного раствора и активности карбидного вшама4 Регенерированный раствор отделяют от осадка путем сепарации или ва куум-фильтрации и направляют в ем- кость (сборник) для концентрированного раствора щелочи для последующей повторной подачи в ванны травле ния. ГАК промывают на фильтре водопро водной водой (2-3-х кратным объемом отношению к объему осадка) и образу ющийся разбавленный раствор щелочи подают в ванны легкого травления, обезжиривания или на концентрирование. Промытый ГАК направляют в распьшительную сушилку для сушки или низкотемпературного обжига, а затем на склад готовой продукции. Сушка ГАК при фонтанном распылении суспензии осуществляется во взв шенном состоянии при 120-300 С, что дает возможность получать техни24ческий продукт определенного гранулометрического состава. При низкотемпературном обжиге ГАК в результате дегидратации з-уой формулы при .ЗЗО-АОО С образуется алюминат кальция, обладающий в отличие от ГАК, вяжущими свойствами. Указанный продукт удовлетворяет (при соблюдении перечисленных условий) техническим требованиям на Алюминат кальция технический - для переработки в специальные цементы, а в ряде случаев может применяться как готовое вяжущее. Применяемый карбидный шлам, именнций структуру грубодисперсных частиц с развитой внутренней пористостью , позволяет, не замедляя скорости взаимодействия, получать легко отделяемый и промьшаемый осадок ГАК. Вследствие подобия структуры, образукйце- гося ГАКа исходной форме частиц кар- бедного шлама, процессы промывки и фильтрации не вызывают затруднений, а остаточное содержание щелочи в ГАКе при двухкратной водной промывке составляет менее 3-5%. В сочетании с применением распылительных сушилок это дает возможность получать алюминат кальция в форме, пригодной для его последующей переработки. Особенности структуры карбидного шлама дают возможность вводить его расчетное количество в отработанные травильные растворы без ограничения их состава и концентрации по алюминию и щелочи и, соответственно, осуществлять полное связывание алюминия в растворе при сох-, ранении высокой скорости процесса. Таким образом, образуются два технических продукта - регенерированный раствор щелочи и технический алюминат кальция. Испытания способа проводили в лабораторных и заводских условиях с применением отработанных растворов ванн химического травления алюминиевых сплавов и карбидного шпама - отхода ацетиленового производства. Пример. Отработанный раствор ванны химического фрезерования алюминиевых сплавов и карбидный шлам. Состав раствора, г/л: 165,9, МаОИорд247,7, NaOHco 12,9, плотность 1,306 г/см . Состав карбидного шлама, вес.%: Са(ОН)2 42, вода

50, СаСОд, легирующие элементы и примеси 8, .

При перемешивании 120 л раствора и 82 л карбидного шлама при 70-80-6 поглощение алюминия завершается в течение 34 ч. По данным анализа, гидроалюминат кальция практически полностью переходит за это время в стабильную трехкалыдиевую форму.

После фильтрации получено 132 л раствора щелочи с концентрацией NaOH 181 г/л и 90 кг сухого осадка ГАК.

После двухкратной водной промывки получено при фильтрации около 100 л раствора щелочи с концентрацией NaOH 44 г/л.

Состав высушенного осадка

промывки составляет 87% ГАК, 11,5% карбидного шлама, (1,2% СаО)и 1,5% щелочи (адсорбированной).

После обжига при ГАК переходит в алюминат кальция полуторагидрат, имеющий структуру ,.

. . ; .... - -

: Лолучаемтле по предлагаемому способу регенирированные щелочные растворы i могут быть использованы в процессах химического фрезерования алюминиевых сплавов в машиностроительной, авиационной и других отраслях промышленности. Технический алюминат каль ция может быть использован при изготовлении ряда специальных цементов, например глиноземистого, расширяющегося и огнеупорного, преимущественно при изготовлении вяжущего в жидких самотвердеющих смесях для литейных форм. В 1 м отработанного раствора может содержаться до 200 кг едкого натра и до 150 кг глинозема - дефицитных дорогостоящих продуктов, .г

Карбидный шлам, образующийся в качестве отхода при получении ацетилена также не находит применени.ч и сбрасьшается в отвалы, требуя захоронения в местах, согласованных с органами санитарного надзора и загряз няя таким образом почву.

Использование карбидного шлама дает значительный экономический эффект. Удается вводить карбидный вшам, не замедляя общей скорости процесса, в наиболее концентрированные отрабог танные травильные растворы (с содержанием XV 150-200 г/л) в количествах, необходимых для полной регенерации таких растворов (с получением чистого едкого натра), без существенного, загущения обрабатываемых суспензий, с быстрым оседанием частиц, что

позволяет легко отфильтровывать растворы (с выходом 80-90%) вакуум-фильтрацией, сепарацией или даже просто, сливая их после, седиментации осадка. Это связано с особенностями структуры карбидного шлама, представленного & форме грубодисперсных тяжелых частиц с высокоразвитой внутренней пористостью.

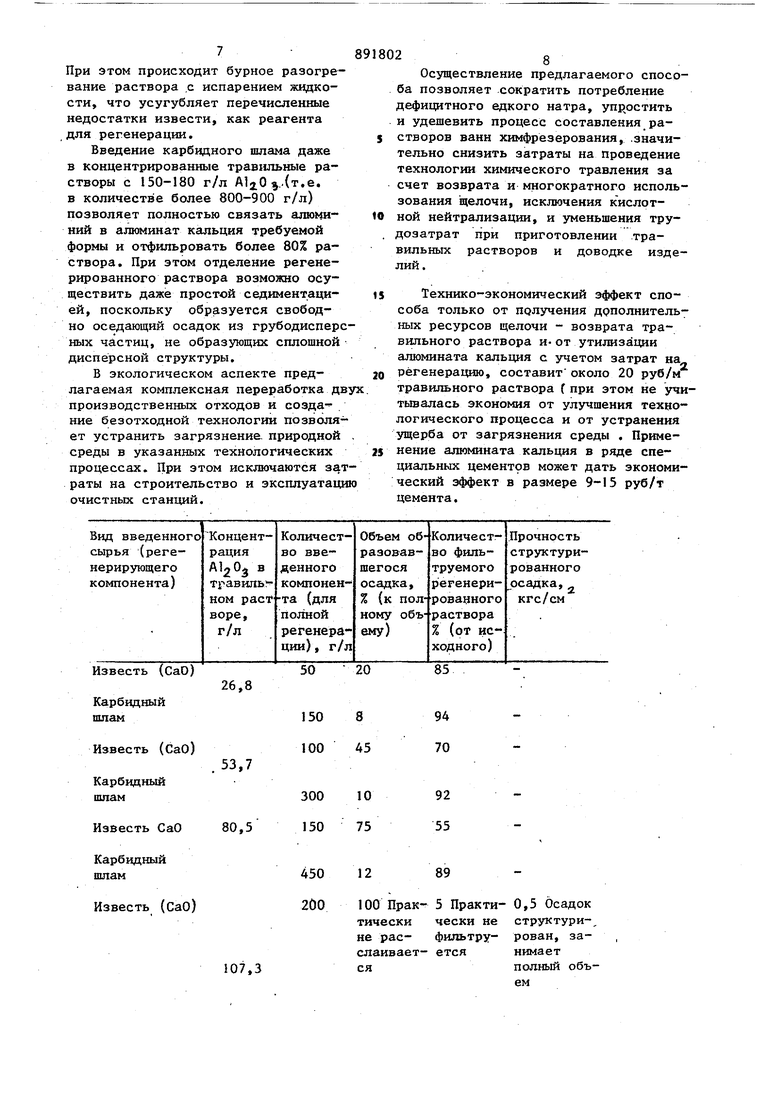

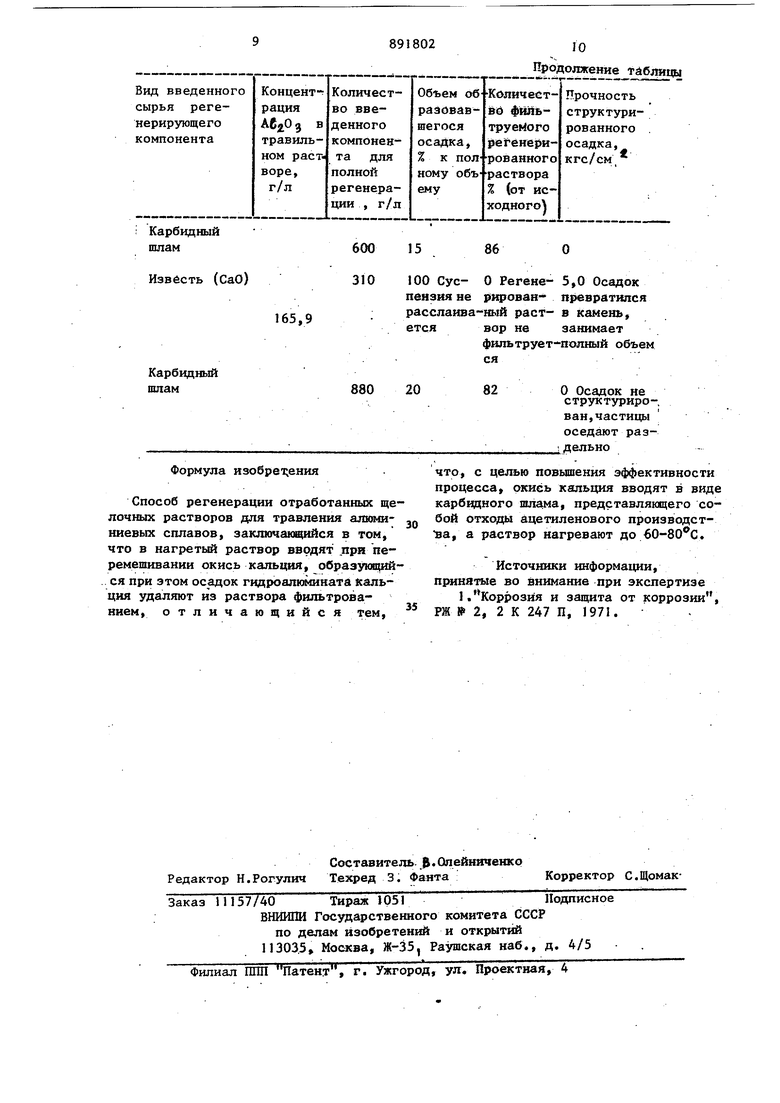

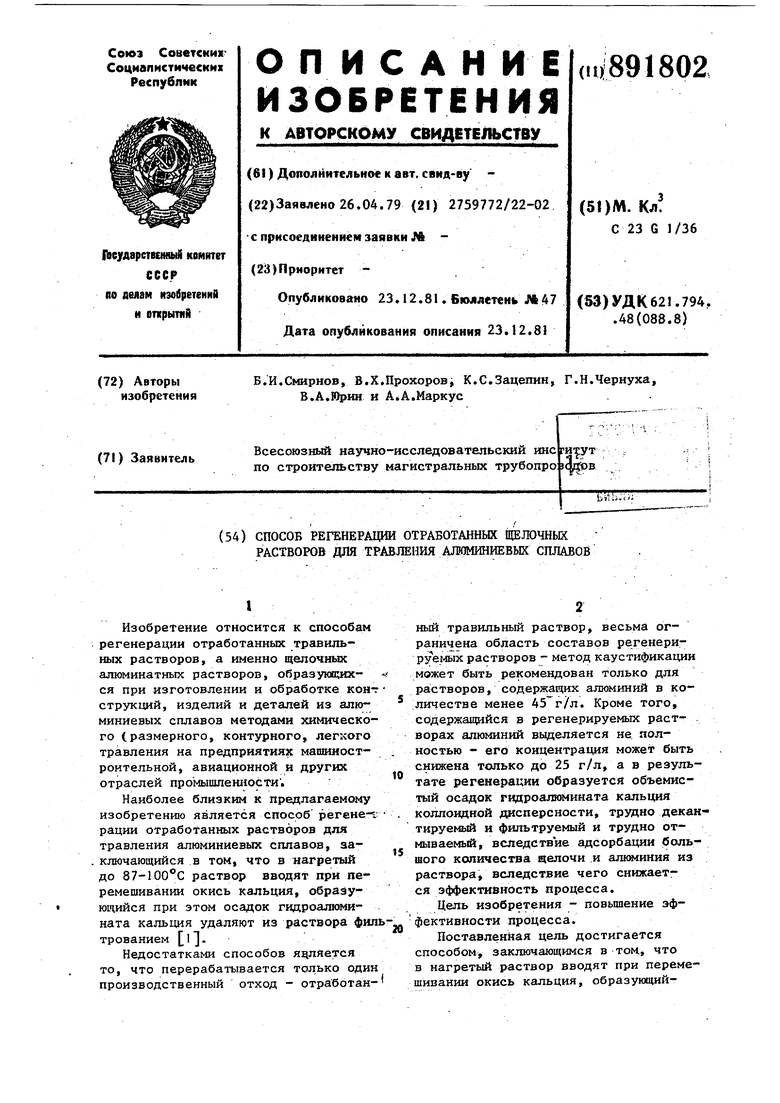

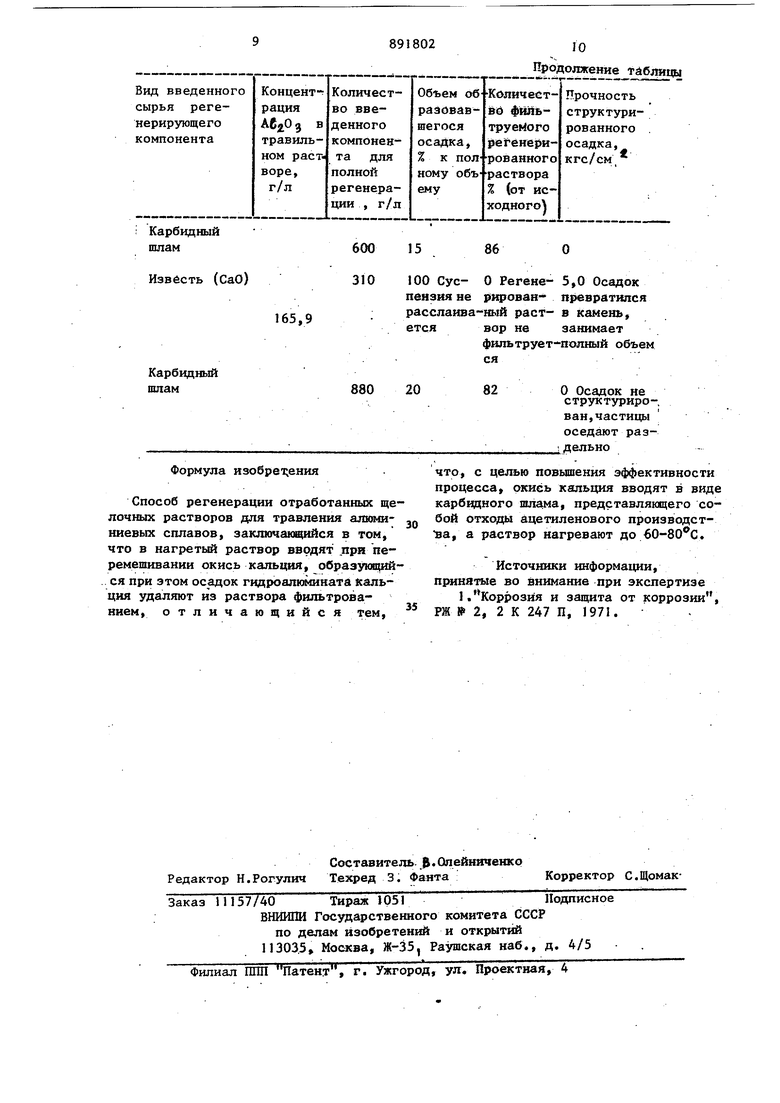

В таблице йрййедено сопоставление

0 эффективности применения извести (строительная 1-го сорта, 90% СаО ) и карбидного шлама (42%, Са(ОН)2

(), 50% , 8% СаСОз, леги5рующие компоненть , для регенерации обычного отработанного травильного раствора (состава: 165,9 г/л, ,7 г/л, НаОНсеов 12,9 г/л, плотность 1,306 г/см 3 после химфрезерования алюминиевого сплава и более

0 низкоконцентрйрованньрс (разбавленных растворов.

Как ввдно из приведенных в таблице данных, при введении СаО даже в наиболее разбавленные растворы (с

5 концентрацией , равной 26,853,7 г/л) возникает осадок существенно большого объема, .чем при применении карбидного шлама, соответственно удается отфильтровать меньшее колиQчество регенерированного раствора.

При концентрации в растворе 80,5 г/л удается отфильтровать (вакуум-фильтрацией) около половины исходного (регенерированного) раствоsра, поскольку при этом образуется объемистый, колловднодисперсный, трудно уплотняемый осадок, заполняющий 75% общего объема системы. При содержании 200 г/л СаО (раствор с

0 107,3 г/л образующаяся гвдроалюминатная (гидрогранатная) фаза заполняет полный объем емкости, в которой производится регенерация. При этом осадок образует дисперсSную кристаллизационную (неуплотняекую) структуру (.с измеримой прочностью около 0,5 кгс/см Р, что практически исключает возможность отфильтровывания регенерированного раствора.

При регенерации промьшшенного раствора после химфрезерования алюминиевого сплава с введением в раствор расчетного количества СаО - до 310 г/л (раствор с 165,9 г/л ) прочность структурированного осадка повьш1ает с я до 5 кгс/см , что эквивалентно его превращению в камень. При этом происходит бурное разогревание раствора с испарением жидкости, что усугубляет перечисленные недостатки извести, как реагента для регенерации. Введение карбидного шлама даже в концентрированные травильные растворы с 50-180 г/л AljO :..(т.е, в количестве более 800-900 г/л) позволяет полностью связать алюминий в алюминат кальция требуемой формы и отфильровать более 80% раствора. При этом отделение регенерированного раствора возможно осуществить даже простой седиментацией, поскольку образуется свободно оседающий осадок из грубодиспер ных частиц, не образующих сплошной дисперсной структуры. В экологическом аспекте предлагаемая комплексная переработка д производственньсс отходов и создание безотходной технологии позволя ет устранить загрязнение, природной среды в указанных технологических процессах. При этом исключаются за раты на строительство и эксплуатац очистных станций. Известь (СаО) 100 45 . 53,7 Карбидный 300 10 шлам 150 75 Известь СаО Карбидный шлам Известь (СаО) 107,3 100 Пра тически не расслаиваеся 2 Осуществление предлагаемого способа позволяет сократить потребление дефицитного едкого натра, упростить и удешевить процесс составления растворов ванн химфрёзерования, .значительно снизить затраты на проведение технологии химического травления за счет возврата и многократного использования щелочи, исключения кислотной нейтрализации, и уменьшения трудозатрат при приготовлении травильных растворов и доводке изделий. Технико-экономический эффект способа только от получения дополнительных ресурсов щелочи - возврата травильного раствора и-от утилизации алюмината кальция с учетом затрат на регенерацию, составитоколо 20 руб/м травильного раствора f при этом не учитьюалась экономия от улучшения технологического процесса и от устранения ущерба от загрязнения среды . Применение алюмината кальция в ряде специальных цементов может дать экономический эффект в размере 9-15 руб/т цемента. 5 Практи- 0,5 Осадок чески не структури-, фильтрурован, нимает ется полный объем

Карбидный шлам

Известь (СаО)

165,9

Карбидный шлам Формула изобрецения Способ регенерации отработанных щелочных растворов для травления алюминиевых сплавов, заключающийся в том, что в нагретый раствор вводят при перемешивании окись кальция, обраэзгкщийся при этом осадок гидроалнишната кальция удаляют из раствора фильтрованием, отличающийся тем.

Продолжение тйблицы

86

О

15

100 Сус- О Регене- Осадок пензия не рировая- превратился расслаива-ный раст- в камень, ется вор не занимает

фильтрует- полный объем

ся

82

О Осадок не структурирован, частицы оседают раэj дельно что, с целью повышения эффективности процесса, окись кальция вводят в виде карбвдного шлама, представляющего собой отходы ацетиленового производства, а раствор нагревают до 60-80 С. Источники информации, принятые во внимание при экспертизе 1.Коррозия и защита от коррозии, РЖJf 2, 2 К 247 П, 1971.

Авторы

Даты

1981-12-23—Публикация

1979-04-26—Подача