(54) РАБОЧИЙ ОРГАН РОТОРНОГО ЭКСКАВАТОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган роторного траншейного экскаватора | 1977 |

|

SU681157A1 |

| Рабочий орган траншейного экскаватора | 1986 |

|

SU1411393A1 |

| РАБОЧИЙ ОРГАН РОТОРНОГО ТРАНШЕЙНОГО ЭКСКАВАТОРА | 1993 |

|

RU2039164C1 |

| Рабочий орган землеройной машины | 1986 |

|

SU1348462A1 |

| Привод штанговой скважинной насосной установки | 2023 |

|

RU2820080C1 |

| РОТОРНАЯ МАШИНА СО СМЕЩЕННЫМИ ВАЛАМИ | 2005 |

|

RU2285124C9 |

| ТРАНСМИССИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2093374C1 |

| МОСТ С ЦИЛИНДРИЧЕСКОЙ ГЛАВНОЙ ПЕРЕДАЧЕЙ В ХОДОВОЙ ЧАСТИ | 2023 |

|

RU2811589C1 |

| МЕХАНИЧЕСКИЙ ДВИГАТЕЛЬ | 2020 |

|

RU2760820C1 |

| Возвратно-вращательное перемешивающее устройство | 2016 |

|

RU2616655C1 |

I

Изобретение относится к строительным и дорожным машинам, в частности к рабочим органам роторных экскаваторов.

Известен рабочий орган роторного экскаватора, содержащий раму с усгановленными на ней на опорных роликах основным и дополнительными роторами. Основной ротор снабжен зубчатыми венцами, взаимосвязанными с шестернями привода дополнительных роторов, закрепленных на материальной оси каждого из дополнительных роторов. На раме внутри каждого ротора расположены разгрузочные устройства 1.

Недостатками рабочего органа являются плохие условия работы разгрузочных устройств дополнительных роторов и повышенный износ зубчатой передачи привода дополнительных роторов, что связано с размещением шестерни привода дополнительных pQTopoB на оси, проходящей через разгрузочные устройства дополнительных роторов и непосредственным контактом зубчатой передачи с грунтом, подаваемым из разгрузочного устройства.

Известен рабочий орган роторного экскаватора, включающий раму с установленными на ней на опорных роликах основным и

дополнительными роторами и разгрузочные устройства. Роторы снабжены зубчатыми венцами и кинематически связаны между собой посредством ролик-шестерен с промежуточными звеньями, при этом взаимосвязанные ролик-шестерни основного и каждого из дополнительных роторов расположены в зоне перекрещивания их зубчатых венцов 2.

Недостатком описанного устройства является низкая надежность его в работе изза расположения взаимосвязанных ролик10щестерен основного и каждого из дополнительных роторов в зоне перекрещивания их зубчатых венцов.

В результате износа поверхностей качения роторов и опорных роликов, рабочего ор1$гана, в зонах контакта ролик-щестерен с поверхностью качения роторов появляются зазоры, которые нужно устранять изменением их положения на раме. Величина износа основного и дополнительных роторов различна и поэтому различны и перемещения ролик20щестерен, что приводит к их несоосности, а при повышенной несоосности взаимосвязанных ролик-шестерен быстро изнашиваются и разрушаются промежуточные звенья.

Цель изобретения - повышение надежности путем выполнения кинематической связи между основным и каждым из дополнительных роторов, независящей от сорености взаимосвязанных ролик-шестерен.

Цель достигается тем, что в рабочем органе роторного экскаватора, содержашем раму, на которой на опорных роликах установлены основной и дополнительный роторы с зубчатыми венцами, кинематически связанные между собой посредством ролик-шестерен с промежуточными звеньями, и разгрузочные механизмы, каждое из промежуточных звеньев выполнено в виде пары шестерен, первая из которых кинематически связана с ролик-шестернями дополнительного ротора посредством дифференциального механизма, а вторая входит в зацепление с ролик-шестерней основного ротора. При этом ось второй шестерни шарнирно связана посредством тяги с осями шестерен, входяших с ней в зацепление.

Дифференциальный механизм выполнен в виде двух полых полуосей и размещенного в их полости вала, имеющего закрепленные на нем сателлиты, установленного посредством подшипников, закрепленных- на раме рабочего органа, причем на одном конце каж дои полуоси закреплены ролик-шестерня дополнительного ротора, а на ее противоположном конце - зубчатый венец, входящий в зацепление с сателлитами. При этом вал связан посредством муфты предельного момента с соосно расположенной с ним первой шестерней промежуточного звена.

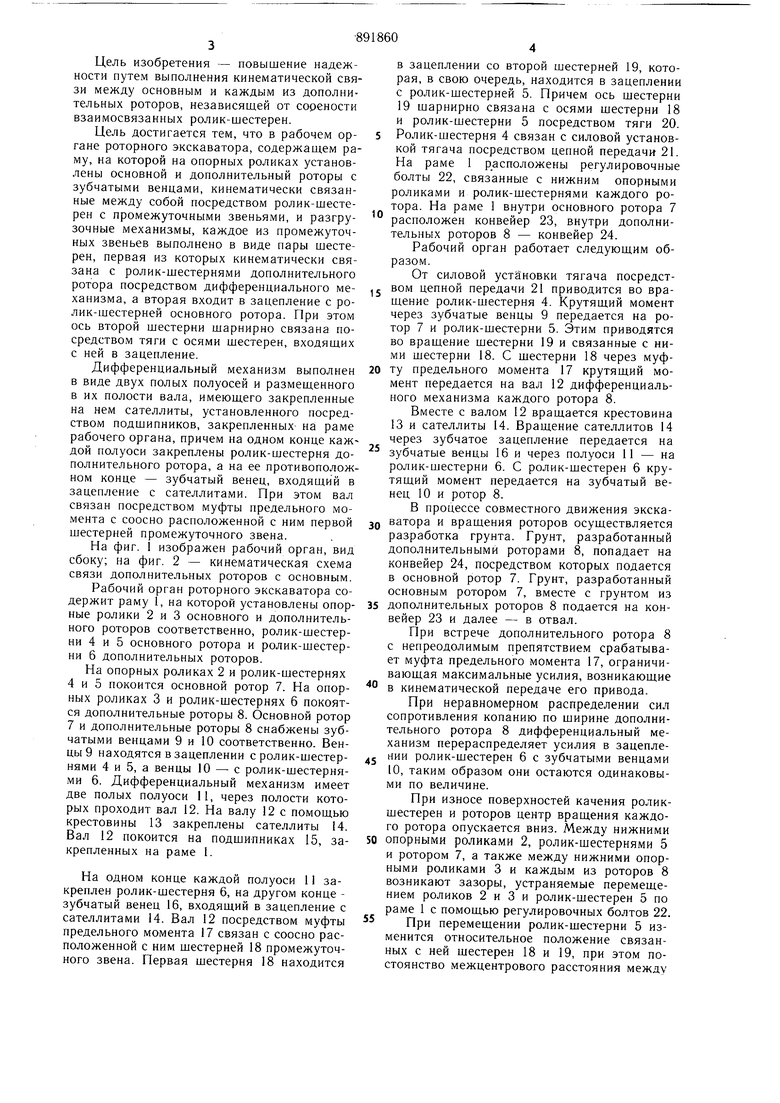

На фиг. 1 изображен рабочий орган, вид сбоку; на фиг. 2 - кинематическая схема связи дополнительных роторов с основным.

Рабочий орган роторного экскаватора содержит раму 1, на которой установлены опорные ролики 2 и 3 основного и дополнительного роторов соответственно, ролик-шестерни 4 и 5 основного ротора и ролик-шестерни 6 дополнительных роторов.

На опорных роликах 2 и ролик-шестернях 4 и 5 покоится основной ротор 7. На опорных роликах 3 и ролик-щестернях 6 покоятся дополнительные роторы 8. Основной ротор 7 и дополнительные роторы 8 снабжены зубчатыми венцами 9 и 10 соответственно. Венцы 9 находятся в зацеплении с ролик-шестернями 4 и 5, а венцы 10 - с ролик-шестернями 6. Дифференциальный механизм имеет две полых полуоси 11, через полости которых проходит вал 12. На валу 12 с помощью крестовины 13 закреплены сателлиты 14. Вал 12 покоится на подщи-пниках 15, закрепленных па раме I.

На одном конце каждой полуоси 11 закреплен ролик-шестерня 6, на другом конце зубчатый венец 16, входящий в зацепление с сателлитами 14. Вал 12 посредством муфты предельного момента 17 связан с соосно расположенной с ним шестерней 18 промежуточного звена. Первая шестерня 18 находится

В зацеплении со второй шестерней 19, которая, в свою очередь, находится в зацеплении с ролик-шестерней 5. Причем ось шестерни 19 щарнирно связана с осями шестерни 18 и ролик-шестерни 5 посредством тяги 20. Ролик-шестерня 4 связан с силовой установкой тягача посредством цепной передачи 21. На раме 1 р асположены регулировочные болты 22, связанные с нижним опорными роликами и ролик-шестернями каждого ротора. На раме 1 внутри основного ротора 7 расположен конвейер 23, внутри дополнительных роторов 8 - конвейер 24.

Рабочий орган работает следующим образом.

От силовой установки тягача посредством цепной передачи 21 приводится во вращение ролик-щестерня 4. Крутящий момент через зубчатые венцы 9 передается на ротор 7 и ролик-щестерни 5. Этим приводятся во вращение шестерни 19 и связанные с ними шестерни 18. С шестерни 18 через муфту предельного момента 17 крутящий момент передается на вал 12 дифференциального механизма каждого ротора 8.

Вместе с валом 12 вращается крестовина 13 и сателлиты 14. Вращение сателлитов 14 через зубчатое зацепление передается на зубчатые венцы 16 и через полуоси 11 - на ролик-шестерни 6. С ролик-щестерен 6 крутящий момент передается на зубчатый венец 10 и ротор 8.

В процессе совместного движения экскаQ ватора и вращения роторов осуществляется разработка грунта. Грунт, разработанный дополнительными роторами 8, попадает на конвейер 24, посредством которых подается в основной ротор 7. Грунт, разработанный основным ротором 7, вместе с грунтом из 5 дополнительных роторов 8 подается на конвейер 23 и далее - в отвал.

При встрече дополнительного ротора 8 с непреодолимым препятствием срабатывает муфта предельного момента 17, ограничивающая максимальные усилия, возникающие в кинематической передаче его привода.

При неравномерном распределении сил сопротивления копанию по ширине дополнительного ротора 8 дифференциальный механизм перераспределяет усилия в зацеплении ролик-щестерен 6 с зубчатыми венцами 10, таким образом они остаются одинаковыми по величине.

При износе поверхностей качения роликщестерен и роторов центр вращения каждого ротора опускается вниз. Между нижними 0 опорными роликами 2, ролик-шестернями 5 и ротором 7, а также между нижними опорными роликами 3 и каждым из роторов 8 возникают зазоры, устраняемые перемещением роликов 2 и 3 и ролик-щестерен 5 по раме 1 с помощью регулировочных болтов 22.

При перемещении ролик-шестерни 5 изменится относительное положение связанных с ней шестерен 18 и 19, при этом постоянство межцентрового расстояния между

всеми, находящимися в зацеплении шестернями поддерживается тягами 20.

Необходимая соосность вала 12 и шестерни 18 обеспечивается при сборке и в процессе эксплуатации рабочего органа не подвергается изменениям.

Технические преимущества предлагаемого роторного рабочего органа заключается в том, что относительное положение осей взаимосвязанных ролик-щестерен не оказывает влияния на работу кинематической связи между основным и дополнительными роторами, кроме того, исключаются перекосы дополнительных роторовГ особенно при большой их ширине.

Использование предлагаемого технического решения повысит надежность работы роторного рабочего органа, снизит расходы на его техническое обслуживание и ремонт.

Формула изобретения

. Рабочий орган роторного экскаватора, включающий раму, на которой на опорных роляках установлены основной и дополнительные роторы с зубчатыми венцами, кинематически связанными между собой роликшестернями с промежуточными звеньями и разгрузочные механизмы, отличающийся тем, что, с целью повышения надежности путем выполнения кинематической связи, независящей от соосности взаимосвязанных рол1 кщестерен, каждое из промежуточных звеньев выполнено в виде пары шестерен, первая из которых кинематически связана с ролик-шестернями дополнительного ротора посредством дифференциального механизма, а вторая входит в зацепление с ролик-шестерней основного ротора, при этом ось второй шестерни шарнирно связана посредством тяги с осями шестерен, входяших с ней в зацепление.

. Источники информации,

принятые во внимание при экспертизе

5 № 322469, кл. Е 02 F 5/08, 1970.

М 681157, кл. Е 02 F 5/08, 1977 (прототип). б h

Авторы

Даты

1981-12-23—Публикация

1980-03-24—Подача