(Si) КОНВЕЙЕРНЫЕ ВЕСЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерные весы | 1976 |

|

SU575497A1 |

| Автоматические конвейерные весы | 1950 |

|

SU129845A1 |

| Весы периодического взвешивания | 1958 |

|

SU124660A1 |

| Весоизмерительное устройство | 1986 |

|

SU1315824A1 |

| Весоизмерительное устройство | 1977 |

|

SU664045A1 |

| Устройство для измерения температуры | 1977 |

|

SU666444A1 |

| Устройство для измерения температуры | 1979 |

|

SU857740A1 |

| Способ уменьшения температурнойпОгРЕшНОСТи BECOB | 1979 |

|

SU821966A1 |

| Автоматические весы | 1982 |

|

SU1059441A1 |

| Программный регулятор температуры | 1978 |

|

SU809106A1 |

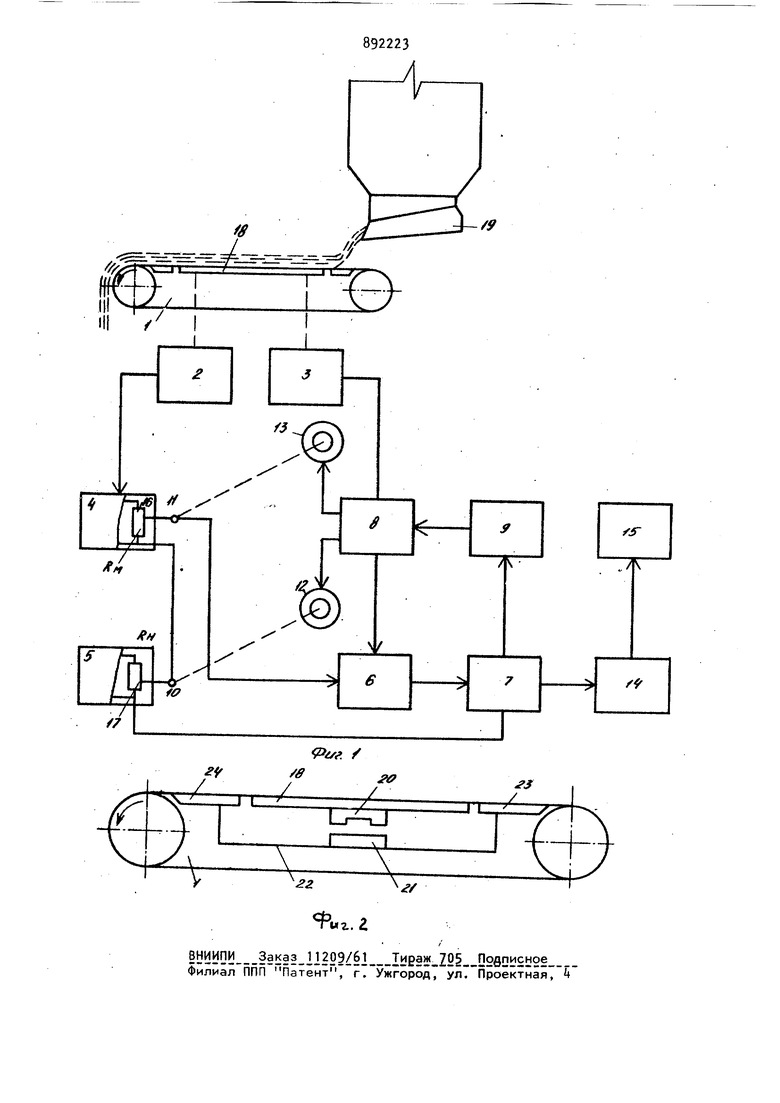

Изобретение относится к весоизмери тельной технике. По основному авт. св. № известны конвейерные весы, содержащие транспортер с датчиком силы, подключенным к преобразователю, и блок автоматической установки нуля, выполненный в виде узла стабилизированного напряжения с реохордом, движок которого связан с серводвигателем, коммутатор, усилитель, вторичный прибор и сумматор.. Блок автоматической установки нуля предназначен для автоматической корг ректировки нулевого сигнала датчика силы конвейерных весов при отсутствии нагрузки на них , в результате чего ликвидируется аддитивная составляющая погрешности. Регулирование наклона характеристи ки(чувствительности) датчика силы осу ществляется с помощью делителя напряжения, включенного на выходе преобразователя сигнала датчика и представляющего собой переменный резистор, регулируемый вручную при тарировке весов р. Однако вследствие влияния ряда факторов, таких, как изменение велитчины питающего напряжения, изменение окружающей температуры и др., появляется мультипликативная составляющая погрешности датчика силы. Цель изобретения - повышение точности взвешивания. Цель достигается тем, что в весы введены механизм наложения контрольного груза, блок стабилизированного калиброванного напряжения, дополнительный серводвигатель и дополнительный коммутатор, причем движок реохорда преобразователя датчика силы кинематически связан с дополнительным серводвигателем и соединен с одним входом блока стабилизированного калиброванного напряжения, выход которого подключен к входу коммутатора,а выход усилителя подлкючен к входу дополнительного коммутатора, выходы которого соединены с механизмом наложения контрольного груза, блоком стабилизированного калиброванного напряжения и с серводвигателями. При этом механизм наложения контрольного грузавыполнен в виде электромагнита, установленного на весовой платформе конвейера, На фиг. 1 изображена схема конвейерных оесов; на фиг. 2 - механизм наложения контрольного груза. Конвейерные весы содержат весовой транспортер 1 с датчиком 2 силы и механизмом 3 наложения контрольного груза, преобразователь 4 сигнала датчика 2 силы в напряжение постоянного тока, соединенный с блоком 5 автоматической установки нуля, блок 6 стабилизированного калиброванного напряжения, коммутаторы 7 и 8, предста ляющие собой блоки переключателей и реле, усилитель 9, связанные с движ ками 10 и 11 реохордов соотвественно блока 5 автоматической установки нул и преобразователя серводвигатели 1 и 13, вторичный прибор 1 и сумматор 15 Преобразователь содержит реохорд 16, а блок 5 - реохорд 17. Конвейерные весы работают следующим образом. При поступлении сыпучего материала на весовой транспортер 1 сигнал с датчика 2 силы подается на вход преобразователя , где он преобразуется в унифицированный сигнал напряжения постоянного тока. Алгебраическая сум ма сигналов, снимаемая с реохордов 1б и 17 (.соответственно масштаб и нуль) с помощью коммутатора 7 подается либо на вторичный прибор И и сумматор 15, либо на вход усилителя 9, связанного с коммутатором 8, с помощью которого подается либо на серводвигатель 12, связанный с движком 10 реохорда 17 блока 5, либо на серводвигатель 13, связанный с движком 11 реохорда 16. Конвейерные весы работают в двух режимах, ручном и автоматическом. Оба режима обеспечиваются коммутатор ми 7 и 8. В автоматическом режиме при отсутствии материала на весовой платформе 18 транспортера 1 коммутатор 7 отключает вторичный прибор . При этом на усилитель 9 подается напряже ние разбаланса, равное по абсолютном значению уходу нуля. Усиленное на34пряжение разбаланса при помощи коммутатора 8 пoдaetcя на управляющую обмотку серводвигателя 12, перемещающего движок 10 реохорда 17 блока 5 автоматической установки нуля в сторону уменьшения разбаланса до полного его исчезновения. Тем самым ликвидируется аддитивная составляющая погрешности взвешивания. После определенной выдержки времени с помощью коммутатора 8 включается механизм 3 наложения контрольного груза, и в цепь выходного сигнала датчика 2 силы подключается блок 6 стабилизирозанного калиброванного напряжений. Одновременно с помощью коммутатора 8 разрывается цепь корректировки нуля и собирается цепь корректировки наклона характеристики. этом напряжение разбаланса, обусловленное изменением наклона характеристики и равное разности преобразованного сигнала датчика 2 силы, соответствующего контрольному .грузу на весовой платформе 18 транспортера 1 и стабилизированного калиброванного напряжения блока 6, подается на управляющую обмотку серводвигателя 13,.перемещающего движок 11 реохорда 16 в сторону уменьшения разбаланса до полного его исчезновения. Тем самым ликвидируется мультипликативная составляющая пог|3ешности взвешивания. После определенной выдержки времени контрольный груз автоматически снимается с платформы 18, и при помощи коммутатора 8 снова осуществляется автоматическая установка нуля. Цикл переключения повторяется до момента пуска питателя 19, при этом с помощью коммутатора 7 цепь корректировки разрывается и восстанавливается измерительная цепЬч, Таким же образом осуществляется корректировка нуля и наклона характеристики датчика силы при ручном режиме как в, случае остановки питателя, так и при первоначальной тарировке весов в период наладки.. Механизм 3 наложения контрольного груза весового транспортера 1 (фиг. 2) выполнен в виде электромагнита20, сочлененного с весовой платформой 18 (непосредственно или через рычажную систему), контрольного груза 21, свободно располагаемого на раме.22, жестко скрепленной с грузоприемной .23 и (или) сбрасывающей 2 платформами. Во время корректировки наклона ха рактеристики датчика 2 силы конвейер ных весов-с помощью коммутатора 8 (фиг. 1) запитывается электромагнит 20, притягивая контрольный груз 21 определенной массы. Таким образом, конвейерные весы позволяют повысить точность измерения за счет уменьшения аддитивной и мультипликативной составляющих погрешности при помощи автоматической коррекции нуля и наклона характеристики датчика силы в процессе техноло гических остановок питателя. Формула изобретения 1. Конвейерные весы по авт. св. Н° , отличающиеся тем, что, с целью повышения точности в них введены механизм наложения контрольного груза, блок стабилизиро ванного калиброванного напряжения. 3 дополнительный серводвигатель и дополнительный коммутатор, причем движок реохорда преобразователя датчика силы кинематически связан с дополнительным серводвигателем и соединен с одним входом блока стабилизированного калиброванного напряжения, выход которого подключен к входу коммутатора, а выход усилителя подключен к входу дополнительного коммутатора, выход которого соединены с механизмом наложения контрольного груза, блоком стабилизированного калиброванного напряжения и с серводвигателями. 2. Весы по п. 1, отличающие с я тем, что механизм наложения контрольного груза выполнен в виде электромагнита, установленного на весовой платформе конвейера. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № , кл. G 01 G 11/0, 1976.

Авторы

Даты

1981-12-23—Публикация

1980-04-22—Подача