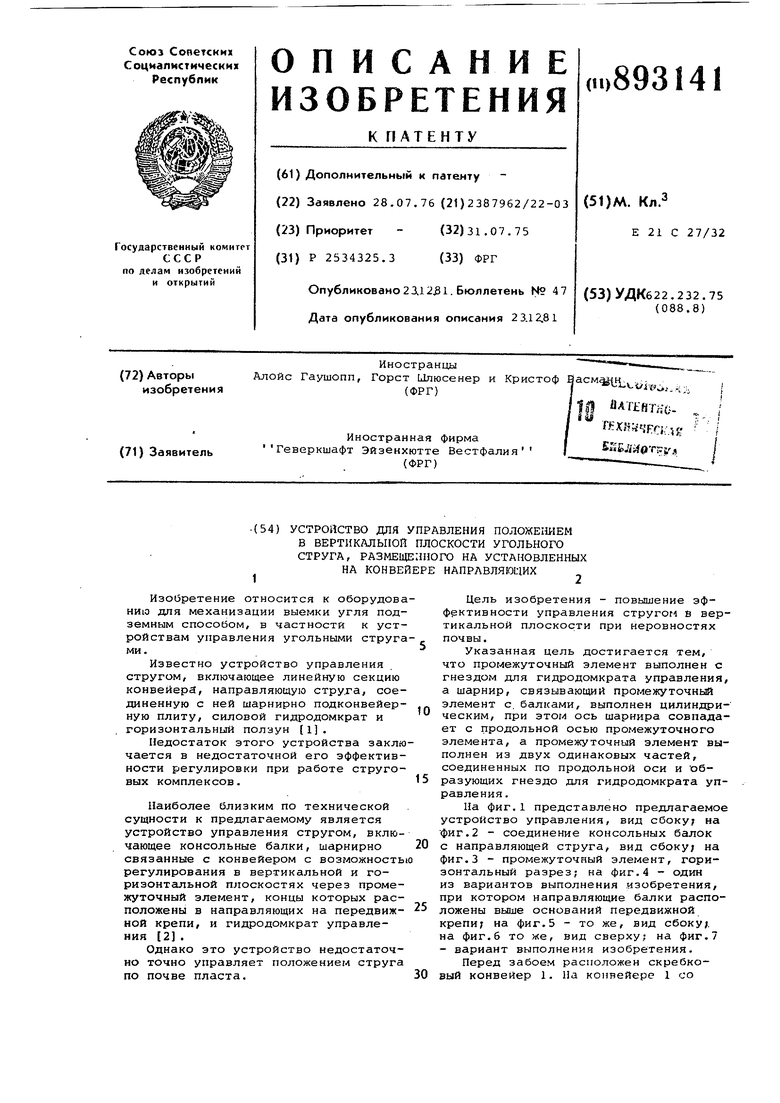

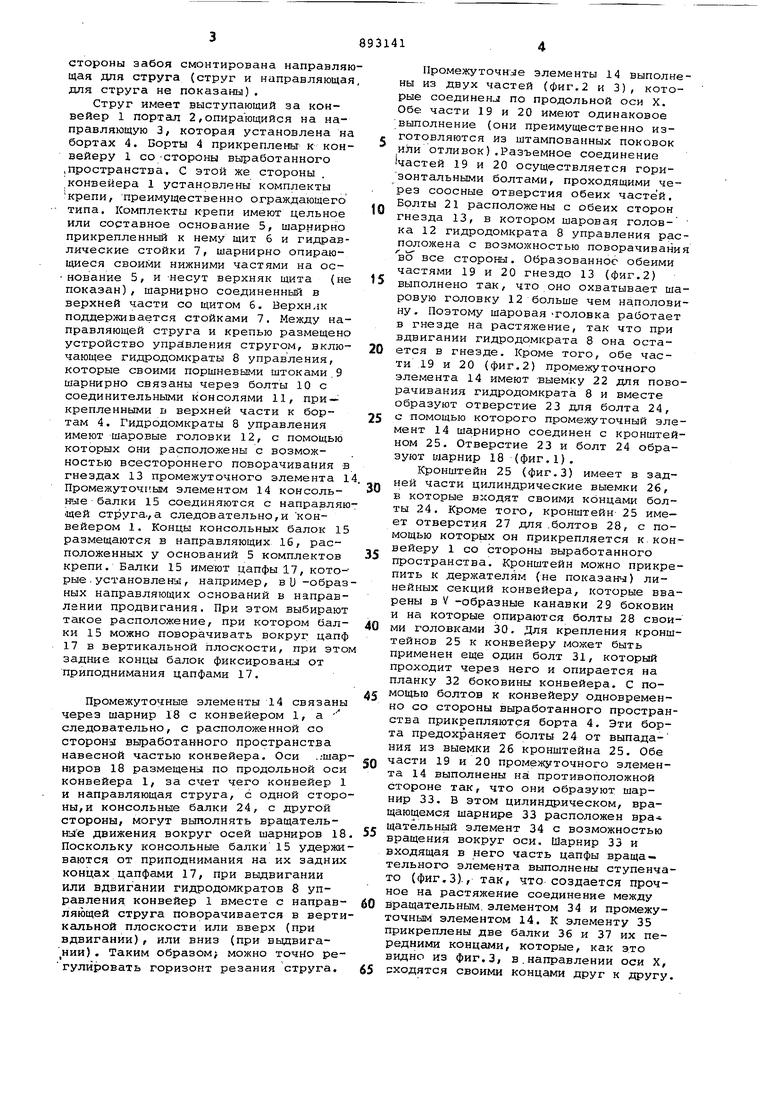

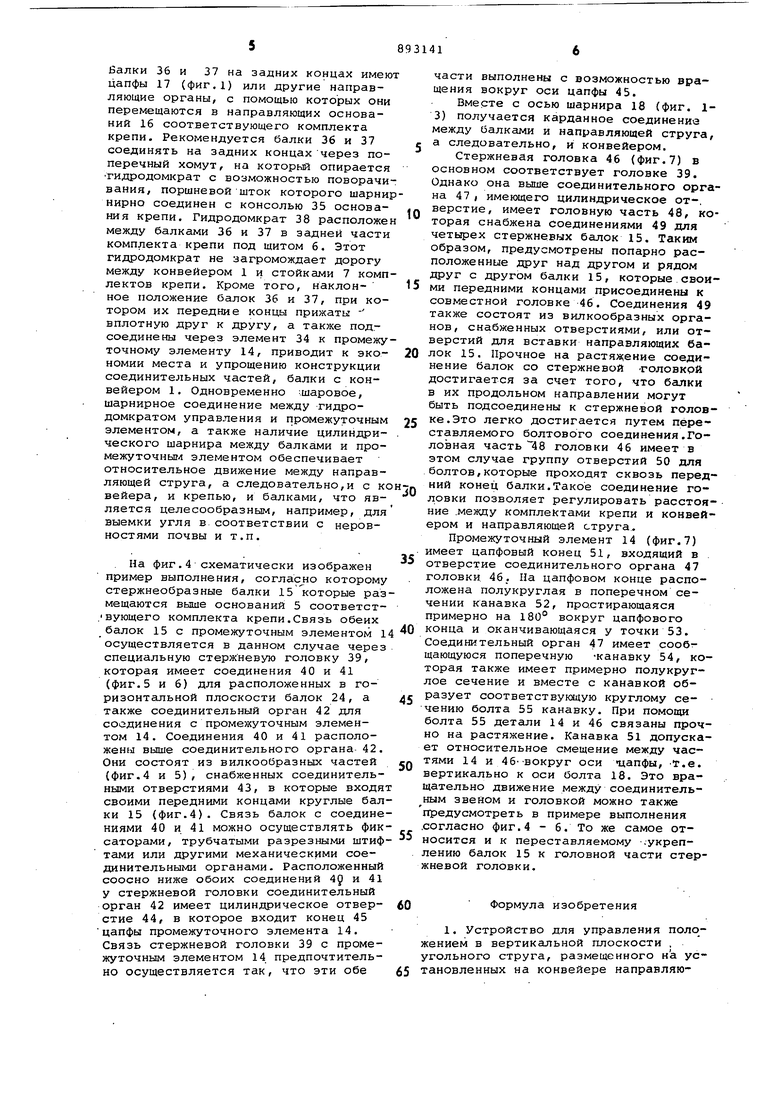

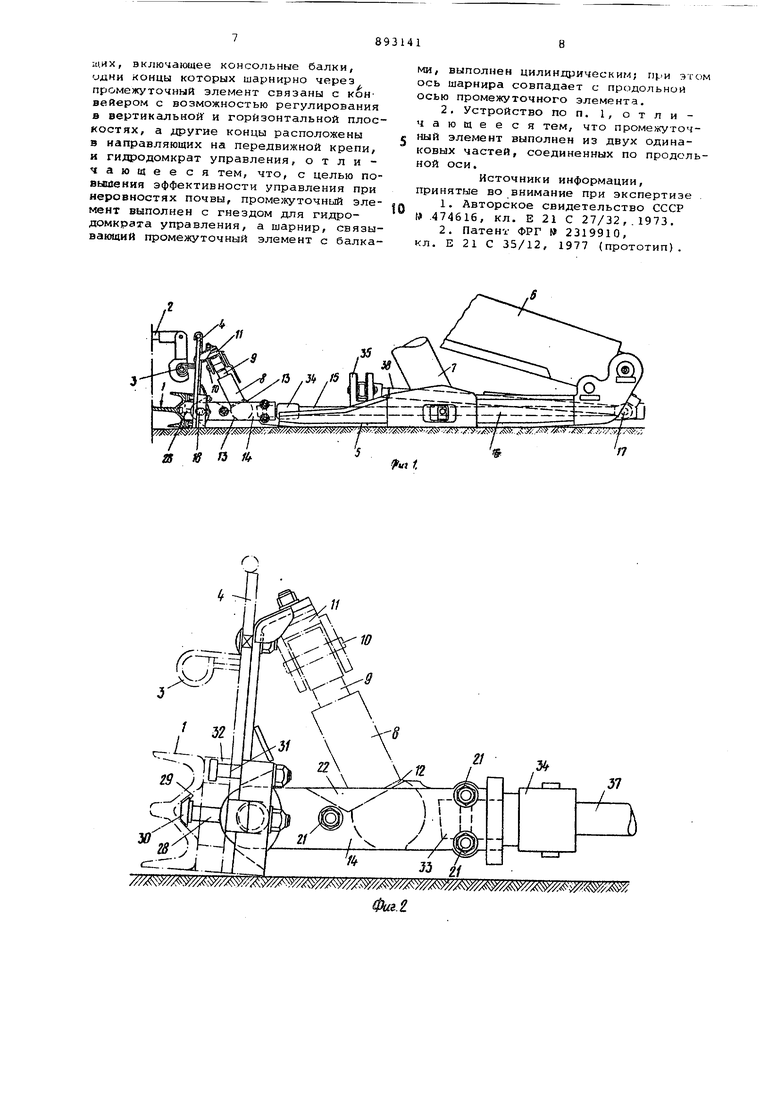

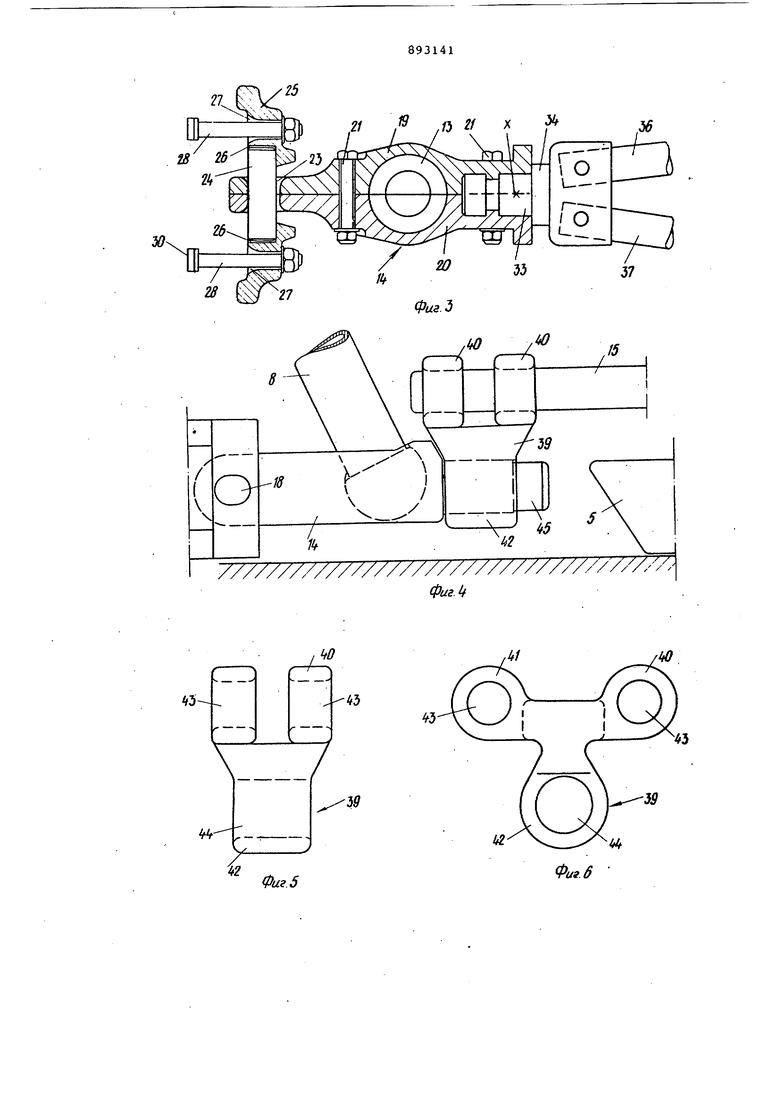

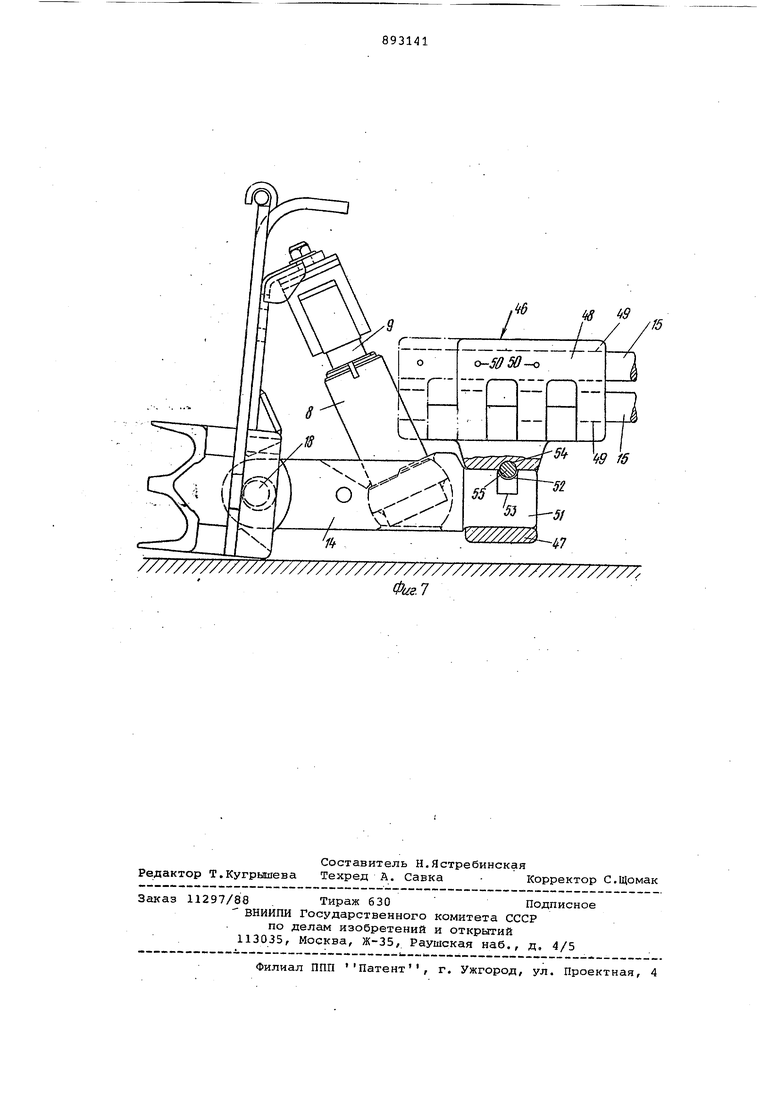

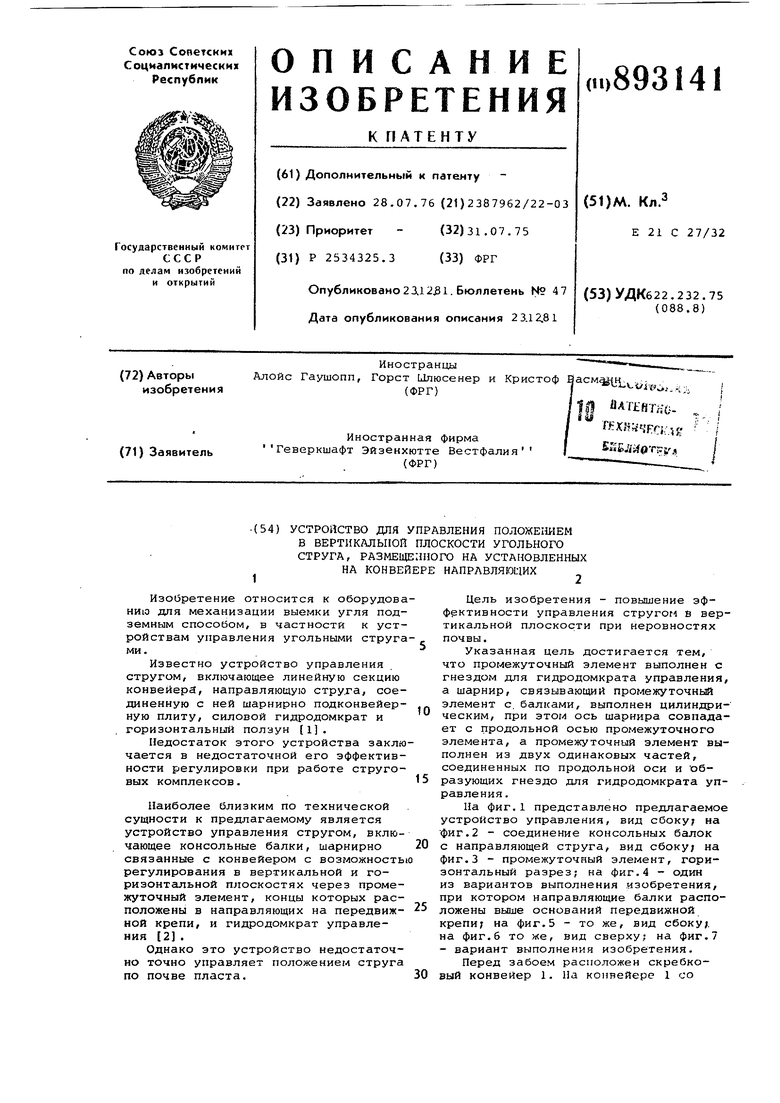

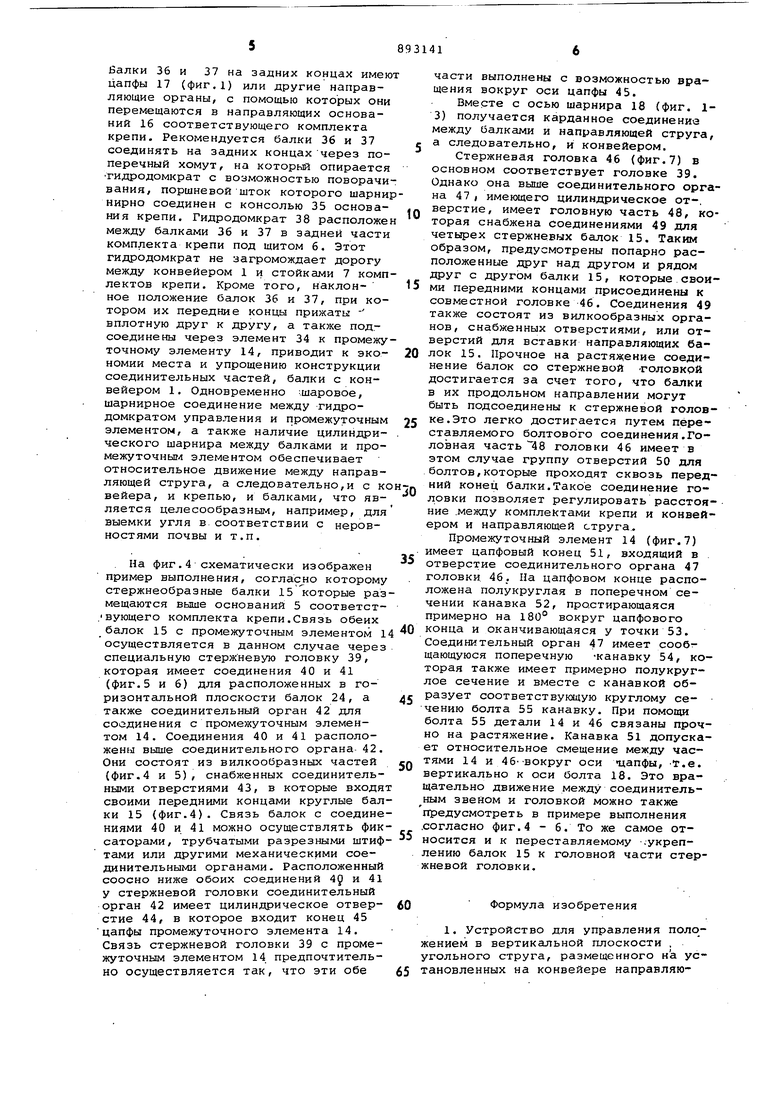

.(54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОЛОЖЕЩГЕМ В ВЕРТИКАЛЫЮН ПЛОСКОСТИ УГОЛЬНОГО СТРУГА, РАЗМЕЩЕННОГО НА УСТАНОВЛЕННЫХ Изобретение относится к оборудова нию для механизации выемки угля подземным способом, в частности к устройствам управления угольными струга ми. Известно устройство управления стругом, включающее линейную секцию конвейера, направляющую струга, соединенную с ней шарнирно подконвейерную плиту, силовой гидродомкрат и горизонтальный ползун 1. Недостаток этого устройства заклю чается в недостаточной его эффективности регулировки при работе струговых комплексов. Наиболее близким по технической сущности к предлагаемому является устройство управления стругом, включающее консольные балки, шариирно связанные с конвейером с возможность регулирования в вертикальной и горизонтальной плоскостях через промежуточный элемент, концы которых расположены в направляющих на передвижной крепи, и гидродомкрат управления 2 . Однако это устройство недостаточно точно управляет положением струга по почве пласта. НА КОНВЕЙЕРЕ НАПРАВЛЯЮЩИХ Цель изобретения - повышение эффрктивности управления стругог в вертикальной плоскости при неровностях почвы. Указанная цель достигается тем, что промежуточный элемент выполнен с гнездом для гидродомкрата управления, а шарнир, связывающий промежуточный элемент с. балками, выполнен цилиндрическим, при этом ось шарнира совпадает с продольной осью промежуточного элемента, а промежуточный элемент выполнен из двух одинаковых частей, соединенных по продольной оси и Образующих гнездо для гидродомкрата управления. На фиг.1 представлено предлагаемое устройство управления, вид сбоку; на фиг.2 - соединение консольных балок с направляющей струга, вид сбоку; на фиг.З - промежуточный элемент, горизонтальный разрез; на фиг.4 - один из вариантов выполнения изобретения, при котором направляющие балки расположены выше оснований передвижной крепи; на фиг.З - то же, вид сбоку;, на фиг.6 то же, вид сверху; на фиг.7 - вариант выполнения изобретения. Перед забоем расположен скребковый конвейер 1. На конвейере 1 со стороны забоя смонтирована направляю щая для струга (струг и направляющая для струга не показаны). Струг имеет выступающий за конвейер 1 портал 2,опирающийся на направляющую 3, которая установлена на бортах 4. Борты 4 прикреплены к конвейеру 1 со Стороны выработанного .пространства. С этой же стороны . конвейера 1 установлены комплекты крепи, Преимущественно ограждающего типа. Комплекты крепи имеют цельное или составное основание 5, шарнирно прикрепленный к нему щит б и гидравлические стойки 7, шарнирно опирающиеся своими нижними частями на основание 5, и -несут верхняк щита (не показан), шарнирно соединенный в верхней части со щитом 6. Верхнлк поддерживается стойками 7. Между направляющей струга и крепью размещено устройство управления стругом, включающее гидродомкраты 8 управления, которые своими поршневыми штоками.9 шарнирно связаны через болты 10 с соединительными консолями 11, прикрепленными в верхней части к бортам 4. Гидродомкраты 8 управления имеют шаровые головки 12, с помощью которых они расположены с возможностью всестороннего поворачивания -в гнездах 13 промежуточного элемента 1 Промежуточным элементом 14 консольные балки 15 соединяются с направляю щей струга.,а следовательно,и конвейером 1. Концы консольных балок 15 размещаются в направляющих 16, расположенных у оснований 5 комплектов крепи. Балки 15 имеют цапфы 17, которые.установлены, например, вU -образ ных направляющих оснований в направлении продвигания. При этом выбирают такое расположение, при котором б.алки 15 можно поворачивать вокруг цапф 17 в вертикальной плоскости, при это задние концы балок фиксированы от приподнимания цапфами 17. Промежуточные элементы 14 связаны через шарнир 18 с конвейером 1, а следовательно, с расположенной со сторона выработанного пространства навесной частью конвейера. Оси ..-шар ниров 18 размещены по продольной оси конвейера 1, за счет чего конвейер 1 и направляющая струга, С одной сторо ны, и консольные балки 24, с другой стороны, могут выполнять вращательнае движения вокруг осей шарниров 18 Поскольку консольные балки15 удержи ваются от приподнимания на их задних концах цапфами 17, при выдвигании или вдвигании гидродомкратов 8 управления конвейер 1 вместе с направляющей струга поворачивается в верти кальной плоскости или вверх (при вдвигании), или вниз (при выдвига нии) . Таким образом; можно точно ре гулЙ1эовать горизонт резания струга. Промежуточное элементы 14 выполнены из двух частей (фиг.2 и 3), которые соединена по продольной оси X. Обе части 19 к 20 имеют одинаковое выполнение (они преимущественно изготовляются из штампованных поковок или отливок).Разъемное соединение частей 19 и 20 осуществляется горизонтальными болтами, проходящими через соосные отверстия обеих частей. БОЛТЫ 21 расположены с обеих сторон гнезда 13, в котором шаровая головка 12 гидродомкрата 8 управления расположена с возможностью поворачивания во все стороны. Образованное обеими частями 19 и 20 гнездо 13 (фиг.2) выполнено так, что оно охватывает шаровую головку 12 больше чем наполовину. Поэтому шаровая толовка работает в гнезде на растяжение, так что при вдвигании гидродомкрата 8 она остается в гнезде. Кроме того, обе части 19 и 20 (фиг.2) промежуточного элемента 14 имеют -выемку 22 дпя поворачивания гидродомкрата 8 и вместе образуют отверстие 23 для болта 24, с помощью которого промежуточный элемент 14 шарнирно соединен с кронштейном 25. Отверстие 23 и болт 24 образуют шарнир 18 (фиг.1). Кронштейн 25 (фиг.З) имеет в задней части цилиндрические выемки 26, в которые входят своими концами болты 24. Кроме того, кронштейн 25 имеет отверстия 27 для .болтов 28, с помощью которых он прикрепляется к конвейеру 1 со стороны выработанного пространства. Кронштейн можно прикрепить к держателем (не показаны) линейных секций конвейера, которые вварены в V -образные канавки 29 боковин и на которые опираются болты 28 своими головками 30. Для крепления кронштейнов 25 к конвейеру может быть применен еще один болт 31, который проходит через него и опирается на планку 32 боковины конвейера, с помощью болтов к конвейеру одновременно со стороны выработанного пространства прикрепляются борта 4. Эти борта предохраняет болты 24 от выпадаНИН из выемки 26 кронштейна 25. Обе части 19 и 20 промежуточного элемента 14 выполнены на противоположной стороне так, что они образуют шарнир 33. В этом цилиндрическом, вращающемся шарнире 33 расположен вращательный элемент 34 с возможностью вращения вокруг оси. Шарнир 33 и входящая в него часть цапфы вращательного элемента выполнены ступенчато (фиг.З),, так, что создается прочное на растяжение соединение между йращательным. элементом 34 и промежуточным элементом 14. К элементу 35 прикреплены две балки 36 и 37 их передними концами, которые, как это видно из фиг.З, в.направлении оси X, сходятся своими концами друг к другу. с: Балки 36 и 37 на задних концах имеют цапфы 17 (фиг,1) или другие направляющие органы, с помощью которых они перемещаются в направляющих оснований 16 соответствующего комплекта крепи. Рекомендуется балки 36 и 37 соединять на задних концах через поперечный хомут, на который опирается гидродомкрат с возможностью поворачивания, поршневой шток которого шарнир нирно соединен с консолью 35 основания крепи. Гидродомкрат 38 расположен между балками 36 к 37 в задней части комплекта крепи под щитом 6. Этот гидродомкрат не загромождает дорогу между конвейером 1 и стойками 7 комп лектов крепи. Кроме того, наклонное положение балок 36 и 37, при котором их передние концы прижаты вплотную друг к другу, а также подсоединены через элемент 34 к промежу точному элементу 14, приводит к экономии места и упрощению конструкции соединительных частей, балки с конвейером 1. Одновременно -шаровое, шарнирное соединение между гидродомкратом управления и промежуточным элементом, а также наличие цилиндрического шарнира между балками и промежуточныгл элементом обеспечивает относительное движение между направляющей струга, а следовательно,и с ко вейера, и крепью, и балками, что является целесообразным, например, для выемки угля в соответствии с неровностями почвы и т.п. На фиг.4 схематически изображен пример выполнения, соглас но которому стержнеобразные балки 15 которые раз мещаются выше оснований 5 соответст.вующего комплекта крепи.Связь обеих балок 15 с промежуточным элементом 1 осуществляется в данном случае через специальную стержневую головку 39, которая имеет соединения 40 и 41 (фиг.5 и 6) для расположенных в горизонтальной плоскости балок 24, а также соединительный орган 42 для соединения с промежуточным элементом 14. Соединения 40 и 41 расположены выше соединительного органа- 42. Они состоят из вилкообразных частей (фиг.4 и 5), снабженных соединительными отверстиями 43, в которые входя своими передними концами круглые бал ки 15 (фиг.4). Связь балок с соедине ниями 40 и 41 можно осуществлять фик саторами, трубчатыми разрезными штиф тами или другими механическими соединительными органами. Расположенный соосно ниже обоих соединений 49 и 41 у стержневой головки соединительный орган 42 имеет цилиндрическое отверстие 44, в которое входит конец 45 цапфы промежуточного элемента 14. Связь стержневой головки 39 с промежуточным элементом 14 предпочтительно осуществляется так, что эти обе части выполнены с возможностью вращения вокруг оси цапфы 45. Вместе с осью шарнира 18 (фиг. 13) получается карданное соединение между балками и направляющей струга, а следовательно, и конвейером. Стержневая головка 46 (фиг.7) в основном соответствует головке 39. Однако она выше соединительного органа 47 , имеющего цилиндрическое от-, верстие, имеет головную часть 48, которая снабжена соединениями 49 для четырех стержневых балок 15. Таким образом, предусмотрены попарно расположенные друг над другом и рядом друг с другом балки 15, которые своими передними концами присоединены к совместной головке 46. Соединения 49 также состоят из вилкообразных органов, снабженных отверстиями, или отверстий для вставки направляющих балок 15. Прочное на растяжение соединение балок со стержневой головкой достигается за счет того, что балки в их продольном направлении могут быть подсоединены к стержневой головке. Это легко достигается путем переставляемого болтового соединения.Голо:вная часть 48 головки 46 имеет в этом случае группу отверстий 50 для болтов,которые проходят сквозь передний конец Салки.Такое соединение головки позволяет регулировать расстояние .между комплектами крепи и конвейером и направляющей струга. Промежуточный элемент 14 (фиг.7) имеет цапфовый конец 51, входящий в отверстие соединительного органа 47 головки 46. На цапфовом конце расположена полукруглая в поперечном сечении канавка 52, простирающаяся примерно на 180° вокруг цапфового конца и оканчивающаяся у точки 53. Соединительный орган 47 имеет сообщающуюся поперечную -канавку 54, которая также имеет примерно полукруглое сечение и вместе с канавкой образует соответствующую круглому сечению болта 55 канавку. При помощи болта 55 детали 14 и 46 связаны прочно на растяжение. Канавка 51 допускает относительное смещение между частями 14 и 46--вокруг оси -цапфы, т.е. вертикально к оси болта 18. Это вращательно движение между соединительным звеном и головкой можно также предусмотреть в примере выполнения .согласно фиг. 4 - 6. То же самое относится и к переставляемому -.укреплению балок 15 к головной части стержневой головки. Формула изобретения 1. Устройство для управления положением в вертикальной плоскости . угольного струга, размещенного на установленных на конвейере направляюших, включающее консольные балки, одни концы которых шарнирно через промежуточный элемент связаны с конвейером с возможностью регулирования в вертикальной и горизонтальной плоскостях, а другие концы расположены в направляющих на передвижной крепи, и гидродомкрат управления, отличающееся тем, что, с целью повышения эффективности управления при неровностях почвы, промежуточный элемент выполнен с гнездом для гидродомкрата управления, а шарнир, связывающий промежуточный элемент с балками, выполнен цилиндфическим; Г1|.и этом ось шарнира совпадает с продольной осью промежуточного элемента.

2, Устройство по п. 1, о т л и чающееся тем, что промежуточный элемент выполнен из двух одинаковых частей, соединенных по продольной оси.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР .474616, кл. Е 21 С 27/32,. 1973.

2.Патент ФРГ № 2319910,

кл. Е 21 С 35/12, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2006 |

|

RU2391506C2 |

| Струговая установка | 1988 |

|

SU1695829A3 |

| Крепежный мост для установки на рештачной секции цепного скребкового конвейера для подземных очистных работ | 1980 |

|

SU1087083A3 |

| Агрегатированная механизированная крепь | 1989 |

|

SU1739046A1 |

| Устройство для управления стругом | 1980 |

|

SU1123547A3 |

| КРЕПЬ СОПРЯЖЕНИЯ | 1992 |

|

RU2072050C1 |

| КОМПЛЕКТ ШАХТНОЙ МЕХАНИЗИРОВАННОЙ КРЕПИ | 1973 |

|

SU421777A1 |

| Гидравлическая крепь | 1984 |

|

SU1311628A3 |

| Направляющая для струга | 1981 |

|

SU1101179A3 |

| КОМПЛЕКТНО-АГРЕГАТНАЯ МЕХАНИЗИРОВАННАЯ КРЕПЬ | 1992 |

|

RU2015338C1 |

х 5W.iK V Wfe Sjf -. Я fS fS ff /0i 5% % ;ii%; 5 « . ф Фиг. 2

фиг. ц

hO

«Г

t

{г

Фиг. 5

Фиг 6

Авторы

Даты

1981-12-23—Публикация

1976-07-28—Подача