(54) АППАРАТ ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАЦИОННАЯ УСТАНОВКА | 2003 |

|

RU2236887C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212454C1 |

| СПОСОБ ДЕГАЗАЦИИ НЕФТИ НА КОНЦЕВЫХ СЕПАРАЦИОННЫХ УСТАНОВКАХ И СРЕДСТВА ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2238402C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ СОЛЕОТЛОЖЕНИЙ В ГАЗОВЫХ СКВАЖИНАХ | 1992 |

|

RU2044865C1 |

| АППАРАТ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ВЗАИМОДЕЙСТВИЯ ФАЗ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2000 |

|

RU2186614C2 |

| Газожидкостный сепаратор | 2015 |

|

RU2614699C1 |

| ВИХРЕВОЙ СТРУЙНЫЙ АППАРАТ ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТЕЙ | 2014 |

|

RU2581630C1 |

| Устройство для дегазации жидкости | 1983 |

|

SU1082450A1 |

| СТРУЙНЫЙ АППАРАТ | 1996 |

|

RU2100660C1 |

| УСТАНОВКА ДЛЯ ГАЗОДИНАМИЧЕСКОЙ ОСУШКИ ГАЗА | 2007 |

|

RU2407582C2 |

I

Изобретение относится к устройствам для дегазации жидкости и может быть использовано в химической и нефтеперерабатывающей промышленности, в част ности для отделения пузырьков газа от вязких жидкостей или растворов полимеров.

Известен аппарат для дегазации вязкой жидкости, включающий вакуумную камеру, поршень с отверстиями и клапан .на линии отвода газа. При движении поршня вязкая жидкость продавливается ч&рез отверстия поршня в виде струй, из

которых выделяются пузырьки газаГхЗ.

Недостатком аппарата является низкая эффективность из-ва периодичности работы, сложная конструкция, большие затраты мощности на привод поршня, контакт обратного клапана с вязкой жидкостью, что приводит к попаданию жидгкости в линию отвода газа.

Наиболее близким к предлагаемому по технической сущности и достигаемому

результату является аппарат для дегазазии жидкости, включающей вакуумную камеру с диффузором, в которой размещена коническая вставка с отводящим каналом SJ.

Недостатком аппарата является низкая эффективность при дегазации вязкозтк жидкости. При течении по кольцевому зазору, диаметр которого увеличивается с соответствующим уменьшением скороо10ти движения жидкости и уменьшением сопротивлений течению в жидкости, происходит плавное снижение давления. Это не обеспечивает вывода газовых пузырьков из вязкой жидкости, так как объем

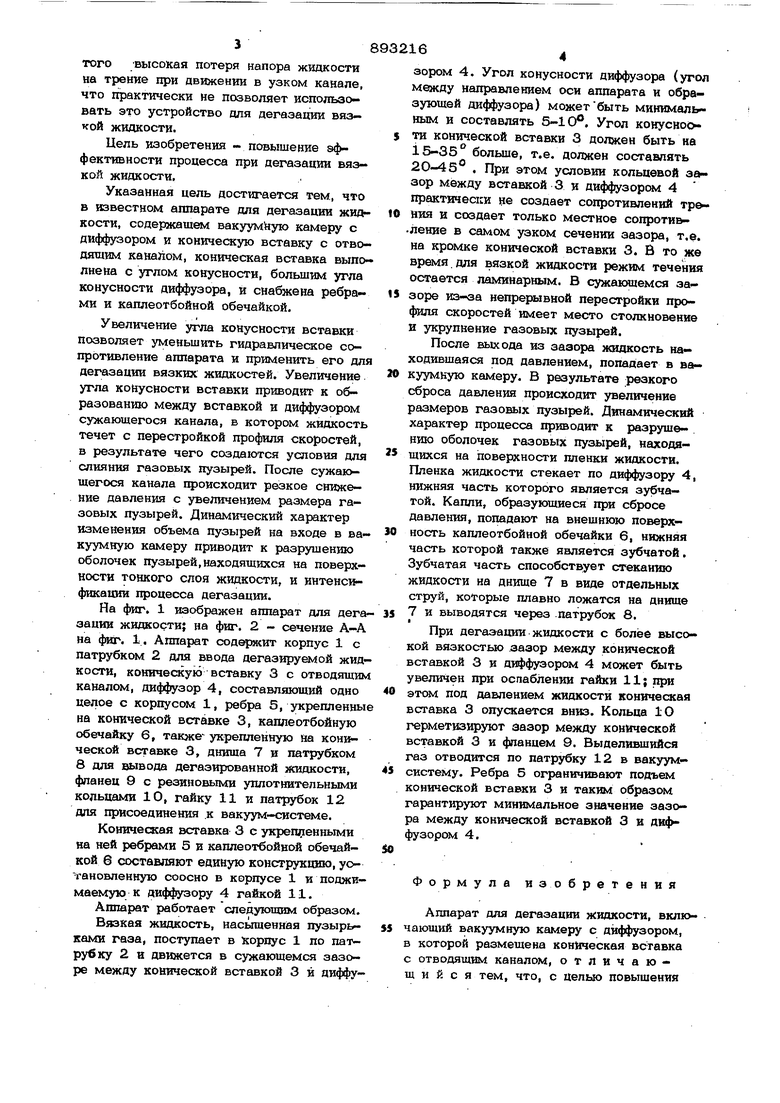

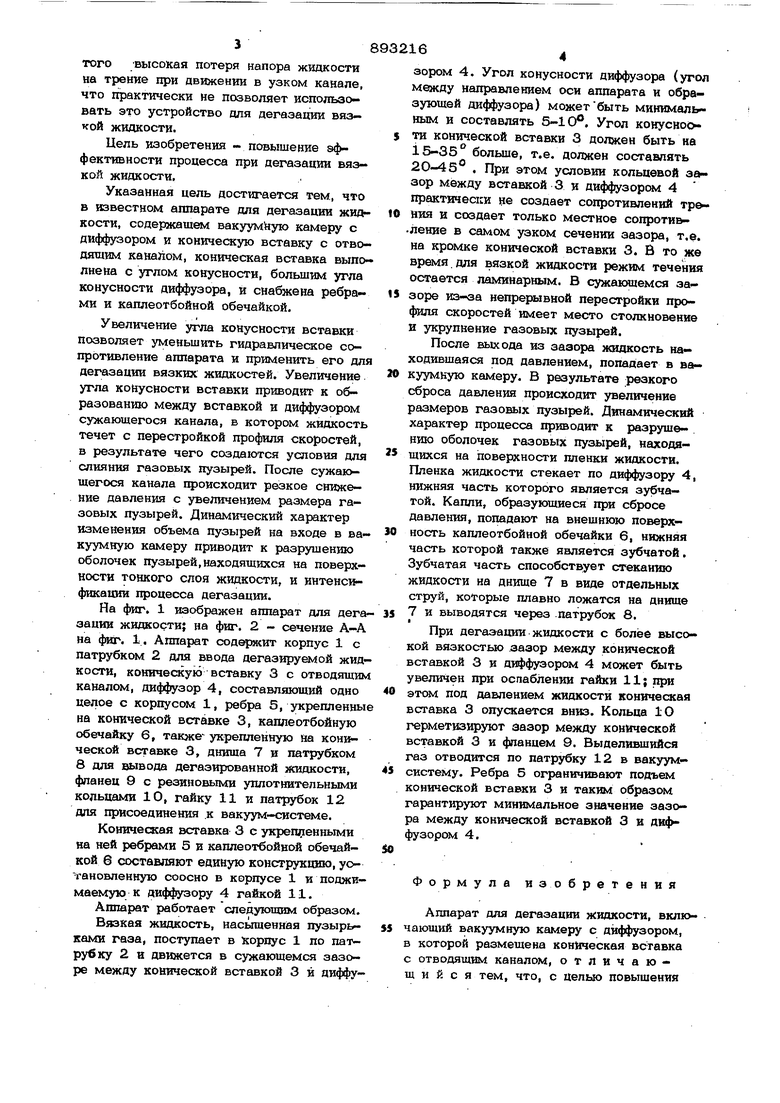

15 газовогхэ пузырька увеличивается плавно, и пузырек, даже находящийся уже на поверхности вязкой жидкости, не лопается, а удерживается на поверхности вязкой жидкости значительными вязкими с№20лами, т.е. силами внутреннего трения жидкости. Масса таких пузырьков образует на поверхности вязкой жидкости пену, газ из которой не выходит. Кроме ТОГО Высокая потеря напора жидкости на трение при движении в узком канале, что практически не позволяет использовать это устройство для дегазации вязкой жидкости. Цель изобретения - повышение эффективности процесса при дегазации вязкой жидкости. Указанная цепь достигается тем, что в известном аппарате для дегазации жж кости, содержащем вакуум 1ую камеру с диффузором и коническую вставку с отводящим каналом, коническая вставка выполнена с углом конусности, большим угла конусности диффузора, и снабжена ребрами и каплеотбойной обечайкой. Увеличение угла конусности вставки позволяет уменьшить гидравлическое сопротивление аппарата и применить его для дегазации вязких жидкостей. Увеличение угла конусности вставки приводит к образованию между вставкой и диффузором сужающегося канала, в котором жидкость течет с перестройкой профиля скоростей, в результате чего создаются условия для слияния газовых пузырей. После сужающегося канала гфоисходит резкое снижение давления с увеличением размера газовых пузырей. Динамический характер изменения объема пузырей на входе в вакуумную камеру приводит к разрушению оболочек пузырей, находящихся на поверхности тонкого слоя жидкости, и интенсификации процесса дегазации. На фиг. 1 изображен аппарат для дега зации жидкости; на фиг. 2 - сечение А-А на фиг. 1. Аппарат содержит корпус 1 с патрубком 2 для ввода дегазируемой жид кости, коническую вставку 3 с отводящим каналом, диффузор 4, составляющий одно целое с корпусом 1, ребра 5, укрепленны на конической вставке 3, каплеотбойную обечайку 6, также- укрепленную на конической вставке 3, дшпна 7 и патрубком 8 для вывода дегазированной жидкости, фланец 9 с резиновыми уплотнитепьными кольцами 10, гайку 11 и патрубок 12 для присоединения к вакуум-системе. Коническая вставка 3 с укрепленными на ней ребрами 5 и каплеотбойной обечайкой е составляют единую конструкцшо, усгановленную соосно в корпусе 1 и поджимаемую к диффузору 4 гайкой 11. Аппарат работает следующим образом. Вязкая жидкость, насыщенная пузырьками газа, поступает в корпус 1 по патрубку 2 и движется в сужающемся зазоре между конической вставкой 3 и диффу зором 4. Угол конусности диффузора (угол между направлением оси аппарата и образующей диффузора) можетбыть минимальным и составлять 5-10, Угол конуснооти конической вставки 3 должен быть на 15-35 больше, т.е. должен составлять 20-45 . Пря этом условии кольцевой зазор между вставкой 3 и диффузором 4 практически не создает сопротивлений трения и создает только местное сопротивление в самом узком сечении зазора, т.е. на кромке конической вставки 3. В то же время для вязкой жидкости режим течения остается ламинарным. В сужающемся зазоре из-за непрерывной перестройки профиля скоростей имеет место столкновение и укрупнение газовых пузырей. После выхода из зазора жидкость находившаяся под давлением, попадает в вакуумную камеру. В результате резкого сброса давления происходит увеличение размеров газовых пузырей. Динамический характер процесса приводит к разрушению оболочек газовых пузырей, находящихся на поверхности пленки жидкости. Пленка жидкости стекает по диффузору 4, нижняя часть которого является зубчатой. Капли, образующиеся при сбросе давления, попадают на внешнюю поверхность каплеотбойной обечайки 6, нижняя часть которой также является зубчатой. Зубчатая часть способствует стеканию жидкости на днище 7 в виде отдельных струй, которые плавно ложатся на дншде 7 и выводятся через .патрубок 8. При дегазации жидкости с более высокой вязкостью зазор между конической вставкой 3 и диффузором 4 может быть увеличен при ослаблении гайки 11; при этом под давлением жидкости коническая вставка 3 опускается вниз. Кольца 1О герметизируют зазор между конической вставкой 3 и фланцем 9. Выделившийся газ отводится по патрубку 12 в вакуумсистему. Ребра 5 ограничивают подъем конической вставки 3 и таким образом гарантируют минимальное значение зазора между конической вставкой 3 и диффузором 4. Формула изобретения Аппарат для дегазации жидкости, включающий вакуумную камеру с диффузором, в которой размещена коническая вставка с отводящим каналом, отличающийся тем, что, с целью повышения 589321 эффективности процесса, коническая вка выполнена с угпом конусности, шнм угла конусности диффузора, и снабжена ребрами и каплеотбойной обечайкой. Источники информации, принятые во внимашке при экспертизе

e/f.f

fff.Z 6 1. Авторское свидетельство СССР № 57622О, кл. В 29 В 1/06, 1976. 2. Авторское свидетельство СССР № 660692, кл. В 01D 19/ОО, 1974 (прототип).

Авторы

Даты

1981-12-30—Публикация

1980-04-30—Подача