(54) СПОСОБ СВАРКИ СТЫКОВ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных конструкций (его варианты) | 1982 |

|

SU1077737A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА СТЫКОВ | 2013 |

|

RU2521920C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ пространственной стабилизации дуги | 2019 |

|

RU2713186C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Способ электрошлаковой сварки в нижнем положении | 1991 |

|

SU1816251A3 |

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

1

Изобретение относится к технологии сварки, в частности к способам сварки стыков труб, и может быть применено в различных отраслях промышленности при изготовлении элементов трубопроводов..

Известен способ дуговой сварки конструкций, при котором замеряют сварочные напряжения и прикладывают ёнешние силы, причем точки приложения сил перемещают в процессе сварки. Указанный способ уменьшает остаточные деформации и напряжения при сварке tilОднако этот способ вызывает необходимость непрерывного замера в процессе сварки возникающих в изделии сварочных напряжений, сраанения их с заданным уровнем допусти7 мых напряжений И затем перемещения точек приложения сил по сигналу рассогласования между текущими значениями сварочных напряжений и заданным их уровнем.,Для этого требуются специализированное оборудование и приборы, фиксирующие временные напряжения, а также создание таких временных деформаций детали, которые изменяют форму детали. Поэтому сварка выполняется либо по

шаблону, либо на станке с программным управлением для копирования .значительного изгиба детали.

Для трубчатых конструкций преимущественно применяют крутящие моменты взамен растягивающих или изгибающих сил, вызывающих изгиб. Крутящий момент не вызывает изменения формы трубы и тем самым не требует сварки

10 по специальному шаблону или станка с программным управлением.

Наиболее близким к предлагаемому по технической сущности является

15 способ сварки стыков труб, при котором в процессе сварки осуществляют вращение свариваемого стыка путем закручивания одного из концов трубы вокруг продольной ее оси в пределах

20 упругой деформации 2.

Однако известный способ не позволяет сваривать продольные стыки труб. Kpcwe того, по мере раскручивания трубы уровень напряжений в

25 трубе падает. В результате взаимодействия постоянных сварочных напряжений и менякедихся начальных напряжений от момента в трубе сум марные напряжения по длине шва

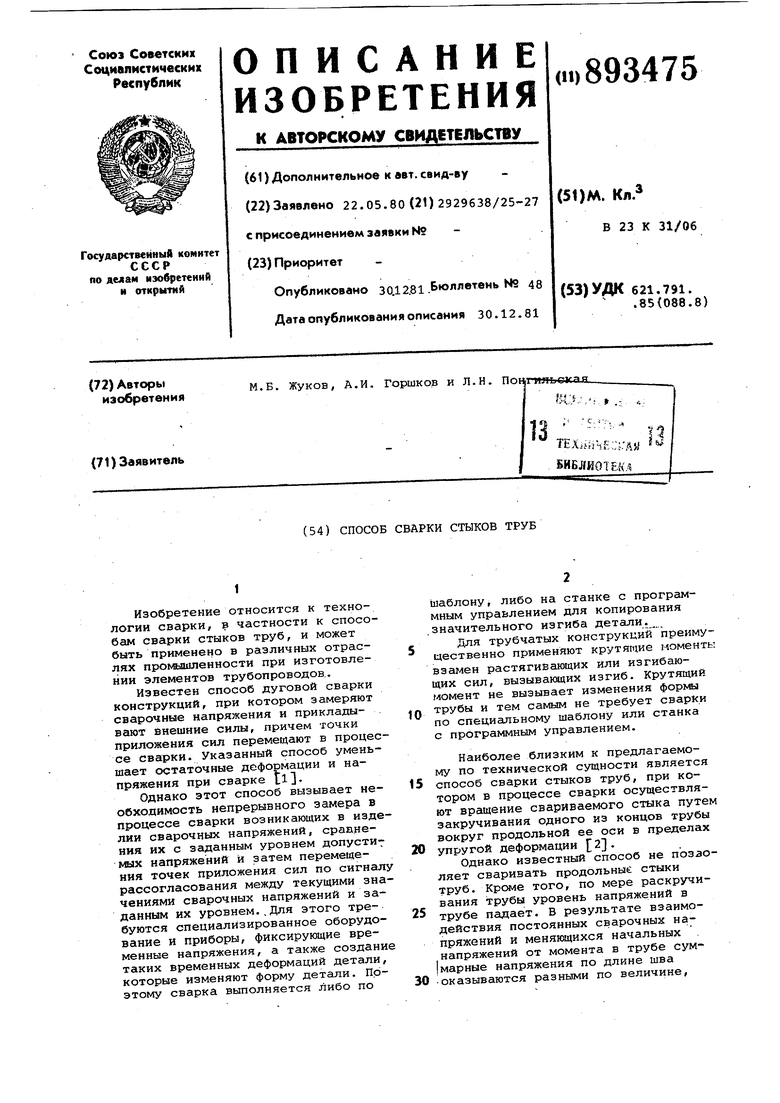

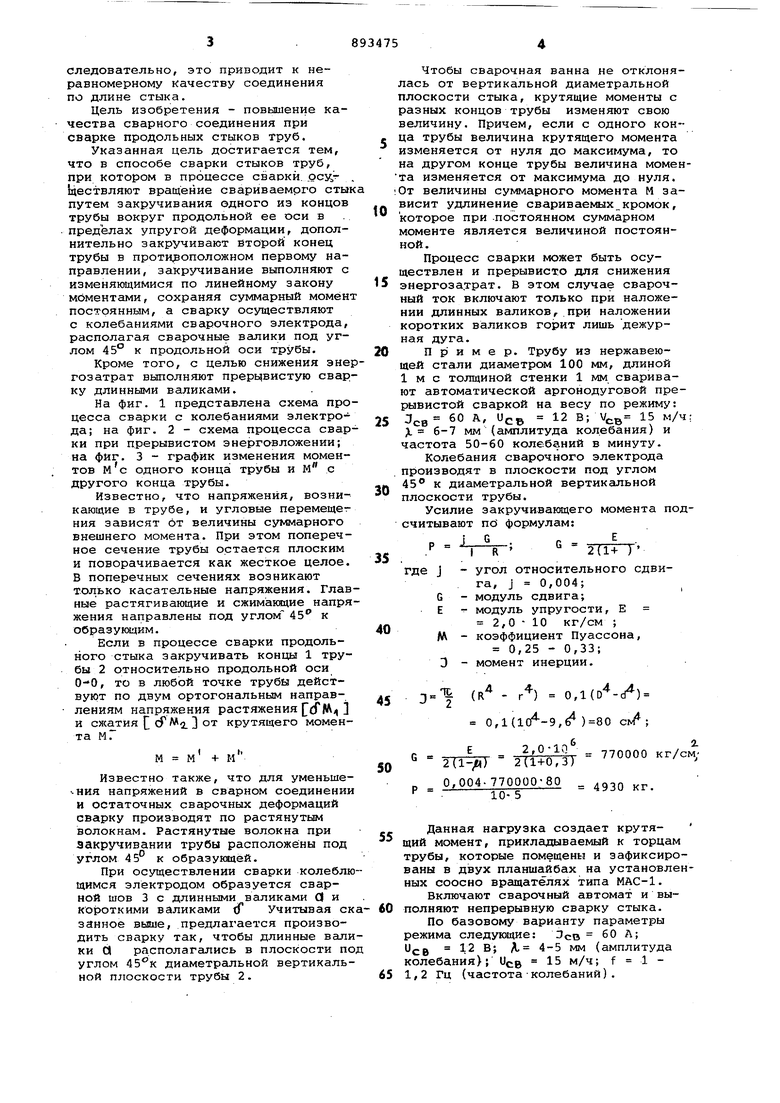

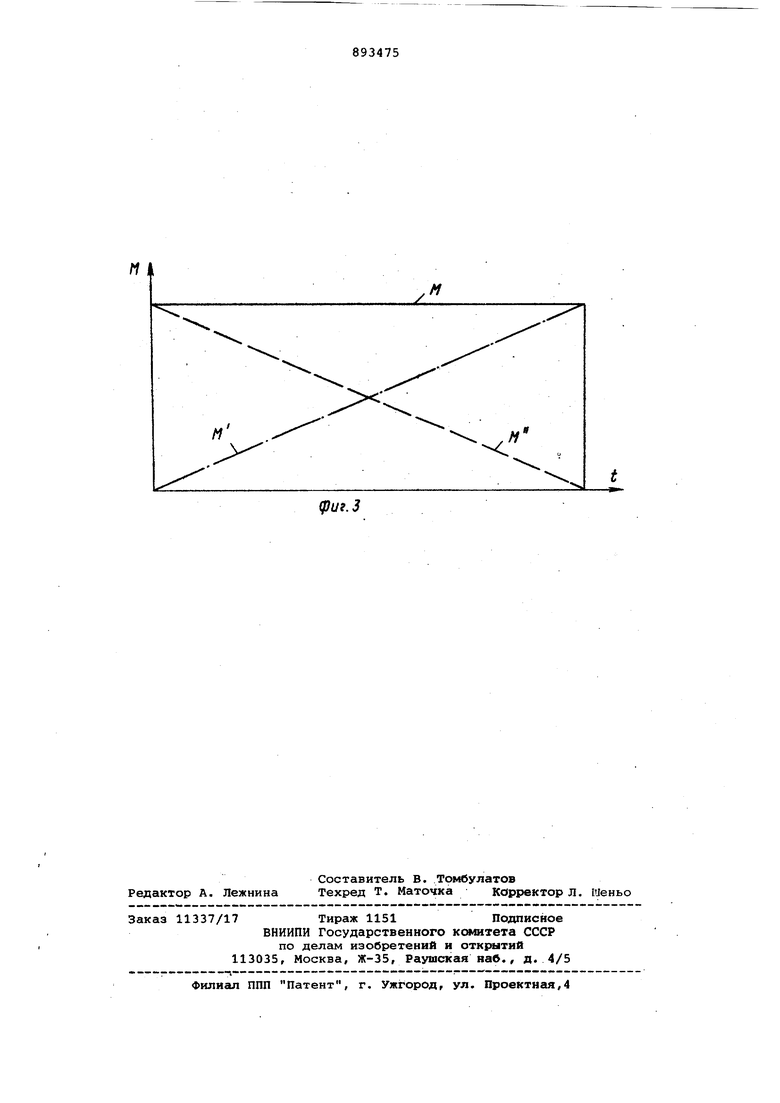

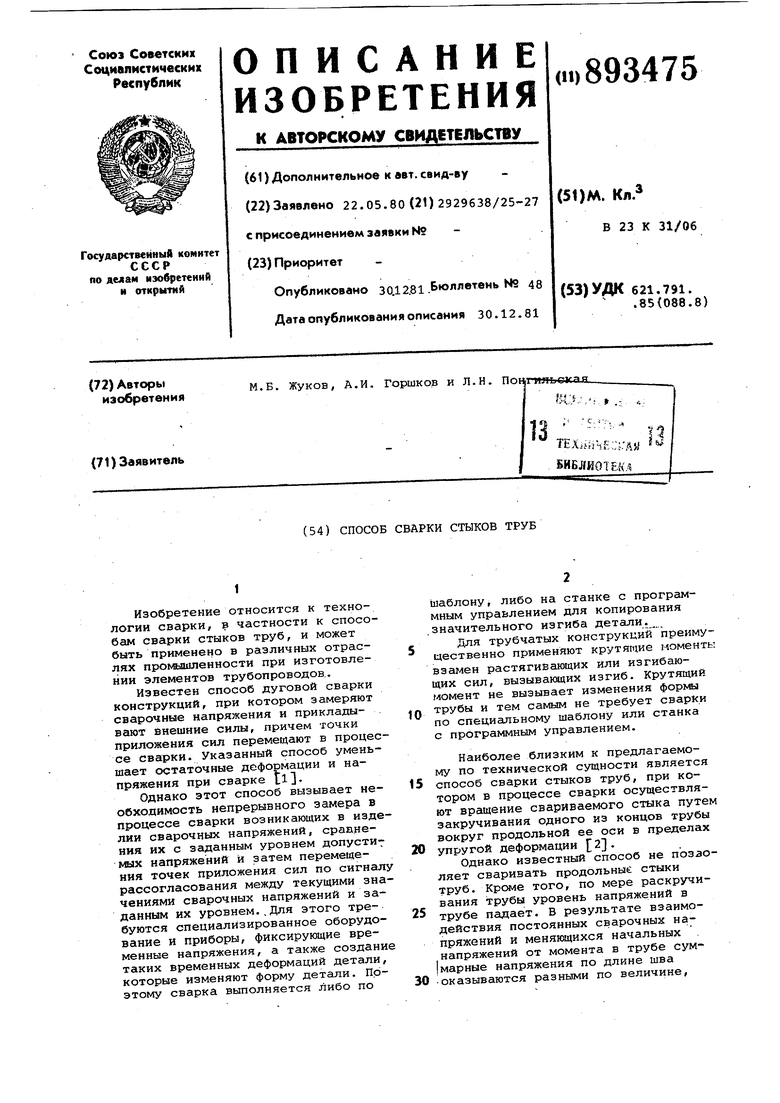

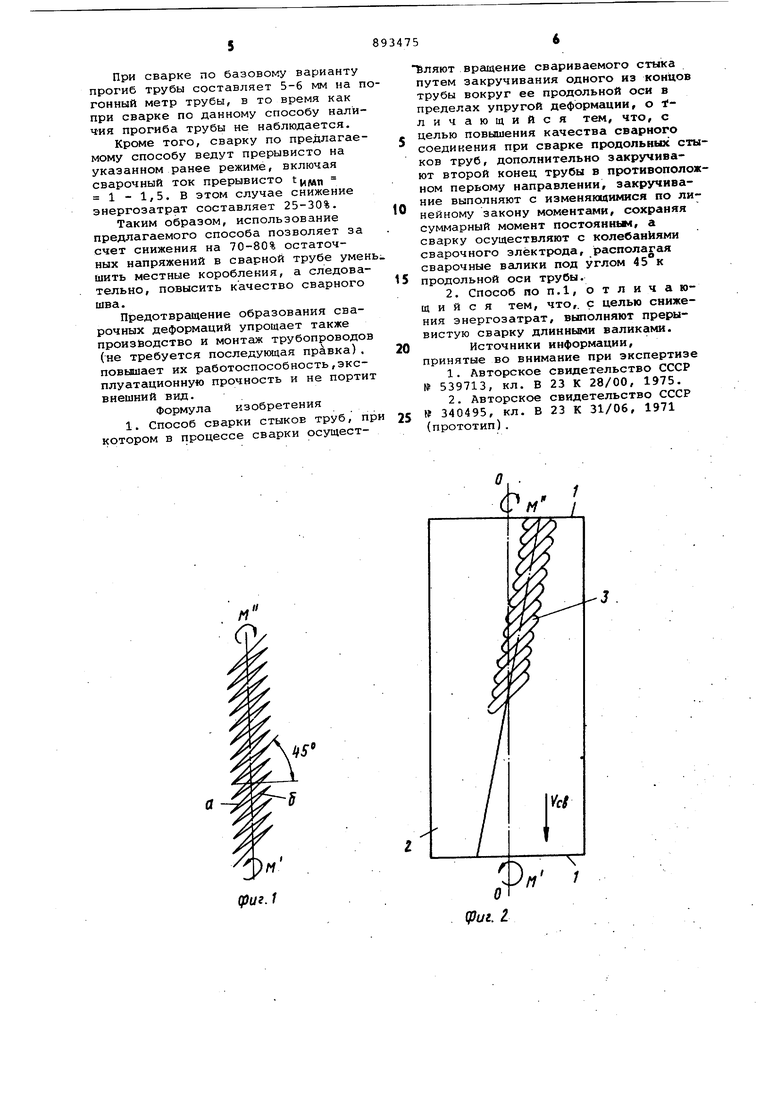

30 оказываются разными по величине. следовательно, это приводит к неравномерному качеству соединения по длине стыка. Цель изобретения - повышение качества сварного соединения при сварке продольных стыков труб. Указанная цель достигается тем, что в способе сварки стыков труб, при котором в процессе сварки, осу Ьествляют вращение свариваемрго сты путем закручивания одного из концов трубы вокруг продольной ее оси в пределах упругой деформации, дополнительно закручивают второй конец трубы в противоположном первому направлении, закручивание выполняют с изменякяцимися по линейному закону моментами, сохраняя суммарный момен постоянным, а сварку осуществляют с колебаниями сварочного электрода, располагая сварочные валики под углом 45° к продольной оси трубы. Кроме того, с целью снижения эне гозатрат выполняют прерцвистую свар ку длинными валиками. На фиг. 1 представлена схема про цесса сварки с колебаниями электрода; на фиг. 2 - схема процесса свар ки при прерывистом энерговложении; на фиг. 3 - график изменения моментов М с одного конца трубы и м с другого конца трубы. Известно, что напряжения, возникающие в трубе, и угловые перемещег ния зависят от величины суммарного внешнего момента. При этом поперечное сечение трубы остается плоским и поворачивается как жесткое целое. В поперечных сечениях возникают только касательные напряжения. Глав ные растягивающие и сжимающие напря жения направлены под углом 45 к образующим. Если в процессе сварки продольного стыка закручивать концы 1 трубы 2 относительно продольной оси 0-0, то в любой точке трубы действуют по двум ортогональным направлениям напряжения растяжения , и сжатия cf WT. D крутящего момента мГ м м + м Известно также, что для уменьше-НИЯ напряжений в сварном соединении и остаточных сварочных деформаций сварку производят по растянутым волокнам. Растянутые волокна при закручивании трубы расположёны под углом 45° к образуквдей. При осуществлении сварки колеблю щимся электродом образуется сварной шов 3 с длинными валиками Q и короткими валиками tP Учитывая ск занное выше, предлагается производить сварку так, чтобы длинные вали ки 01 располагались в плоскости по углом 45°к диаметральной вертикальной плоскости трубы 2. Чтобы сварочная ванна не отклонялась от вертикальной диаметральной плоскости стыка, крутящие моменты с разных концов трубы изменяют свою величину. Причем, если с одного конца трубы величина крутящего момента изменяется от нуля до максимума, то на другом конце трубы величина момента изменяется от максимума до нуля. От величины сугдаларного момента М зависит удлинение свариваемых кромок, которое при .постоянном суммарном моменте является величиной постоянной. Процесс сварки может быть осуществлен и прерывисто для снижения энергозатрат. В этом случае сварочный ток включают только при наложении длинных валиков, при наложении коротких валиков лишь дежурная дуга. Пример. Трубу из нержавеющей стали диаметром 100 мм, длиной 1 м с толщиной стенки 1 мм сваривают автоматической аргонодуговой прерывистой сваркой на весу по режиму: Лсв 60 А, UCB 12 В; У,д 15 м/ч; Х 6-7 мм (амплитуда колебания) и частота 50-60 колебаний в минуту. Колебания сварочного электрода производят в плоскости под углом 45 к диаметральной вертикальной плоскости трубы. Усилие закручивающего момента подсчитывают nd формулам: о . J G . „ Е . 2(1+ ) где j - угол относительного сдвига, j 0,004; модуль сдвига; модуль упругости, Е 2,0 10 кг/см ; коэффициент Пуассона, 0,25 - 0,33; момент инерции. -, ТЬ (R - г) 0,1() 0,1(1с4-9,б )80 « 2тт ifiroTiT °°«° р .770000-80 930 кг. Данная нагрузка создает крутящий момент, прикладываемый к торцам трубы, которые помещены и зафиксированы в двух планшайбах на установленных соосно вращателях типа МАС-1. Включают сварочный автомат и выполняют непрерывную сварку стыка. По базовому варианту параметры режима следующие: Зев - 60 А; 12 В; Д, 4-5 мм (амплитуда колебания); UCB 15 м/ч; f 1 1,2 Гц (частота-колебаний).

При сварке по базовому варианту прогиб трубы составляет 5-6 мм на пгонный метр трубы, в то время как при сварке по данному способу наличия прогиба трубы не наблюдается.

Кроме того, сварку по предлагаемому способу ведут прерывисто на указанном ранее режиме, включая сварочный ток прерывисто ,, 1-1,5. В этом случае снижение энергозатрат составляет 25-30%. Таким образом, использование предлагаемого способа позволяет за счет снижения на 70-80% остаточных напряжений в сварной трубе умен шить местные коробления, а следовательно, повысить качество сварного шва.

Предотвращение образования сварочных деформаций упрощает также произЬодство и монтаж трубопроводов (не требуется последующая правка). повыиает их работоспособность,эксплуатационную прочность и не портит внешний вид.

Формула изобретения 1. Способ сварки стыков труб, пр котором в процессе сварки осущест 5ЛЯЮТ вращение свариваемого стыка путем закручивания одного из концов трубы вокруг ее продольной оси в пределах упругой деформации, о л и чающийся тем, что, с целью повышения качества сварного соединения при сварке продольных стыков труб, дополнительно закручивают второй конец трубы в противоположном первому направлении, закручивание выполняют с изменяющимися по ли0нейному закону моментами, сохраняя суммарный момент постоянным, а сварку осуществляют с колебаниями сварочного электрода, располагая сварочные вгшики под углом 45 к

5 продольной оси трубы.

0

Источники информации, принятые во внимание при экспертизе

5 (прототип),

tf-i.

f

(руг./

Авторы

Даты

1981-12-30—Публикация

1980-05-22—Подача