Область техники

Изобретение относится к области сварочного производства, в частности, к способу дуговой сварки неплавящимся электродом в среде инертных газов продольных и кольцевых швов протяженных конструкций переменного сечения, для которых требуется выполнение качественных сварных соединений со сквозным проваром. Изобретение может быть использовано в машиностроении, авиастроении, в атомной энергетике, в нефтехимической, газовой и других отраслях промышленности.

Предшествующий уровень техники

Известен способ, описанный в патенте РФ №2563793 «Способ сварки трубопроводов из высокопрочных труб с контролируемым тепловложением», МПК: В23К 31/02, В23К 33/00, В23К 9/235, В23К 101/10; заявка №2014110685/02, приоритет 20.03.2014 г.; опубликовано 20.09.2015 г., авторы: Ревель-Муроз П.А. (RU), Ченцов А.Н. (RU), Колесников О.И. (RU), Гончаров Н.Г. (RU), Зотов М.Ю. (RU), Шотер П.И. (RU).

В способе сварки трубопроводов из высокопрочных труб с контролируемым тепловложением, включающем разделку соединяющих торцов труб под сварку, сборку элементов сварки, подготовку кромки свариваемых элементов сварных соединений, сварку элементов кольцевым стыком с применением дуговой сварки по всему периметру трубы с контролем параметров термического цикла сварки, при этом контроль тепловложения в металл выполняют в диапазоне от 0,8 до 1,2 кДж/мм, разделку кромок под сварку осуществляют с соотношением суммарной ширины разделки кромок к толщине свариваемых элементов в диапазоне от 1,3 до 2,0, предварительный подогрев ведут при температуре от 170 до 200°С, наложение сварных валиков, формирующих стыковое сварное соединение, реализуют с соотношением толщин предыдущего и последующего валика от 1,0 до 2,0 каждый проход, формирующий сварной шов, выполняют параллельным наложением двух валиков, при этом каждый второй валик является отжигающим и полностью перекрывает первый валик; процесс ведут с выдержкой межслойной температуры между накладываемыми валиками сварного шва от 170 до 220°С, а охлаждение сварного соединения со скоростью 150-200°С в час обеспечивает за счет укрытия теплоизолирующими поясами, снятие которых производят после достижения температуры стыка 50°С.

Существенные признаки, общие с признаками технического решения: разделка соединяющих торцов под сварку, сборка элементов сварки, подготовка кромки свариваемых элементов сварных соединений, сварка элементов с применением дуговой сварки.

К недостаткам данного способа относится то, что не обеспечивается качество формирования корня первого валика, а также неприемлемостью технологии наложения валиков из электродов для сварки сталей к сварке алюминиевого сплава. Также не обеспечивается минимально возможное тепловложение из-за применения подогрева при сварке и параллельного наложения сразу двух валиков, что чрезмерно увеличивает усиление обратного валика.

Известен способ, описанный в патенте РФ №2229968 «Способ сварки стыков при изготовлении трубопроводов», МПК: В23К 31/02, В23К 101/06; заявка №2003105518/02, приоритет 27.02.2003 г.; опубликовано 10.06.2004 г., авторы: Хоменко В.И. (RU), Кучук-Яценко С.И. (RU), Казымов Б.И. (RU), Загадарчук В.Ф. (RU), Быковец К.П. (RU).

Способ сварки стыков труб при изготовлении трубопроводов осуществляют следующим образом: выполняют разделку кромок концов свариваемых труб с притуплением, сборку стыка, центрирование, сварку сначала корневого шва и затем заполнение оставшейся части разделки электродуговой сваркой. При этом корневой шов выполняют электроконтактной сваркой оплавлением без подкладки и сразу, без охлаждения, заполняют оставшуюся часть разделки полуавтоматической сваркой порошковой проволокой или автоматической сваркой в среде защитных газов. Разделку кромок (угол разделки не превышает 30° ) выполняют с притуплением толщиной d при d/S<0,5, где S - толщина стенки трубы. Внутреннюю поверхность труб протачивают на определенной длине. Грат с внутренней поверхности после выполнения корневого шва удаляют механической доработкой.

Существенные признаки, общие с признаками технического решения: разделка кромок с притуплением, сборка стыка, сварка сначала корневого шва и затем заполнение оставшейся части разделки электродуговой сваркой.

Недостатком данного способа является то, что не обеспечивается качество формирования корня первого шва и необходим доступ внутрь трубы для его доработки. При этом выполненная внутренняя проточка уменьшает прочность сварного соединения относительно рабочей стенки трубопровода. Для электроконтактной сварки оплавлением алюминиевых сплавов необходимы значительные скорости осадки (150 мм/с и выше) большие, чем при сварке малоуглеродистой стали. Давления при осадке для алюминиевых сплавов могут достигать 196,1-215,7 МПа. Поэтому для их сварки требуются машины относительно большей мощности с автоматическим управлением. Кроме этого, непрерывность сварки после выполнения корневого шва увеличивает тепловложение, что также противоречит требованиям минимального тепловложения и увеличивает провисание корня шва.

В качестве прототипа было выбрано техническое решение, описанное в патенте РФ №2355540 «Способ сварки кольцевых стыков труб», МПК: В23К 28/02, В23К 33/00, В23К 31/02, В23К 101/06; заявка: 2006142988/02, приоритет: 04.12.2006 г.; опубликовано 20.05.2009 г., авторы: Баранов В.Н. (RU), Бедняков В.В. (RU), Грезев А.Н. (RU), Казакевич И.И. (RU), Хоменко В.И. (RU).

В способе сварки кольцевых стыков труб, включающем выполнение разделки с притуплением кромок концов свариваемых труб участка постоянного сечения, выполнение разделки с притуплением кромок концов свариваемых труб участка переменного сечения, сборку стыка, центрирование, сварку корневого шва электроконтактной сваркой оплавлением и заполнение оставшейся части разделки при температуре заваренного электроконтактной сваркой корневого шва, согласно изобретению разделку с притуплением кромок концов свариваемых труб участка постоянного сечения выполняют толщиной d в зависимости от материала и толщины s стенки трубы в соответствии с соотношением d/s=0,15-0,6 и длиной L=(t+Δ+lоп/2+lос/2), где d - толщина разделки, s - толщина стенки свариваемых труб, t - величина, зависящая от способа заполнения оставшейся части разделки, Δ - максимальная нормативная величина косины реза концов труб, lоп - общая длина оплавляемых участков труб в процессе электроконтактной сварки корневого шва, lос - общая длина осаживаемых участков труб в процессе электроконтактной сварки корневого шва, которая равна толщине расплавленного металла на двух торцах непосредственно перед осадкой, разделку кромок участка переменного сечения осуществляют с углом α=0-30° , а заполнение оставшейся части разделки осуществляют лазерной сваркой с температуры заваренного электроконтактной сваркой корневого шва.

Существенные признаки, общие с признаками технического решения: выполнение разделки постоянного сечения, сборка стыка, сварка корневого шва электроконтактной сваркой, оплавление и заполнение оставшейся части разделки.

Недостатком данного способа по отношению к заявляемому является то, что при данном способе сварки стальных труб внутренний грат практически отсутствует и не требуется доработка. Однако при сварке корневого шва алюминиевого сплава требуется «усиление», формирование обратного валика с плавным переходом к основному металлу для гарантии равнопрочности и исключения влияния концентратора напряжений в виде резких переходов в зоне корня шва. Учитывая значительную усадку при затвердевании сварного шва деталей из алюминиевых сплавов, а также высокий коэффициент линейного расширения, применение электроконтактной сварки оплавлением для выполнения корневого шва может привести к существенным остаточным деформациям. Другим недостатком является применение лазерной сварки с переплавом корневого шва электроконтактной сварки, проблематичной при формировании корня сквозного шва алюминиевых сплавов, требующего защиты от внешней газовой среды и имеющего склонность к разбрызгиванию в процессе формировании ванны расплава и утяжки корневой части. Также предусмотренная способом непрерывность сварки после выполнения корневого шва увеличивает тепловложение, что противоречит требованиям минимального тепловложения при сварке алюминия для качественного формирования корня шва. В формуле длины L, величина оставшейся части разделки (участок постоянного сечения) не должна быть меньше наружной ширины корневого шва, которая при сварке теплопроводным швом до 3 раз превышает толщину стыка.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение равнопрочности шва и основного металла при исключении концентраторов напряжений в корне шва, и уменьшении усадки сварного соединения.

Технический результат, достигаемый при решении этой задачи, заключается в уменьшении зоны нагрева; в исключении дефектов сварки; в температурно-временном разделении швов, заполняющих пространство между скосами кромок двух деталей, и в исключении влияния заполняющих валиков на формирование корня шва.

Технический результат достигается тем, что в способе сварки деталей из алюминиевого сплава, включающем выполнение выступа кромок деталей, разделку кромок деталей с приданием им скоса, сборку стыка выступов кромок, сварку стыка, заполнение пространства между скосами кромок двух деталей, согласно изобретению, выступы кромок деталей выполняют толщиной d от 3,0 до 6,0 мм при толщине стенки деталей t≥8,0 мм в соответствии с соотношением d/t≤0,75. Длина выступа кромок удовлетворяет условию L<(3d+Δ), где Δ - припуск на усадку стыкового шва. Разделывают кромки деталей с углом разделки кромок в интервале 65°<α<75° градусов. Выполняют однопроходную сварку стыка соединения в среде инертного газа автоматической дуговой сваркой с формированием корня шва на весу с шириной шва B<L. После охлаждения корня шва заполняют пространство между скосами двух кромок валиками многопроходной дуговой сваркой в смеси защитных газов с использованием присадочной проволоки.

Совокупность перечисленных существенных признаков обеспечивает получение технического результата - уменьшение зоны нагрева, исключение дефектов сварки, температурно-временное разделение швов, заполняющих пространство между скосами кромок двух деталей, и исключении влияния заполняющих валиков на формирование корня шва.

Это позволяет решить задачу обеспечения равнопрочности шва и основного металла при исключении концентраторов напряжений в корне шва и уменьшении усадки сварного соединения.

Достигаемый результат обеспечивается не только наличием отличительных признаков, но и зависит от взаимодействия их с другими существенными признаками заявляемого способа. Это позволяет расширить функциональные возможности способа, обеспечить решение задачи.

Расширенная функция, обеспечиваемая известными и отличительными признаками, и получение неочевидного результата от использования этих признаков в виде формирования корня шва с выпуклостью с обратной стороны и с плавным переходом к основному металлу за счет сварки в гелии свидетельствует о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Краткое описание чертежей

На фиг. 1 показано соединение деталей перед сваркой.

На фиг. 2 показано схематичное изображение сварного соединения после выполнения корня шва.

На фиг. 3 показано последовательное заполнение разделки кромок многопроходными валиками.

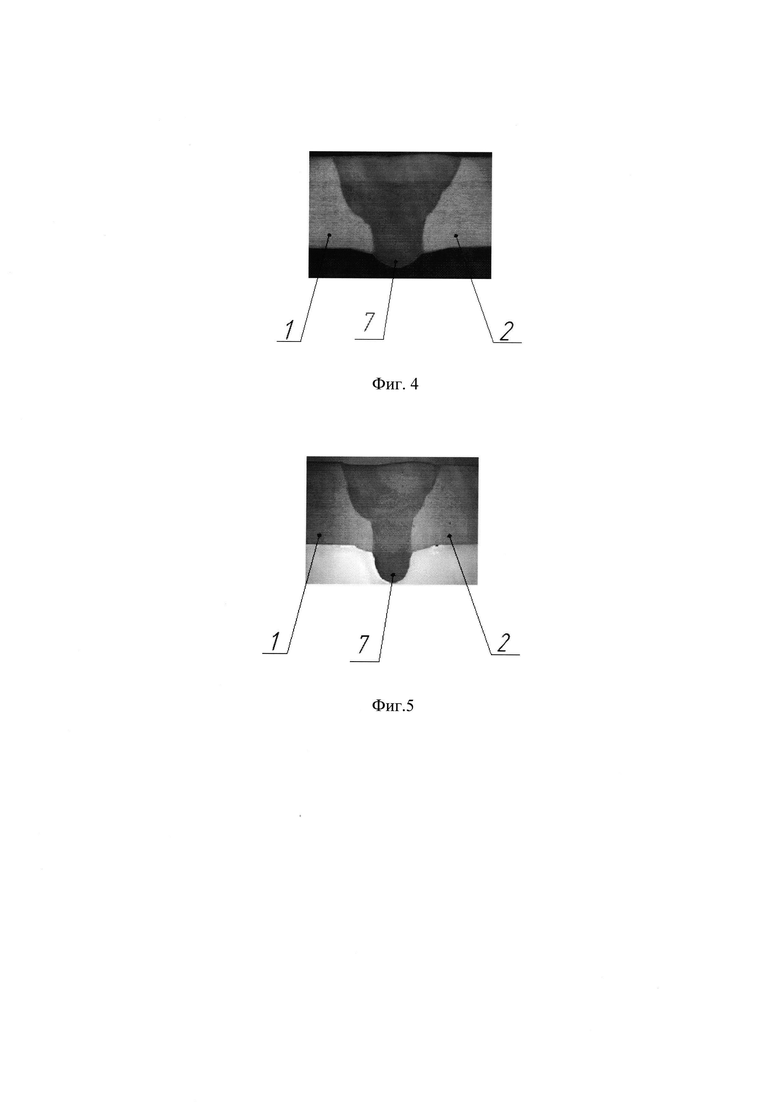

На фиг. 4 показан снимок шлифа поперечного сечения сварного соединения образца из сплава АМг6 толщиной 12 мм.

На фиг. 5 показан снимок шлифа поперечного сечения сварного соединения образца из сплава АМг6 толщиной 12 мм с дефектом в виде провисания корня шва.

Варианты осуществления изобретения

Описанным в патенте способом можно сваривать и плоские и цилиндрические детали из сплавов алюминия с магнием. Далее будет описан один из вариантов осуществления изобретения - автоматическая дуговая сварка неплавящимся электродом в среде инертных газов модельных образцов в виде пластин толщиной от 8,0 мм и более из алюминиевого сплава АМг6, так как технический результат для других алюминиево-магниевых сплавов аналогичен рассмотренному здесь.

В описании используются термины, принятые в национальном стандарте РФ ГОСТ Ρ 58904-2020/ISO/TR 25901-1:2016 и в ГОСТ Ρ 50.05.08-2018.

Выступ кромки - часть расплавляемой поверхности, которая поддерживает сварочную ванну.

Разделка кромок - придание кромкам, подлежащим сварке, необходимой формы.

Угол разделки кромок - угол α между скошенными кромками свариваемых деталей.

Скос кромки - прямолинейный наклонный срез кромки, подлежащей сварке.

Стыковое соединение - тип соединения, при котором детали лежат приблизительно в одной плоскости друг напротив друга под углом от 135° до 180°.

Проход, валик - металл, переплавленный или наплавленный за однократное перемещение электрода, сварочной горелки или газовой горелки.

Однопроходная сварка - сварка, при которой сварной шов выполняется за один проход.

Граница наружной поверхности прохода - продольная граница между валиками, или между валиком и основным материалом.

Корень (шва) - зона на стороне, противоположной той, на которой выполнялась сварка.

Выпуклость корня шва - часть одностороннего сварного шва со стороны его корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности корня шва над указанным уровнем).

Непровар - дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок основного металла или поверхностей ранее выполненных валиков сварного шва.

Вогнутость корня шва - дефект в виде углубления на поверхности обратной стороны сварного одностороннего шва (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей).

Как показано на фиг. 1, в сварке участвуют деталь 1 и деталь 2. На деталях 1 и 2 выполняют выступы 3 кромок деталей. Выступы 3 кромок деталей 1 и 2 выполняют толщиной d (мм) от 3,0 до 6,0 мм при толщине t≥8,0 стенки деталей 1 и 2 мм в соответствии с соотношением d/t≤0,75. Опытным путем было установлено, что:

1. - Если 3,0<d<6,0 мм, то при t≥8,0 мм соотношение d/t≤0,75.

2. - Если d>6,0 мм то не обеспечивается качественное формирование шва со сквозным проваром.

Это позволяет получить технический результат в виде уменьшения зоны нагрева за счет однопроходной сварки стыка соединения в гелии. Увеличение толщины выступов 3 кромок деталей 1 и 2, как правило, приводит к увеличению зоны нагрева. Применение инертного газа в виде гелия не приводит к значительному увеличению зоны нагрева, что не влияет на выпуклость корня шва с обратной стороны.

Длина выступа 3 кромок деталей 1 и 2 должна удовлетворять условию L<(3d+Δ), где Δ - припуск на усадку стыкового шва.

Если L>(3d+Δ), то это приводит к увеличению количества заполняющих валиков и, соответственно, степени тепловложения в сварное соединение, что способствует увеличению усадки соединения.

Выполнение условия L<(3d+Δ) позволяет получить технический результат в виде уменьшения зоны нагрева и уровня усадки сварного соединения.

Далее выполняют разделку кромок деталей 1 и 2 с приданием им скоса 4. Разделывают кромки деталей 1 и 2 с углом α разделки кромок в интервале от 65 до 75 градусов.

В результате проведения эксперимента было установлено, что если выбрать угол разделки кромок α<65° , то при выполнении заполняющих валиков 8, 9, 10, 11, 12, 13, 14, 15 происходит скопление дефектов на границе этих валиков и скосов 4 кромок деталей 1 и 2, которые в дальнейшем могут служить концентраторами напряжений сварного шва и негативно повлиять на равнопрочность сварного соединения.

Если выбрать угол α>75° , то это приводит к увеличению ширины пространства 5 между скосами 4 кромок деталей 1 и 2, что в свою очередь, приводит к увеличению объема присадочного материала для полного заполнения пространства 5 между скосами 4 кромок двух деталей 1 и 2 из-за увеличения количества заполняющих валиков. Это приводит к более длительному высокотемпературному термическому циклу сварки, который способствует увеличению зоны нагрева и усадки сварного соединения.

Выполнение угла разделки кромок 65°<α<75° позволяет получить технический результат, который заключается в формировании соединения без несплавлений и без неполного заполнения пространства 5 между валиками и скосами 4 кромок деталей 1 и 2. Это исключает дефекты сварки.

Соединяют детали 1 и 2 таким образом, чтобы выступы 3 кромок деталей 1 и 2 состыковались друг с другом, и образовали стыковое соединение, как показано на фиг. 1 и 2.

Как показано на фиг. 1, выполняют однопроходную сварку стыка 6 деталей 1 и 2 в среде инертного газа автоматической дуговой сваркой с формированием корня шва 7 (фиг. 2) на весу. При этом шов стыка 6 выполняют шириной В, удовлетворяющей условию В<L, где L - длина выступа 3 кромок деталей 1 и 2.

Если В>L, то происходит увеличение зоны нагрева с возможным расплавлением скосов 4 кромок деталей 1 и 2. Это может привести к уменьшению эффективности проплавления и появлению дефекта сварки в виде непровара. В этом случае для формирования корня шва 7 с выпуклостью с обратной стороны необходимо увеличение тепловложения в сварное соединение. Это, в свою очередь, может привести к увеличению усадки соединения.

Выполнение условия В<L обеспечивает технический результат в виде уменьшения зоны нагрева и исключения дефекта сварки в виде непровара стыка 6 свариваемых деталей 1 и 2.

При однопроходной сварке стыка 6 деталей 1 и 2 в качестве инертного газа используют гелий.

По результатам проведенных экспериментов было установлено, что при сварке без гелия (в аргоне) корень шва 7 при соединении стыка 6 формируется с дефектом в виде вогнутости с обратной стороны свариваемых деталей 1 и 2.

За счет более высокого потенциала ионизации гелия обеспечивается формирование высококонцентрированной дуги с повышенной проплавляющей способностью и относительно узкого по форме шва при однопроходной сварке со сквозным проваром и формированием корня шва 7 с выпуклостью с обратной стороны и с плавным переходом к основному металлу деталей 1 и 2.

Это позволяет получить технический результат в виде уменьшения зоны нагрева за счет однопроходной сварки стыка 6 соединения и в исключении дефектов сварки в виде вогнутости корня шва 7 с обратной стороны.

Как показано на фиг. 2 и на фиг. 3 после охлаждения корня шва 7 заполняют пространство 5 между скосами 4 кромок деталей 1 и 2 валиками 8, 9, 10, 11, 12, 13, 14, 15 многопроходной дуговой сваркой в смеси защитных газов (аргон + гелий в соотношении 30% Ar и 70% Не) с использованием присадочной проволоки. Для алюминиевых сплавов весьма эффективно с точки зрения производительности применение смеси, состоящей из 70% Не и 30% Ar. В этом случае значительно увеличивается толщина металла, свариваемого за один проход, и улучшается формирование шва [Акулов А.И. Технология и оборудование сварки плавлением / А.И. Акулов, Г.А. Бельчук, В.П. Демянцевич. - М.: Машиностроение, 1977 г.].

Это позволяет получить технический результат в виде исключения влияния заполняющих валиков 8, 9, 10, 11, 12, 13, 14, 15 на формирование корня шва 7 при полном заполнении пространства 5 между скосами 4 кромок деталей 1 и 2.

При заполнении пространства 5 между скосами 4 кромок деталей 1 и 2 первый валик 8 выполняют без смещения относительно стыка 6.

Как показано на фиг. 3, после выполнения валика 8 следующие валики наносят со смещением. Валик 9 смещают относительно валика 8 на 40-60% его ширины. Таким же образом валик 10 смещают относительно валика 8, валик 11 смещают относительно валика 10, валик 12 смещают относительно валика 11, валик 13 смещают относительно валика 12, валик 14 смещают относительно валика 13, валик 15 смещают относительно валика 14.

Опытным путем было установлено следующее. Если смещение валиков 9, 10, 11, 12, 13, 14, 15 относительно предыдущих выполняли меньше 40% или больше 60%, то нарушалась последовательность заполнения пространства 5 валиками 9, 10, 11, 12, 13, 14, 15, что требовало формирования дополнительных валиков. Это приводило к увеличению тепловложения в сварное соединение и, соответственно, к усадке соединения в целом.

При заполнении пространства 5 валиками 9, 10, 11, 12, 13, 14, 15 со смещением в интервале 40-60% относительно предыдущих, обеспечивается формирование шва без дополнительного тепловложения. Это позволяет получить технический результат в виде исключения дефектов сварки и уменьшения усадки соединения.

Кроме этого, с целью уменьшения провисания корня шва 7 в заявляемом способе используют технологию прерывистого формирования шва заполняющих валиков 8, 9, 10, 11, 12 и 13. Технология заключается в охлаждении каждого из валиков 8, 9, 10, 11, 12 и 13 до комнатной температуры после первоначальных шести проходов. При этом границы между заполняющими валиками 13, 14 и 15 верхнего слоя и границы между валиками 14 и 15 и скосами 4 выполняют выше наружной поверхности свариваемых деталей 1 и 2.

Это позволяет получить сварное соединение с усилением шва с наружной стороны и обеспечить равнопрочность шва и основного металла.

Это позволяет получить технический результат в виде температурно-временного разделения швов, заполняющих пространство 5 между скосами 4 кромок деталей 1 и 2, и исключения влияния заполняющих валиков 8, 9, 10, 11, 12, 13, 14, 15 на формирование корня шва 7.

Как показано на фиг. 4, сварка с реализацией этих решений позволила обеспечить качественное формирование корня 7 сварного шва между деталями 1 и 2 с плавным переходом к основному металлу деталей 1 и 2 без наружных и внутренних дефектов.

Как показали результаты проведенных экспериментов, при выполнении заполняющих валиков 8, 9, 10, 11, 12 и 13 без охлаждения швов до комнатной температуры наблюдается значительное провисание корня шва 7 (фиг. 5) за счет усадочных явлений и его выдавливание. При чрезмерном провисании корня шва 7 с нежелательной конфигурацией в виде резких переходов (концентраторов напряжений) от обратного валика к основному металлу равнопрочность сварного соединения уменьшается. Это приводит к тому, что работоспособность сварного соединения ухудшается.

В предлагаемом техническом решении процесс сварки сплава АМг6 в среде гелия обеспечивает качественное формирование корня шва 7 с выпуклостью с обратной стороны и с плавным переходом к основному металлу деталей 1 и 2, а заполнение пространства 5 между скосами 4 кромок деталей 1 и 2 первоначально шестью разделенными по температуре и времени валиками 8, 9, 10, 11, 12 и 13 позволяет за счет их охлаждения до комнатной температуры сохранить плавность перехода от корня шва 7 к основному металлу и, тем самым, обеспечить отсутствие нежелательной конфигурации в виде резких переходов (концентраторов напряжений) и дефектов в виде провисания корня шва 7. При этом за счет равнопрочности сварного соединения обеспечивается его работоспособность. В этом заключается расширенная функция, обеспечиваемая известными и отличительными признаками неочевидность технического решения.

Промышленная применимость

Наиболее эффективно выглядит использование способа сварки деталей из алюминиевого сплава в протяженных конструкциях переменного сечения в виде контейнеров и корпусов различного производственного назначения, работающих в условиях циклического нагружения и давления агрессивной среды. Там, где в конструкциях присутствуют элементы жесткости, например, шпангоуты и предъявляются повышенные требования к геометрии изделия в целом и к качеству сварных швов, в частности.

Реализованный на практике предлагаемый способ сварки деталей из алюминиевого сплава, подтвердил технический результат, заключающийся в уменьшении зоны нагрева за счет однопроходной сварки стыка соединения; в исключении дефектов сварки; в температурно-временном разделении швов, заполняющих пространство между скосами кромок деталей и в исключении влияния заполняющих валиков на формирование корня шва.

В целом, рассмотренный вариант выполнения изобретения был реализован на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это подтверждает его работоспособность и промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2553769C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2006 |

|

RU2355540C2 |

| СПОСОБ СВАРКИ СТЫКОВ ТРУБ ПРИ ИЗГОТОВЛЕНИИ ТРУБОПРОВОДОВ | 2003 |

|

RU2229968C1 |

Изобретение относится к способу сварки деталей из алюминиевых сплавов и может быть использовано в машиностроении, авиастроении, в атомной энергетике, в нефтехимической, газовой и других отраслях промышленности. Выполняют выступы кромок деталей толщиной d от 3,0 до 6,0 мм. Толщина стенки деталей t≥8,0 мм, d/t≤0,75. Длина выступа кромок L<(3d+Δ), где Δ - припуск на усадку стыкового шва. Разделывают кромки деталей с углом разделки кромок в интервале 65°<α<75°. Выполняют однопроходную сварку стыка соединения в среде инертного газа автоматической дуговой сваркой. Формируют корень шва на весу с шириной шва В<L. Охлаждают корень шва. Заполняют пространство между скосами двух кромок валиками многопроходной дуговой сваркой в смеси защитных газов с использованием присадочной проволоки. Кроме того, первый валик выполняют по центру относительно стыка. Каждый последующий валик после первого смещают относительно предыдущего на 40-60% его ширины. Первые шесть валиков выполняют после охлаждения каждого предыдущего до комнатной температуры, а начиная с седьмого, валики выполняют без промежуточного охлаждения. Технический результат заключается в повышении качества сварных соединений деталей за счет уменьшения зоны нагрева, исключения дефектов сварки, температурно-временного разделения швов, заполняющих пространство между скосами кромок двух деталей, и исключения влияния заполняющих валиков на формирование корня шва. 7 з.п. ф-лы, 5 ил.

1. Способ сварки деталей из алюминиевого сплава, включающий выполнение выступа кромок деталей, разделку кромок деталей с приданием им скоса, сборку стыка выступов кромок и сварку стыка с заполнением пространства между скосами кромок двух деталей, отличающийся тем, что выступы кромок деталей выполняют толщиной d от 3,0 до 6,0 мм при толщине стенки деталей t≥8,0 мм в соответствии с соотношением d/t≤0,75, с длиной выступа кромок L<(3d+Δ), где Δ - припуск на усадку стыкового шва, разделывают кромки деталей с углом разделки кромок в интервале 65°<α<75°, выполняют однопроходную сварку стыка соединения в среде инертного газа автоматической дуговой сваркой с формированием корня шва на весу с шириной шва В<L, осуществляют охлаждение корня шва и заполняют пространство между скосами двух кромок валиками многопроходной дуговой сваркой в смеси защитных газов с использованием присадочной проволоки.

2. Способ сварки по п. 1, отличающийся тем, что сваривают детали из алюминиевого сплава АМг6.

3. Способ сварки по п. 2, отличающийся тем, что однопроходную сварку стыка соединения выполняют в среде гелия.

4. Способ сварки по п. 1, отличающийся тем, что при заполнении пространства между скосами двух кромок первый валик выполняют по центру относительно стыка.

5. Способ сварки по п. 1, отличающийся тем, что каждый последующий валик после первого смещают относительно предыдущего на 40-60% его ширины.

6. Способ сварки по п. 1, отличающийся тем, что первые шесть валиков, заполняющих пространство между скосами двух кромок, выполняют после охлаждения каждого предыдущего до комнатной температуры, а начиная с седьмого, валики выполняют без промежуточного охлаждения.

7. Способ сварки по п. 1, отличающийся тем, что заполнение пространства между скосами двух кромок выполняют в смеси защитных газов аргон + гелий в соотношении 30% Ar и 70% Не.

8. Способ сварки по п. 1, отличающийся тем, что заполнение пространства между скосами двух кромок завершают при положении границ между валиками и положении границ между валиками и скосами выше наружной поверхности свариваемых деталей.

| СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2006 |

|

RU2355540C2 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ИНЕРТНЫХ ГАЗАХ СТЫКОВЫХ СОЕДИНЕНИЙ РАЗНОРОДНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2357841C2 |

| CN 101905365 B, 28.12.2011 | |||

| CN 101337301 A, 07.01.2009. | |||

Авторы

Даты

2022-11-24—Публикация

2022-04-08—Подача