(54) СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОЮВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРОВ | 1992 |

|

RU2081094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ОТ УГЛЕРОДА И КАРБИДОВ ПЛАВЛЕНОГО ДИОКСИДА ЦИРКОНИЯ | 2017 |

|

RU2672972C2 |

| Способ получения плавленых огнеупоров | 1985 |

|

SU1333670A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2229457C2 |

| Шихта для изготовления огнеупорных изделий | 1990 |

|

SU1719361A1 |

| Шихта для изготовления циркониевых огнеупоров | 1980 |

|

SU1068403A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА ИЗ ЦИРКОНИЙСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1999 |

|

RU2167128C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 1998 |

|

RU2168484C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКИ ЧИСТОГО ПЛАВЛЕНОГО ДИОКСИДА ЦИРКОНИЯ ПУТЕМ ДУГОВОГО РАЗЛОЖЕНИЯ ЦИРКОНА | 2020 |

|

RU2746386C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2087287C1 |

Изобретение относится к производству огне упоров и может быть использовано при изготовлении огнеупоров, например, стаканов-дозат ров стали, вкладышей шиберных затворов и огнеупоров для высокотемпературных агрегатов. Известны способы изготовления огнеупорного материала на основе двуокиси циркония и стабилизирующей добавки путем смешения компонентов с последующим плавлением при 2400-2800 С 1. Известен также способ получения плавленых огнеупоров плавкой бадделеитового концентрата и стабилизирующей добавки, в качестве кот рой используют двуокись циркония, путем подачи щихты в зону действия злектродугового разряда при одновременном вертикальном пере мещении злектродов по мере наплавления .блока 2. Недостатком известных способов является невысокая механическая прочность и плотность получаемых материалов и большие знергозатраты на дробление крупнотонажных наплавленных блоков. Цель изобретения - повышение механической прочности и плотности плавленого материала и обеспечение самодробления наплавленного блока. Поставленная цель достигается тем, что готовят шихту из бадделеитового концентрата, содержащего двуокись циркония 80-99 мас.%, и шихту из бадделентового концентрата в смеси со стабилизирующей добавкой, например известняком, в количестве 8-13 мас.% по окиси кальция. Шихту подают в зону действия злектродугового разряда поочередно в виде порций, содержащих и не содержащих стабилизирующую добавку при весовом соотношении порций (1:1) (1:5). По мере образования блока злектроды перемещают в вертикальном направлении. Блок плавленого материала, полученный 6 результате такого способа элeктpoплaвки по высоте имеет равный химический н фазовый состав и различную величину термического расширения, в результате чего при охлаждении происходит саморасслаивание блока на отдельные куски, которые можно подвергать механизированной переработке, например в щековых

8939664

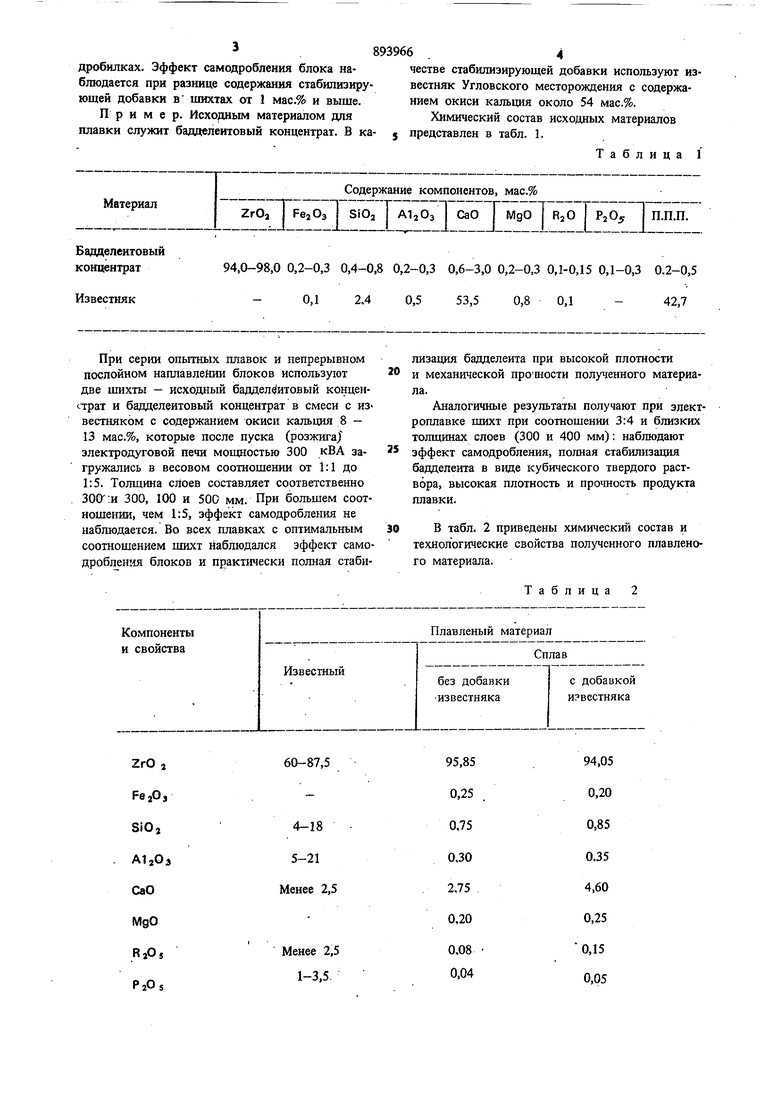

дробилках. Эффект самодробления блока на-честве стабилизирующей добавки используют изблюдается при разнице содержания стабилизиру-вестняк Угловского месторождения с содержающей добавки в шихтах от 1 мас.% и выше. Пример. Исходным материалом для плавки служит бадделеитовый концентрат. В ка- 5 представлен в табл. 1. Известняк 0,12,4

При серии опытных плавок и непрерывном послойном наплавлейии блоков используют две шихты - исходный бадделеитовый концеистрат и бадделеитовый концентрат в смеси с известняком с содержанием окиси кальция 8 - 13 мас.%, которые после пуска (розжига) злектродуговой печи мощностью 300 кВА загружались в весовом соотношении от 1:1 до 1:5. Толщина слоев составляет соответственно 300 :и 300, 100 и 500 мм. При большем соотношении, чем 1:5, зффект самодробления не наблюдается. Во всех плавках с оптимальным соотношением шихт наблюдался зффект самодробления блоков и практически полная стаби60-87,5

4-18

5-21

Менее 2,5

Менее 2,5 1-3,5

нием окиси кальция около 54 мас.%.

Химический состав исходных материалов

Таблица 1

лизация бадделеита при высокой плотности

и механической проашсти полученного материала.

А1{алогичные результаты получают при электроплавке шихт при соотношении 3:4 и близких толщинах слоев (300 и 400 мм): наблюдают зффект самодробления, полная стабилизация бадцелеита в виде кубического твердого раствора, высокая плотность и прочность продукта плавки.

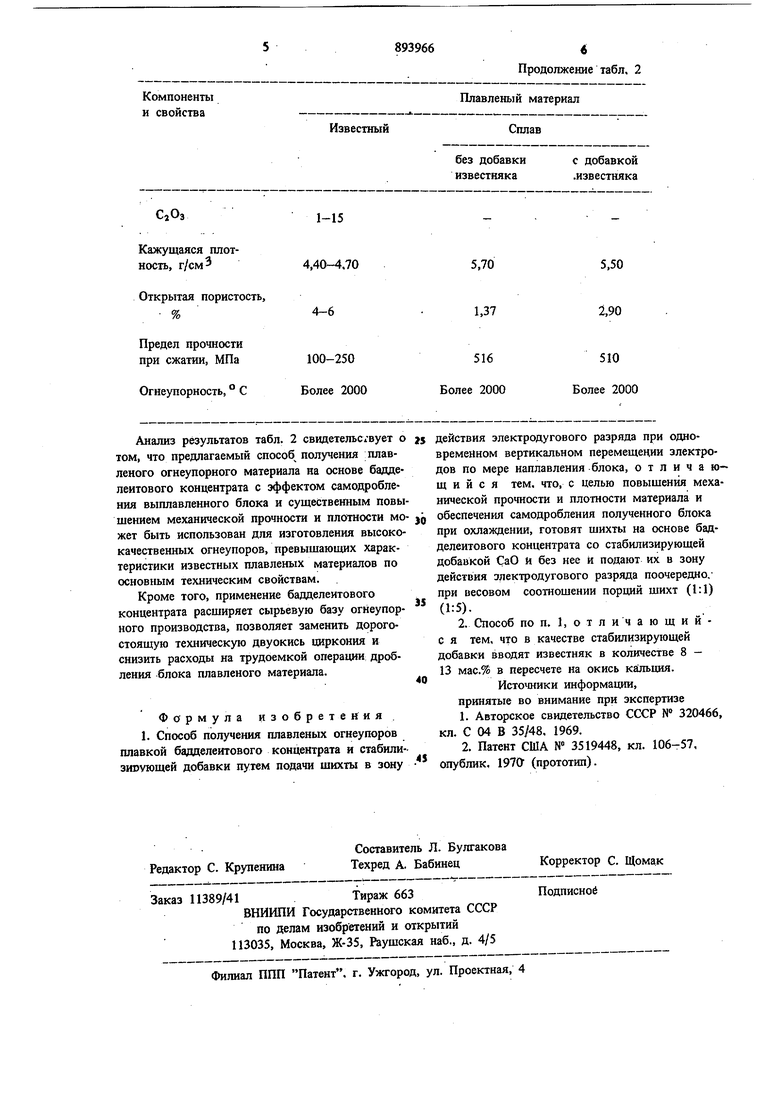

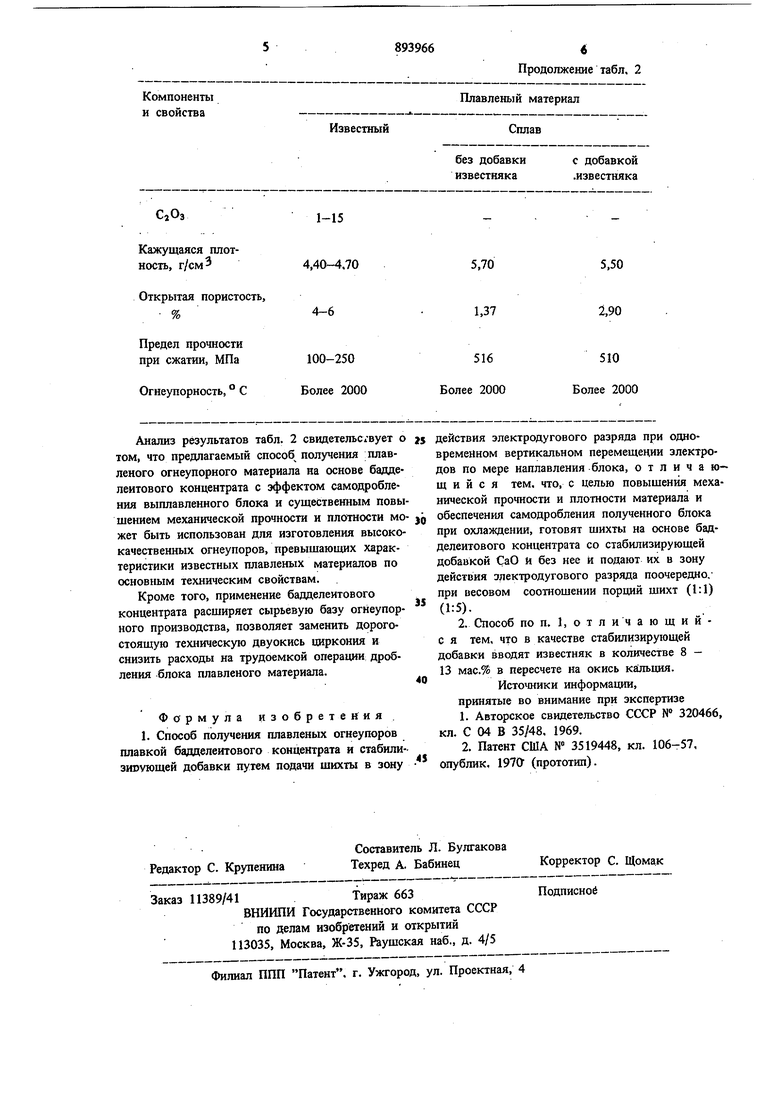

В табл. 2 приведены химический состав и технологические свойства полученного плавленого материала.

Таблица 2

94,05 0,20 0,85 0,35 4,60 0,25 0,15 0,05 0,553,50,8 ОД-42,7

Компоненты н свойства

Известный

СаОз

Кажущаяся плотность, г/см

Открытая пористость.

Предел прочности при сжатии, МПа

Огнеупорность, ° С Анализ результатов табл. 2 свидетельсгвует о том, что предлагаемый способ получения плавленого огнеупорного материала на основе бадделеитового концентрата с зффектом самодробпения выплавленного блока и существенным повы шением механической прочности и плотности мо жет быть использован для изготовления высококачественных огнеупоров, превышающих характеристики известных плавленых материалов по основным техническим свойствам. Кроме того, применение бадделеитового концентрата расширяет сырьевую базу огнеупор кого производства, позволяет заменить дорогостоящую техническую двуокись циркония и снизить расходы на трудоемкой операции дробления блока плавленого материала. Формула изобретения 1. Способ получения плавленых огнеупоров плавкой бадделеитового концентрата и стабилизнсующей добавки путем подачи шихты в зону

Продолжение табл. 2 Плавленый материал Сплав

без добавки

с добавкой известняка .известняка

5,50 2,90

510 Более 2000 действия электродугового разряда при одновременном вертикальном перемещении электродов по мере наплавления -блока, о т л и ч а ю- щ и и с я тем, что, с целью повыщения механической прочности и плотности материала и обеспечения самодробления полученного блока при охлаждении, готовят шихты на основе бадделеитового концентрата со стабилизирующей добавкой СаО и без нее и подают их в зону действия электродугового разряда поочередно, при весовом соотношении порций шихт (1:1) (1:5). 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что в качестве стабилизирующей добавки вводят известняк в количестве 8 13 мас.% в пересчете на окись кальция. ИСТО1ШИКИ информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 320466, кл. С 04 В 35У48, 1969. 2.Патент США № 3519448, кл. 106-57, опублик, 1970 (прототип).

Авторы

Даты

1981-12-30—Публикация

1980-05-26—Подача