Изобретение относится к огнеупорной промышленности и, в частности, касается изготовления огнеупоров для футеровки высокотемпературных агрегатов, таких как плавильные печи, ковши и тигли для выплавки, обработки и транспортировки различных металлов.

Известно получение керамического материала, используемого в качестве модифицирующей добавки к огнеупорам, из смеси циркона с глиноземом (см. заявка Франции №2595600, С 04 В 35/46, 18.09.87).

Основным недостатком известного технического решения является недостаточная активность полученного материала при изготовлении огнеупорных изделий. Наиболее близким по технической сущности к заявляемому решению является шихта для получения композиционного порошкового материала, включающая, мас.%: бадделеитовый концентрат 50-95 и брусит 5-50, (см. патент РФ 2167128, С 04 В 35/482).

При использовании керамического материала, полученного известньм способом в производстве огнеупорных изделий, наблюдается повышенная хрупкость и недостаточная трещиностойкость.

Задачей предлагаемого изобретения является разработка такого состава шихты, который бы обеспечил улучшение таких характеристик керамического материала, как прочность и трещиностойкость.

Поставленная задача достигается тем, что шихта для получения композиционного керамического материала, включающая бадделеитовый концентрат с бруситом, согласно изобретению дополнительно содержит каолин с содержанием основных компонентов, мас.%: оксиды алюминия 39-40, кремния 46-47, железа и титана 4,5-5,5, при этом размер частиц компонентов в шихте составляет 8-9 мкм. Соотношение бадделеитового концентрата и брусита в мас.% 85:15, при следующем соотношении компонентов в шихте, мас.%:

Бадделеитовый концентрат и брусит 45-55

Каолин 45-55

Преимущество предлагаемого изобретения заключается в том, что используют минеральное многокомпонентное по составу сырье, позволяющее одновременно стабилизировать диоксид циркония и получить жаростойкую керамику. Введение каолинов в состав шихты обеспечивает хорошую текучесть шликера, его высокую седиментационную и агрегативную устойчивость, хорошую заполняемость форм для отливки изделий.

Увеличение крупности частиц выше 9 мкм приводит к быстрому расслаиванию суспензии, а увеличение дисперсности за заявленным нижним пределом размера частиц вызывает значительное повышение вязкости, ухудшает литейные свойства суспензии и соответственно качество отливки.

Заявленный качественный и количественный состав шихты оптимального гранулометрического состава позволит получать керамические изделия с улучшенными эксплуатационными свойствами.

ПРИМЕР. Порошки с размером частиц менее 50 микрон бадделеитового концентрата (~96% оксида циркония) и предварительно отожженного при 850°С брусита (в мас.%: оксиды магния 69, кальция 11, кремния 1,9, железа 1,0) смешивали и подвергали размолу в планетарной мельнице в течение 1 часа, поддерживая их соотношение в шихте в пределах 85:15. Полученную шихту термообрабатывали в печи СШВЭ при температуре 1650°С в течение часа в вакууме, полученный порошок подвергали размолу в дезинтеграторе "ДЕЗИ 11М1Ф", в результате которого размер частиц составил 8-9 мкм. Полученный порошковый материал смешивали с каолинами, содержащими основные компоненты, мас.%: оксиды алюминия 39-40, кремния 46-47, железа и титана 4,5-5,5, в соотношении 50:50 мас.% и готовили шликер, добавляя жидкое стекло и воду не более 40%. Водный шликер подвергали обработке в планетарной мельнице "САНД" в течение 2 часов, затем заливали его в гипсовую форму, избыток воды из шликера всасывается в мелкие поры гипсовой формы, а у ее стенок наращивается слой сырого черепка. После достижения нужной толщины излишек выливают из формы. После выдержки изделия в форме и, таким образом, сокращения в размерах тигель легко извлекают, сушат и спекают в вакууме при 1400°С. Определены эксплуатационные характеристики полученного керамического тигля: кажущаяся пористость 12,4%, кажущаяся плотность 1,62 г/см3, термостойкость (при 1500°С, среда - воздух) 15 теплосмен.

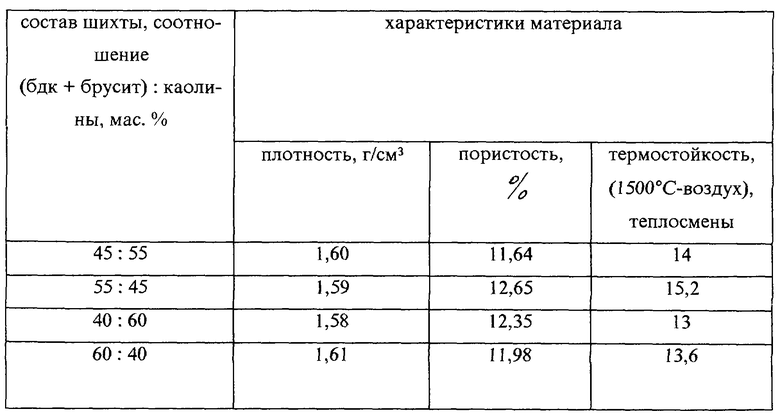

Данные, полученные в результате исследований представлены в таблице.

Таким образом, предлагаемый состав позволит получить керамический материал, удовлетворяющий эксплуатационным характеристикам огнеупорных изделий, в частности тиглей для плавки металла при значительном сокращении затрат на производство за счет использования минерального сырья. Стойкость тиглей для плавки металла в медицинской промышленности состава Cr2O3·SiO2·Аl2O3 составляет 10 теплосмен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА ИЗ ЦИРКОНИЙСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1999 |

|

RU2167128C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО ПОРОШКА НА ОСНОВЕ НИТРИДА КРЕМНИЯ И ДИОКСИДА ЦИРКОНИЯ И ШИХТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351435C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПСЕВДОСПЛАВА ВОЛЬФРАМ-МЕДЬ | 1993 |

|

RU2043867C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ЦИРКОНИЯ | 1992 |

|

RU2053209C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРОВ | 1992 |

|

RU2081094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 1998 |

|

RU2168484C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2389710C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2132312C1 |

Изобретение относится к огнеупорной промышленности, в частности, к изготовлению огнеупоров для футеровки высокотемпературных агрегатов, таких как плавильные печи, ковши и тигли для выплавки, обработки и транспортировки различных металлов. Шихта содержит бадделеитовый концентрат с бруситом и каолин, причем размер частиц компонентов составляет 8-9 мкм, а соотношение бадделеитового концентрата и брусита в мас.% 85:15, при следующем соотношении компонентов в шихте, мас. %: бадделеитовый концентрат и брусит 45-55, каолин 45-55. Материалы, полученные из указанного минерального сырья, имеют улучшенные характеристики прочности и трещиностойкости при значительном сокращении затрат на производство. 1 табл.

Шихта для получения композиционного материала, включающая бадделеитовый концентрат и брусит, отличающаяся тем, что она дополнительно содержит каолин с содержанием основных компонентов, мас.%: оксиды алюминия 39-40, кремния 46-47, железа и титана 4,5-5,5, при этом размер частиц компонентов составляет 8-9 мкм, а соотношение бадделеитового концентрата и брусита, мас.% - 85:15 при следующем соотношении компонентов в шихте, мас.%:

Бадделеитовый концентрат и брусит 45-55

Каолин 45-55

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА ИЗ ЦИРКОНИЙСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1999 |

|

RU2167128C2 |

| Способ приготовления шихты для изготовления конструкционной керамики | 1990 |

|

SU1724646A1 |

| US 4587225 A, 06.05.1986 | |||

| Способ получения гидравлических добавок | 1946 |

|

SU67696A1 |

Авторы

Даты

2004-05-27—Публикация

2002-06-10—Подача