Изобретение относится к производству высокостойких огнеупоров, необходимыми свойствами которых являются высокая прочность и устойчивость изделий в агрессивных средах, и может быть использовано в черной и цветной металлургии, в стекловарении и др. .

Цель изобретения - снижение температуры обжига, повышение прочности и устойчивости в агрессивной среде.

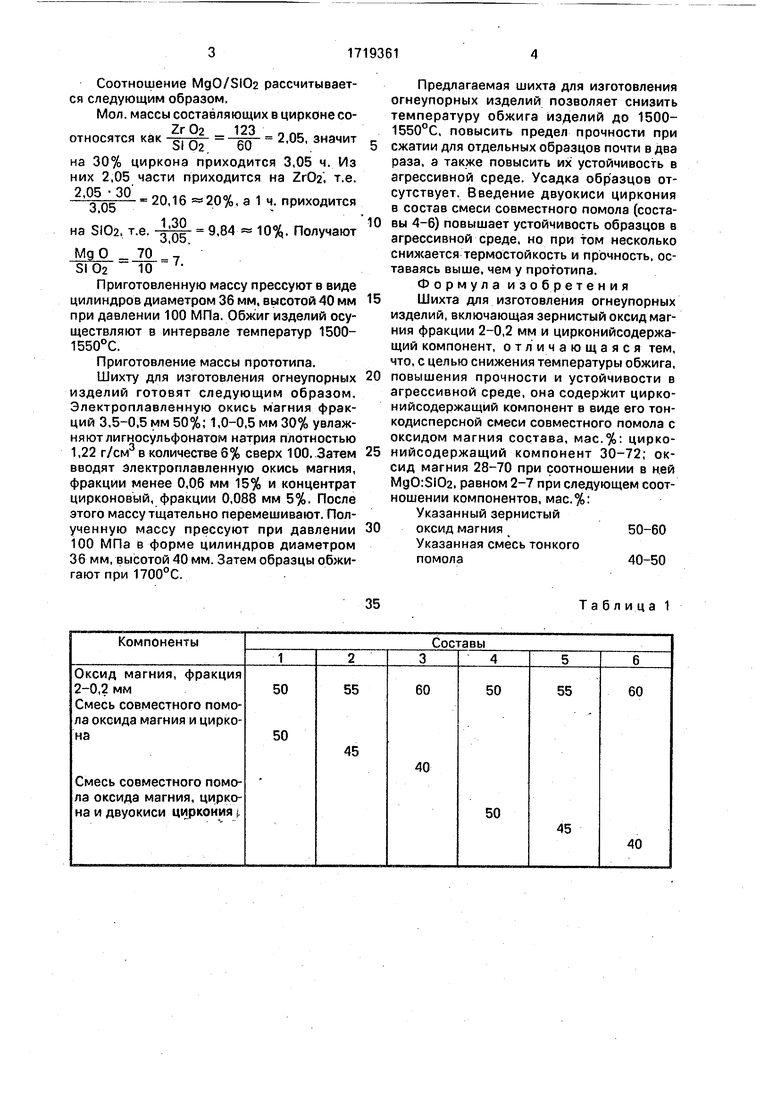

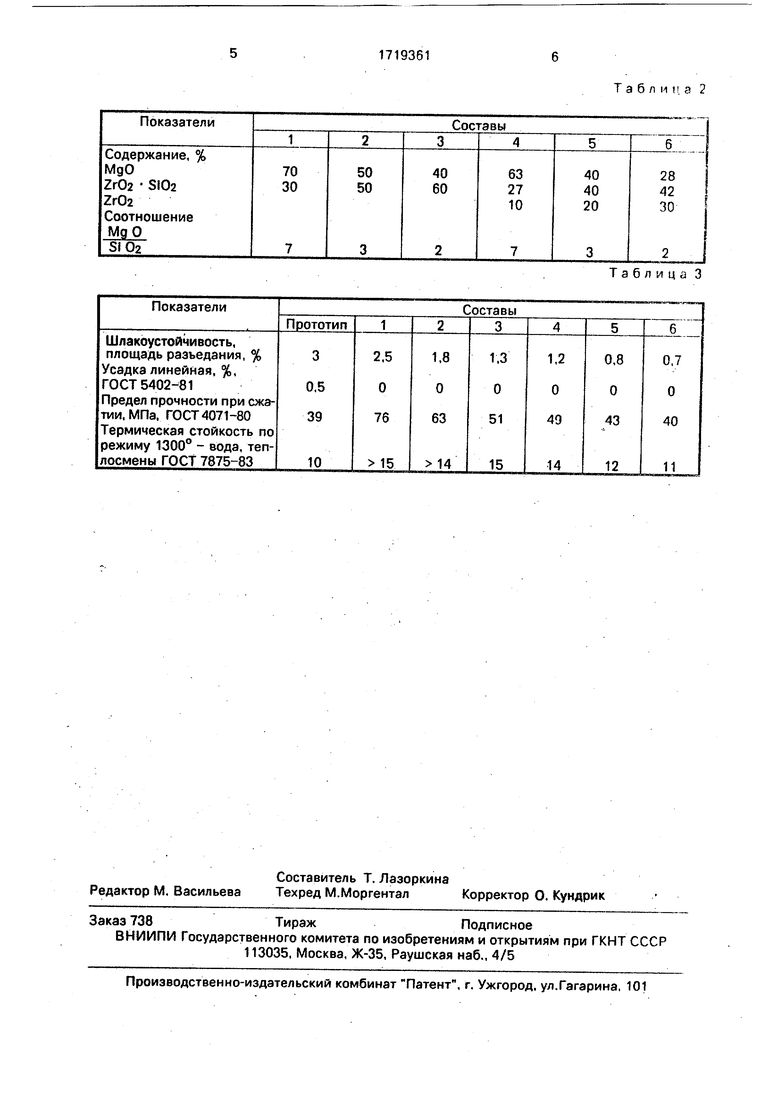

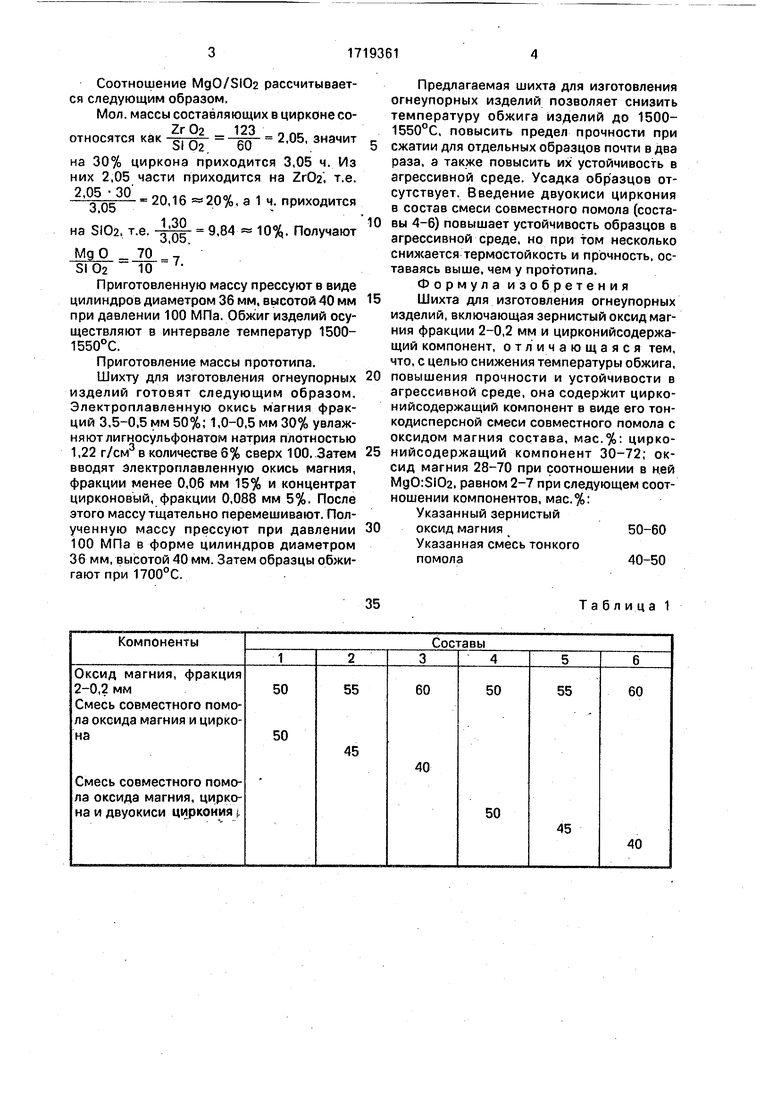

В табл. 1 представлены составы шихт согласно изобретению, в табл. 2 - составы смесей совместного помола, в табл. 3 - свойства образцов.

Для приготовления шихты были использованы следующие материалы:

оксид магния - порошок из плавленого периклаза марки ПППВИ-94, ТУ 14-8-234- 77 или порошок периклазовый спеченный марки ПЛФ, ТУ 14-8-16-71;

в качестве цирконийсодержащей добавки использовали: концентрат цирконовый порошок марки КЦП, ОСТ 48-82-81:

двуокись циркония - бадделеитовый концентрат (порошок марки ПБ-1, ПБ-2, ПБ-3), ТУ 14-8-393-82;

лигносульфонат технический марок А и В ЛСТ (0-1,22-1,25т/см3), ОСТ 13-183- 83.

Пример. Оксид магния зернистостью 2-0,2 в количестве 50% увлажняют 5-6% (сверх 100) временной связки: лигносульфо- натом натрия плотностью 1,22-1,25 г/см3, перемешивают и добавляют 50% смеси совместного помола состава:.

оксид магния 70;

цирконовый концентрат 30. Полученную смесь тщательно перемешивают.

Смесь совместного помола (ССП) приготавливают в вибромельнице в течение 1-2 ч до фракции 0,088 мм.

XI

Ю

Ы О

Соотношение MgO/SiOa рассчитывается следующим образом.

Мол. массы составляющих в цирконе со7т f o101

относятся как g. Q Ш .05, значит

на 30% циркона приходится 3,05 ч. Из них 2,05 части приходится на ZrOz, т.е.

Г

20%, а 1 ч. приходится 9,84 10%. Получают

Приготовленную массу прессуют в виде цилиндров диаметром 36 мм, высотой 40 мм при давлении 100 МПа. Обжиг изделий осуществляют в интервале температур 1500- 1550°С.

Приготовление массы прототипа.

Шихту для изготовления огнеупорных изделий готовят следующим образом. Электроплавленную окись магния фракций 3,5-0,5 мм 50%; 1,0-0,5 мм 30% увлажняют лигносульфонатом натрия плотностью 1,22 г/см3 в количестве б% сверх 100. Затем вводят Электроплавленную окись магния, фракции менее 0,06 мм 15% и концентрат цирконовый, фракции 0,088 мм 5%. После этого массу тщательно перемешивают. Полученную массу прессуют при давлении 100 МПа в форме цилиндров диаметром 36 мм, высотой 40 мм. Затем образцы обжигают при 1700°С.

Предлагаемая шихта для изготовления огнеупорных изделий позволяет снизить температуру обжига изделий до 1500- 1550°С, повысить предел прочности при

сжатии для отдельных образцов почти в два раза, а также повысить их устойчивость в агрессивной среде. Усадка образцов отсутствует. Введение двуокиси циркония в состав смеси совместного помола (составы 4-6) повышает устойчивость образцов в агрессивной среде, но при том несколько снижается термостойкость и прочность, оставаясь выше, чем у прототипа. Формула изобретения

Шихта для изготовления огнеупорных изделий, включающая зернистый оксид магния фракции 2-0,2 мм и цирконийсодержа- щий компонент, отличающаяся тем, что, с целью снижения температуры обжига,

повышения прочности и устойчивости в агрессивной среде, она содержит цирко- нийсодержащий компонент в виде его тонкодисперсной смеси совместного помола с оксидом магния состава, мас.%: цирконийсодержащий компонент 30-72; оксид магния 28-70 при соотношении в ней MgO:Si02, равном 2-7 при следующем соотношении компонентов, мас.%: Указанный зернистый

оксид магния50-60

Указанная смесь тонкого помола40-50

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорный мертель | 1991 |

|

SU1827374A1 |

| Мертель для склеивания огнеупорных изделий | 1991 |

|

SU1821460A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245864C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2002 |

|

RU2228310C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2263645C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376262C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНОЙ ОГНЕУПОРНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ | 2008 |

|

RU2383512C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

Изобретение относится к шихтам для изготовления огнеупорных изделий. Цель изобретения - снижение температуры обжига, повышение прочности и устойчивости в агрессивной среде. Шихта для изготовления огнеупорных изделий содержит, мас.%: зернистый оксид магния фракции 2-0,2 мм 50-60, тонкодисперсную смесь совместного помола 40-50, включающую цирконийсо- держащий компонент 30-72, оксид магния 28-70 при соотношении в ней MgO:Si02. равном 2-7. Температура обжига 1500- 1550°С, предел прочности огнеупоров при сжатии 40-76 МПа, шлакоустойчивость (площадь разъедания) 0,7-2,5%, термостойкость

35

Т а б л и ц а 1

Таблица 2

Таблица 3

| Шихта для изготовления огнеупоров | 1975 |

|

SU554251A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для изготовления огнеупорных изделий | 1972 |

|

SU506587A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-15—Публикация

1990-06-06—Подача