(54) СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ИЗ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2010 |

|

RU2441730C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ БЕСКОБАЛЬТОВОЙ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2823589C1 |

| Способ термомеханической обработки мартенситностареющей стали | 1983 |

|

SU1129247A1 |

| ВЫСОКОПРОЧНАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ОКОНЧАТЕЛЬНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НЕЕ | 2004 |

|

RU2254394C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2019 |

|

RU2735308C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2010 |

|

RU2441089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015179C1 |

1

Изобретение относится к метаппургйй и может быть использовано при термомеханической обработке полуфабриката и деталей мартенситностареющих сталей.

Известен способ термомеханйческой обработки, включающий пластическую деформацию в аустенитном состоянии, изотермическую выдержку при температурах дисперсионного твердения аустенита, охлаждение и старение 1. Недостатком этого способа является изотермическая выдержка при температу pax дисперсионного твердения аустенита (500-700 Q, так как вьшеляющиеся в аустените частицы приводят к существе ному снижению пластичности стали ,

Известен способ термомеханической обработки мартенситностареющих сталей;, включающий горячую пластическую деформацию, совмещенную с закалкой, нагрев До температуры на 20-100 С выше точкв AcjH на 7О-1ОО С ниже температуры рекристаллизации с последующим охлажде нием на мартенсит и старением

Недостатком этого способа является то, что нагрев до температуры на 20-. lOOC вьше точки Acj и на 7О-1ООС ниже температуры рекристаллизации делают после охлаждения до комнатной температуры, и этот интервал температур интервал интенсивного выделения карбонитридов титана, которые приводят к сссрупчиванию стали.

Этот способ позволяет получать равно10зернистую структуру кованных и катанных прутков из вьюокопрочньрс мартенситностареющих сталей ( 6 230 кгс/мм),, но при этом не получается комплекс свойств ( dg, , у , d.H ). который моIS;жет быть получен на этих сталях. В этом случае особенно могут быть понижены значения удлинейш в сужения.

Наиболее близким к предлагаемому яв

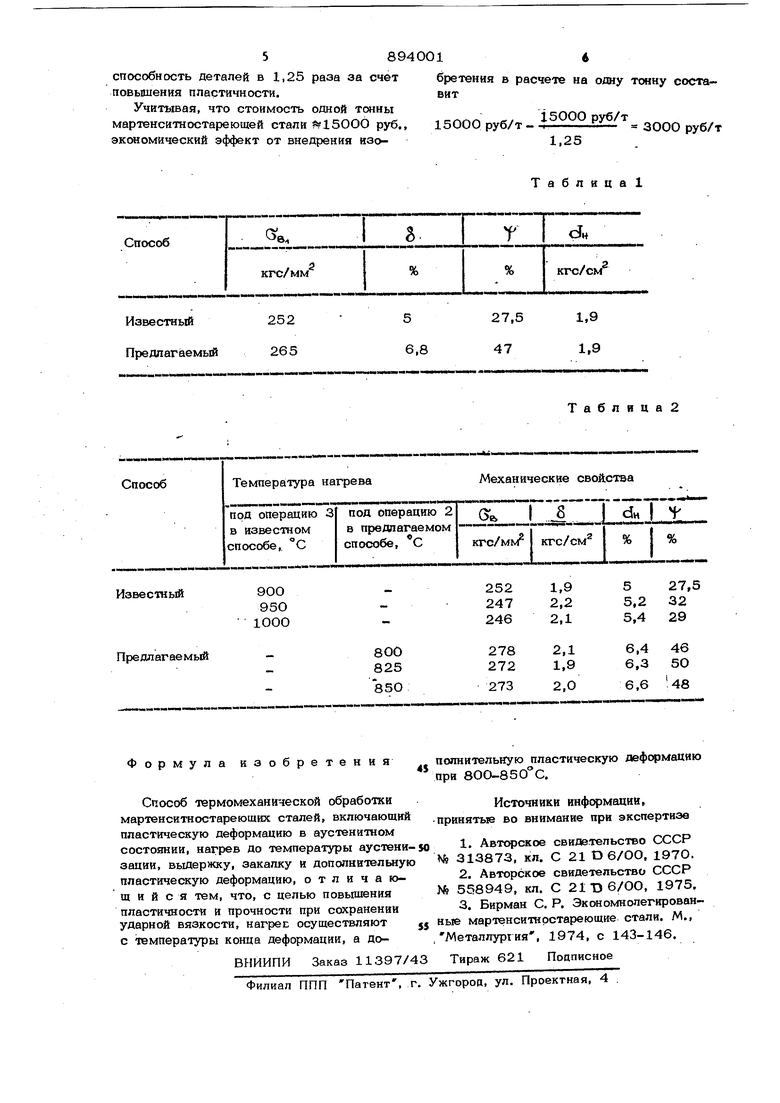

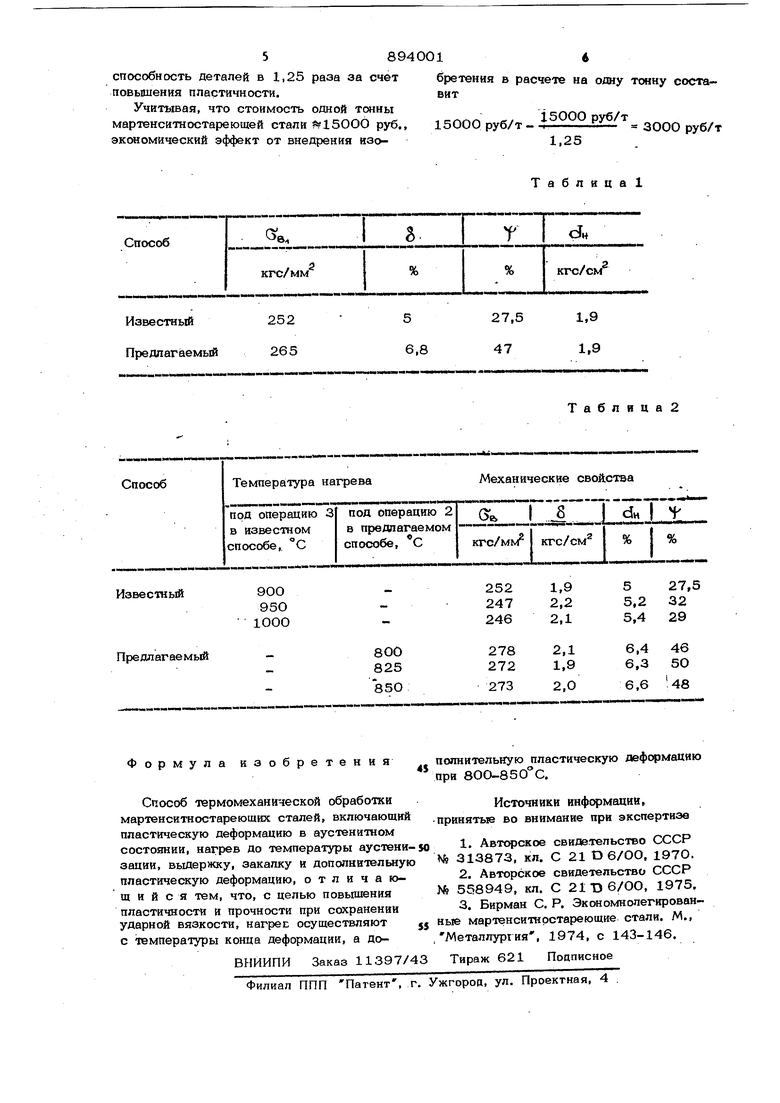

20 ляетоя способ термомеханической обработка мартенситностареющих сталей, вклк чающий пластическую деформацию в аустеHBiHOM состоянии, охлаждение, нагрев до температуры аустенизацин и дополнительг ную ппйстическую деформацию Lsl. Недостатком известного способа является то, что пластическая деформация в аустенитном состоянии заканчивается ах.лаждением до комнатной температуры (ох лаждение не ускоренное), Поэтому слиток значительное время будет находиться в интервале выпадения второй фазы, что сн жает пластичность стали. Цель изобретения - повышение пластичности и прочности при со х;ранении удар ной вязкости. Поставленная цель достигается тем, что в способе термомеханической обработ ки мартенситностареющих сталей, вклюнйющем пластическую деформацию в аустенитаом -состоянии, охлаждение, нагрев, выдержку, охлаждение и дополнительную пластическую деформацию, нагрев осуществляют с температуры конца деформа дии, а дополнительную пластическую де-, формацию при 800-850 С. В мартенситностареющих сталях при выдержке в интервале температур 90О107О С проис содит выделение карбонирридов титана по границам аустенитных зерен, которые снижают пластичность ста ли, Поэтому в процессе ковки, когда металл остывает, особенно в случае больших сечений, сталь значительно теряет свою пластичность, и это является причиной охрупчивания. Выдержка при 11ОО-12ООС приводит к растворению образовавшихся при ковке карбонитридов титана. Если при этом про исходит рост зерна, то последующая окончательная деформация при 800-900° С приводит к измельчению зерна. Выше 1200°С и более .1,5 ч делать нагрев и выдержку не рекомендуется, поскольку при этом значительно увеличивается размер зерен, а процесс растворения карбонитридов существенно не ускоряется по сравнению с предлагаемыми парамет рами. Вьшержка при температуре ниже IIOO C и менее 0,5 ч недостаточна для полного рассасывания карбонитридов. Повторная деформация осуществляется при 8ОО-90О°С, а ее величина равняе-рся 1О-ЗО%. Ниже 8ООС сталь недостаточно пластнчна, поэтому температурньй интервал повторной деформации начинается от 800С. Вьпие 900 С происходит охрупчивание стали за счет выделения карбонитридов титана. Величина повторной деформации не должна быть менее 1О%, так как приэтой величине не получается максимальное упрочнение, в то же время нет необходимости делать ее более ЗО%, так как замерного увеличения упрочнения не наблюдается. Способ осуществляют следующим образом. Мартенситностареющую сталь, . химического состава, % никеля 17,88, ко-, бальта 15,9, молибдена 4,25, титана 1,48, алюминий 0,06 обрабатьшают по режимам, указанным в примерах. Пример 1. Нагрев до 12ОО°С, вьшержка 1 ч, деформация 8О%, нагрев сразу после деформации до и выгдержка при этой температуре 1 ч, затем охлаждение в воде, повторньй нагрев до 900 С с выдержкой в течение 1 ч, деформация ЗО% с последующим охлаждением в воде, старение 510° С в течение 3 ч. В табл. 1 представлены результаты исследования мартенситностареющих сталей по известному и предлагаемому способам. Пример 2. Нагрев до 12ОО С , выдержка 1 ч, деформация 80%, нагрев сразу после деформации до 1170°С, выдержка 1 ч, охлаждение в воде, повторный нагрев до с вьшержкой 1 ч. Деформация 30% с последующим охлаждением в воде, старение 510°С в течение 3 ч. Получают следующие механические свойства: ве.273 кгс/мм, 6,6%, f 4,8%, н 2 кгс/а. При дальнейшем снижении температуры свойства улучшаются. В табл. 2 представлены механические свойства высокопрочной мартенситностареющей стали при термомеханическом упрочнении после известного и предлагаемого способов. .Из приведенных данных видно, что после термомеханического упрочнения по предлагаемому способу предел прочности возрастает на 1О%, сужение «на 40%, удлинение на 15% (проденты относительные), а ударная вязкость не изменяется. Данные, приведенные в таблице, поДгтверждают, что комплекс механических свойств исследованной стали после предлагаемого способа обработки выше, чем после известного способа. Предлагаемый способ термомеханической обработки может найти применение при изготовлении деталей машиностроения, его применение может повысить работо5894001А

способность деталей в 1,25 раза за счетбретения в расчете на одну тонну coci повышения пластичности.витсостаУчитьюая, что стоимость одной тонны

мартенситностареющей стали ftlSOOO руб., 15000 руб/т 1500О руб/т экономический эффект от внедрения изо-1,25РУо/т

Таблица

Табпица2

Авторы

Даты

1981-12-30—Публикация

1979-07-04—Подача