Изобретение относится к металлургиии, в частности к высокопрочным аустенитным нержавеющим сталям, используемым в холоднодеформированном состоянии, и может быть использовано при изготовлении изделий, применяемых для обустройства скважин нефтяных и газовых месторождений, например, обсадных и насосно-компрессорных труб.

Известен дисперсионно твердеющий сплав с высоким сопротивлением против коррозионного растрескивания для высокопрочных нефтяных труб (пат. Японии №57203739, С 22 С 19/05, С 22 С 30/00, С 22 С 38/50, опубл. 14.12. 1982 г.), содержащий, маc. %: С не более 0,1; Ni 25-60; Cr 22,5-35; Si не более 1; Mn не более 2; S не более 0,005; Р не более 0,03; Аl не более 0,5; Nb, Ti, Та, Zr, V 0,5-4; Мо не более 7,5; W не более 15, остальное железо и примеси.

Сплав после закалки и старения отличается высокой прочностью - более 600 МПа и не подвержен коррозионному растрескиванию при температурах до 200°С, но содержит в больших количествах легирующие элементы, требуемые для достижения прочности, что делает его трудноприменимым для массового производства из-за высокой стоимости и низкой технологичности.

Известна коррозионностойкая сталь для отливок, предназначенных для нефтегазового оборудования, работающая в сероводородсодержащей среде (пат. РФ №2016133, С 22 С 38/58, опубл. 15.07.1994 г.), содержащая, мас.%: С 0,04-0,08; Cr 23-27; Ni 3,5-5; Mn 3,5-6; Мо 2,5-3,5; Си 1,5-2,5; Si 0,8-1,5; N 0,15-0,35; Nb 0,20-0,40; Zr, Hf, La, P3M, остальное железо и примеси.

Однако данная сталь содержит большое количество азота, упрочняющего твердый раствор, образующего нитриды, стабилизирующего аустенитную структуру. Из-за высокого содержания азота данная сталь не технологична при выплавке и горячей пластической деформации, что делает ее трудноприменимой для изготовления горяче- и холоднодеформированных труб.

Известен холоднодеформируемый высоконикелевый сплав с высоким содержанием азота, упрочняемый комбинированным способом за счет измельчения зерна ниже 8.5 мкм, выделения нитридов на основе ниобия и молибдена, а также за счет азота, находящегося в твердом растворе (пат. США №4559090, С 21 D 6/02, С 21 D 8/00, С 22 С 38/00, С 22 С 38/40, опубл. 17.12.1985 г.). Данный сплав содержит, мас.%: С не более 0,12; N 0,075-0,55; Nb не более 0,75; Сr 16-32; Ni 7-55; Мn не более 8,5; Мо не более 6,5; Si не более 3,0; Сu не более 4,0; W не более 3,0 и подвергается закалке от температуры выше 1000°С, затем деформируется в холодную на 40-85% за один или несколько проходов, а затем отжигается между 800 и 1050°С. При содержании азота 0,22-0,45% в данном сплаве обеспечивается предел текучести не ниже 730-850 МПа.

Существенным недостатком данного сплава является низкая пластичность при горячей деформации, необходимой для получения заготовки, следовательно, пониженная технологичность, а также снижение коррозионной стойкости из-за связывания части хрома в нитриды, в результате чего снижается концентрация хрома в твердом растворе. Кроме того, не определены пределы изменения химического состава, требуемого для достижения высокой прочности и стойкости против коррозии и охрупчивания в сероводородсодержащей среде.

Среди сталей повышенной прочности с высоким содержанием азота (0,35-0,8%) в твердом растворе и устойчивой против коррозии в сернистых средах и средах, обогащенных ионами хлора, известна сталь, содержащая Сr 20-30% и Ni 25-32% (пат. США №5480609, С 22 С 38/44, С 22 С 38/42, С 22 С 30/00, опубл. 01.02.1996 г.). В отсутствие сильных нитридообразующих элементов технологичность этой стали при обработке давлением несколько повышается, однако, в целом, обработка ее затруднена. Кроме того, прочностные свойства относительно невысоки, предел текучести при содержании азота 0,45% составляет 490 МПа, стойкость против коррозионного растрескивания не определена, хотя сопротивление коррозии в указанных средах высоко. Стабильность аустенитной структуры обеспечена за счет высокой концентрации азота и никеля, что позволяет избежать формирования охрупчивающих фаз при обработке.

Наиболее близким техническим решением, выбранным в качестве прототипа, является сталь (марка XlNiCrMoCu31-27-4), описанная в Европейском Стандарте EN 10088-3:1995, Табл. 3, содержащая элементы при соотношении, мас.%: С - не более 0,020; Si - не более 0,70; Mn - не более 2,0; Р не более 0,03; S - не более 0,010; N не более 0,11; Сr 26-28; Ni 30-32; Мо 3-4; Си 0,7-1,5. Данная сталь обычно используется в состоянии отжига (закалки) на твердый раствор, то есть в неупрочненном состоянии (предел текучести не ниже 220-250 МПа). Для упрочнения используется холодная пластическая деформация, обеспечивающая существенный прирост предела текучести и временного сопротивления при естественном снижении вязкости и пластичности.

Недостатком стали данного состава является склонность к образованию сигма-подобных интерметаллидных фаз, что требует высоких температур нагрева под деформацию и закалку на твердый раствор при относительно высоких скоростях охлаждения. Высокие температуры нагрева под закалку на твердый раствор перед окончательной деформацией приводят к чрезмерному росту зерна. Кроме того, высокое содержание Сr, Мо и Si приводит к развитию деформации двойникованием вместо скольжения при относительно небольших скоростях и степенях обжатия, ниже требуемых для достижения предела текучести 760-910 МПа. Формирование в холоднодеформированном состоянии двойников снижает запас как пластичности, так и ударной вязкости, отрицательно влияет на коррозионную стойкость.

Известен способ упрочнения аустенитной нержавеющей стали с использованием холодной пластической деформации. При этом повышение прочности может быть достигнуто без значительного снижения коррозионных свойств (пат. ЕПВ №0789089, С 22 С 38/00, С 22 С 38/54, С 21 D 8/00, С 21 D 6/00, опубл. 13.08.1997 г.). Для повышения прочности и стойкости против коррозионного растрескивания в горячей воде при интенсивном нейтронном излучении сталь после закалки на твердый раствор подвергается деформации на 30% при температуре ниже температуры рекристаллизации, а затем старению при 600-750°С до 100 часов. Однако такая обработка обеспечивает лишь умеренную твердость (предел текучести около 400 МПа) и не гарантирует стойкость в среде сероводорода.

Наиболее близким решением, принятым за прототип, является способ обработки аустенитной нержавеющей стали (пат. Японии №2000017396, С 22 С 38/00; В 21 J 5/00; С 22 С 38/58; С 22 С 38/60, опубл. 18.01.2000 г.), заключающийся в том, что окончательно деформацию стали, закаленной на твердый раствор, осуществляют при температуре от комнатной до 350°С. Это предотвращает образование трещин при деформации и обеспечивает высокую прочность.

Недостатком данного способа является невозможность определения степени деформации, необходимой для достижения заданных свойств, и отсутствие предварительной обработки перед окончательной деформацией, что не гарантирует требуемую исходную структуру и не обеспечивает необходимый комплекс свойств стали предложенного состава. Кроме того, относительно узкий диапазон температур деформации предполагает значительные напряжения при деформации и ограничивает возможности управления наклепом.

Техническая задача, решаемая изобретениями, заключается в увеличении вязкости и пластичности материала, в повышении технологических и антикоррозионных свойств при упрочняющей обработке.

Поставленная задача решается за счет того, что высокопрочная аустенитная нержавеющая сталь, содержащая углерод, хром, никель, молибден, медь, марганец, кремний, серу, фосфор, азот и железо, согласно изобретению, дополнительно содержит ванадий, ниобий, алюминий, титан, вольфрам и редкоземельные металлы при следующем соотношении компонентов, мас.%:

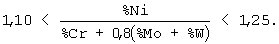

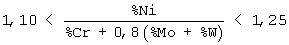

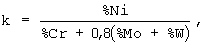

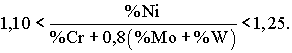

при этом суммарное содержание молибдена и вольфрама составляет не более 6 мас.%, ванадия и ниобия - не более 0,2 мас%, а содержание никеля определяется из соотношения, (мас.%):

Кроме того, поставленная задача решается также за счет того, что в способе окончательной упрочняющей обработки изделий из высокопрочной аустенитной нержавеющей стали, включающем закалку на твердый раствор и пластическую деформацию, согласно изобретению, перед закалкой проводят предварительную пластическую деформацию за один или несколько проходов со степенью не менее 40% при температуре, не превышающей температуру начала рекристаллизациии, закалку на твердый раствор осуществляют при температуре не ниже 1020°С, а окончательную пластическую деформацию проводят со степенью 30-70% при температуре ниже температуры начала рекристаллизации не менее чем на 150°С.

Предложенная сталь отличается наличием ванадия, ниобия, алюминия, титана, вольфрама и редкоземельных металлов, более низким нижним пределом хрома, более широкими пределами содержания молибдена, более высокими верхними пределами меди и марганца, более низкими верхними пределами кремния и фосфора.

Присутствие в составе ванадия, ниобия и титана способствует получению мелкого зерна, обеспечивает повышенную скорость деформации упрочнения, связывание углерода и азота в труднорастворимые карбонитриды, что улучшает стойкость состава против межкристаллитной коррозии.

Присутствие алюминия обеспечивает наиболее полное раскисление стали.

Для обеспечения необходимой стойкости в кислых агрессивных средах с растворенным сероводородом и ионами хлора необходимо достаточно высокое содержание хрома до 24-28%.

Введение вольфрама повышает стойкость состава против образования питтингов.

Добавки молибдена до 5% обеспечивают повышение сопротивления против образования питтинга. Увеличение содержания молибдена повышает антикоррозионные и прочностные свойства стали, но при этом значительно возрастает ее стоимость. Кроме того, суммарное содержание молибдена и вольфрама не должно превышать 6%, так как при более высоком содержании они способствуют формированию труднорастворимых интерметаллидных фаз, ухудшающих пластичность и коррозионную стойкость.

Содержание меди до 3% улучшает поведение металла в кислых средах, способствует повышению скорости деформационного упрочнения.

Никель стабилизирует аустенитную структуру и повышает стойкость против коррозионного растрескивания, особенно благоприятно введение не менее 25% никеля. Чрезмерное повышение его концентрации приводит к повышению стоимости стали.

Для обеспечения высокой коррозионной стойкости содержание углерода должно быть минимально возможным при использовании современных производительных металлургических технологий. Добавки ниобия, ванадия, титана связывают остаточный углерод в карбиды и карбонитриды, предотвращая образование карбидов хрома. Однако суммарное содержание азота и углерода не должно приводить к образованию крупных карбонитридов, облегчающих локальную коррозию и снижающих пластичность и вязкость стали.

Содержание серы, как и в прототипе, ограничено до 0,01% для обеспечения стойкости против водородного охрупчивания.

Предлагаемое соотношение

обосновано следующим:

- увеличение концентрации никеля возможно за счет снижения содержания железа, что обеспечивает повышение стабильности аустенитной структуры, облегчает растворение интерметаллидных фаз при нагреве под закалку, снижает ее температуру, но приводит при этом к повышению стоимости стали;

- высокие механические свойства конечного продукта обеспечивают мелкое зерно, что практически невозможно в случае применения сталей с низким содержанием никеля, требующих повышенной температуры нагрева под закалку, но кроме того, с повышением содержания никеля скорость охлаждения, необходимая для подавления выделения интерметаллидов, понижается, что исключает необходимость ускоренного охлаждения после горячей деформации, прошивки и других операций;

- увеличение содержания никеля благоприятно сказывается и на уменьшении склонности данных сталей к образованию двойников при холодной пластической деформации, что обеспечивает повышение пластичности и вязкости конечного продукта.

Таким образом, повышение содержания никеля благоприятно для служебных и технологических свойств, что требует установления верхнего и нижнего пределов его содержания относительно содержания элементов, оказывающих противоположное воздействие.

Однако высокий комплекс свойств не может быть достигнут только благодаря оптимальному химическому составу. Определяющее значение имеют параметры обработки, обеспечивающие необходимые характеристики структуры.

Проведение предварительной пластической деформации за один или несколько проходов со степенью не менее 40% при температуре, не превышающей температуры начала рекристаллизации, обеспечивает возможность формирования мелкого зерна, рекристаллизованного при нагреве под закалку. В данных условиях деформации обеспечиваются необходимые пластические свойства стали. Повышение температуры деформации выше 600°С представляется нежелательным из-за снижения интенсивности упрочнения, уменьшения накопленной энергии, необходимой для рекристаллизации, и возможности образования интерметаллидных сигма-подобных фаз, особенно в экономно легированных никелем составах.

Проведение закалки на твердый раствор от температуры не ниже 1020°С обеспечивает растворение «вторых» фаз, способных снизить эксплуатационные и технологические свойства, и формирование рекристаллизованного зерна со средним размером 15-25 мкм. При более высоких температурах нагрева наблюдается ускоренный рост зерна, что нежелательно для последующей обработки пластической деформацией. Требуемая высокая прочность достигается за счет проведения окончательной деформации со степенью 30-70% при температуре ниже температуры начала рекристаллизации не менее чем на 150°С. Деформация при температурах, более близких к температуре начала рекристаллизации, может сопровождаться динамическим разупрочнением и полигонизацией, которые затрудняют достижение высокой прочности. Кроме того, при длительной выдержке в диапазоне температур, близких к температуре начала рекристаллизации и выше, возможно выделение охрупчивающих фаз. Подогрев при деформации также позволяет избежать образования двойников, что свидетельствует о снижении пластичности и вязкости.

Предлагаемый способ реализован следующим образом. Слиток из стали требуемого состава подвергают горячей деформации за одну или несколько стадий с промежуточными нагревами. Полученный полупродукт подвергают холодной или теплой деформации со степенью не менее 40% при температуре от комнатной до 600°С. Обеспечение температуры выше комнатной осуществляют за счет подогрева любым способом, например в проходной или камерной печи, с последующим нагревом до температуры закалки, которая составляет не менее 1020°С. Выдержка при температуре нагрева под закалку определяется сечением заготовки и скоростью растворения «вторых» фаз при выбранной температуре. Однако чрезмерная выдержка, как и повышение температуры, нежелательны из-за возможного роста зерна. Закалка заключается в ускоренном охлаждении до температур, исключающих выделение «вторых» фаз. Выбор охлаждающей среды определяется сечением заготовки. После закалки производят окончательную пластическую деформацию со степенью 30-70% при заданной температуре, которая ниже температуры начала рекристаллизации не менее чем на 150°С. При выборе температуры деформации необходимо учитывать возможный разогрев за счет работы пластической деформации.

Для определения оптимального химического состава стали и ее физико-механических и технологических свойств было выплавлено 7 вариантов стали (таблица 1). Значение относительной концентрации никеля, мас. %, равной

обеспечивали ниже 1,11, выше 1,25 и между этими значениями варьировали концентрацией хрома.

В качестве прототипа выбрана сталь типа XlNiCrMoCu31-27-4 (состав 1). Плавку сталей осуществляли в индукционной 100 кг печи с основной футеровкой на малоуглеродистых шихтовых материалах с низким содержанием примесей в атмосфере аргона. Слитки после ступенчатой гомогенизации с конечной температурой 1200°С подвергали ковке на квадрат со стороной 18×18 мм. Температура начала ковки составляла 1180°С, окончания - 950°С. Холодную и теплую деформации осуществляли прокаткой на лабораторном стане 200 с калибровкой ромб-квадрат. Температуру контролировали термопарой типа ХА. Температуру растворения интерметаллидных фаз определяли металлографически, используя электролитическое травление в насыщенном водном растворе щавелевой кислоты. Коррозионные испытания проводили в растворе с начальным уровенем рН 2.7 при насыщении раствора сероводородом путем непрерывного пропускания газа. Образцы цилиндрической формы взвешивали до и после испытания для определения скорости общей коррозии. Скорость общей коррозии Vк при повышенной температуре (90°С) определяли в среде насыщенного водного раствора NaCl при непрерывном пропускании сероводорода. Образцы для механических испытаний подвергали растяжению в состоянии после окончательной обработки и после насыщения в растворе второго типа. Охрупчивание в результате выдержки в среде, насыщенной сероводородом, оценивали по уменьшению удлинения D относительно уровня в исходном состоянии, т.е. без выдержки в среде, насыщенной сероводородом. Способность стали к пластической деформации в холодном состоянии оценивали по коэффициенту вытяжки Ктр при прокатке в закрытом калибре до образования трещин, а также по величинам поперечного сужения ψ и ударной вязкости KCV, путем измерения на образцах с острым надрезом.

Результаты измерения пластичности и вязкости сталей в зависимости от температуры закалки (таблица 2) показали, что известная сталь, отличающаяся пониженным относительным содержанием никеля, при использовании низких температур нагрева под закалку имеет пониженную вязкость и ограниченную пластичность при прокатке. Как показали металлографические исследования, это соответствует значительному количеству частиц интерметаллидов в структуре. В то же время, для достижения высокой пластичности стали необходимо нагревать ее под закалку до более высоких температур, что сопровождается интенсивным ростом зерна. В этом случае пластические характеристики сталей, характеризующие способность к деформации прокаткой и к восприятию пиковых нагрузок при ударном нагружении, выравниваются.

Для достижения высоких механических свойств в конечном изделии необходимо растворение охрупчивающих фаз и формирование зерна минимально возможного для каждого данного состава. Для обеспечения приблизительно равного исходного зерна закалку всех составов проводили от 1125°С, а деформацию осуществляли на 20-100% (степень вытяжки 1,2-2,0) при температурах от комнатной до 700°С. Затем проводили нагрев под закалку до температуры, минимально необходимой для обеспечения коэффициента вытяжки при прокатке без образования трещин более 3,5 (таблица 2). При этом установлено, что наиболее эффективное измельчение зерна наблюдается в стали предлагаемого состава при деформации более 30% и температуре деформации ниже 600-650°С. При более низких степенях деформации сталь рекристаллизуется частично, особенно при использовании повышенных температур. В то же время увеличение степени деформации более 70% не приводит к существенным изменениям характера рекристаллизации. Повышение температуры деформации существенно затрудняет измельчение зерна за счет протекания полигонизации и снижения избытка энергии, внесенной деформацией. Кроме того, длительный нагрев под деформацию до 600-650°С приводит к снижению пластичности сталей всех составов, заключающемуся в появлении поверхностных трещин при вытяжке более 1,8. Это особенно проявляется в стали состава 1, что связано с началом образования интерметаллидов.

Механические свойства после окончательной деформации при различных температурах с различной степенью деформации, приведенные в таблице 3, показали, что стали предложенных составов, в сравнении с прототипом, отличаются более высоким сочетанием механических свойств. При этом не наблюдается преимущества высоконикелевого состава 7 над составами 2-6, относительное содержание никеля k в которых находится в пределах 1,11-1,25. Повышение температуры деформации сверх 600°С приводит к недостаточной прочности проката и несколько понижает вязкость и пластичность. Деформация с малой степенью обжатия в оптимальном интервале температур не обеспечивает достаточной прочности, а превышение степени деформации более 80% ухудшает пластичность и вязкость.

Проведенные испытания показали, что предложенная сталь обладает более высокими механическими и коррозионными свойствами, чем известная сталь, что достигается за счет высокой эффективности предварительной обработки (таблица 4), и при этом сталь состава 7 с более высоким относительным содержанием никеля не обладает заметным преимуществом перед составами с предлагаемым относительным содержанием никеля.

Использование предлагаемых стали и способа окончательной обработки изделий из нее позволяет при экономии легирующих элементов обеспечить повышенную вязкость и пластичность в холоднодеформированном состоянии, повысить технологические и антикоррозионные свойства и применять в изделиях для обустройства и эксплуатации скважин нефтяных и газовых месторождений, в т.ч. обсадных и насосно-компрессорных трубах.

Химический состав исследованных сталей

Показатели пластичности и вязкости исследованных сталей в зависимости от температуры закалки

Влияние температуры и степени окончательной деформации на механические свойства исследованных сталей

* для достижения достаточной пластичности сталь состава 1 перед окончательной деформацией закаливали на воздухе от 1125°С, остальные составы от 1070°С.

Механические свойства и стойкость против коррозии и водородного охрупчивания исследованных сталей, закаленных на твердый раствор и подвергнутых окончательной прокатке с обжатием 50% при 200°С в зависимости от степени предварительной деформации при комнатной температуре

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ ИЗ РЕССОРНО-ПРУЖИННОЙ СТАЛИ | 2012 |

|

RU2479646C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| Способ термической обработки труб нефтяного сортамента из коррозионно-стойкой стали | 2016 |

|

RU2635205C2 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392348C2 |

Изобретение относится к получению высокопрочной аустенитной нержавеющей стали для обсадных и насосно-компрессорных труб скважин нефтяных и газовых месторождений с высоким содержанием сероводорода. Заявленная сталь содержит (мас.%): С 0,05; Cr 24-28; Ni 25-40; Мо 2-5; Cu 1-3; W

0,05; Cr 24-28; Ni 25-40; Мо 2-5; Cu 1-3; W 3; Mn

3; Mn 2,5; Si

2,5; Si 0,2; V

0,2; V 0,15; Nb

0,15; Nb 0,1; Ti

0,1; Ti 0,2; Al

0,2; Al 0,1; РЗМ

0,1; РЗМ 0,05; N

0,05; N 0,11; S

0,11; S 0,01; Р

0,01; Р 0,02; остальное - железо. При этом Mo+W

0,02; остальное - железо. При этом Mo+W 6 мас.%, V+Nb

6 мас.%, V+Nb 0,2 мас.% и 1,10<%Ni/[%Cr+0,8(%Mo+%W)]<1,25. Способ окончательной упрочняющей обработки изделий из заявленной стали включает предварительную пластическую деформацию со степенью обжатия не менее 40% при температуре, не превышающей температуру начала рекристаллизации, закалку на твердый раствор с температуры не ниже 1020°С и окончательную пластическую деформацию со степенью 30-70% при температуре ниже начала рекристаллизации не менее чем на 150°С. Техническим результатом изобретения является увеличение вязкости и пластичности стали, повышение её технологических и антикоррозионных свойств. 2 н.п. ф-лы, 4 табл.

0,2 мас.% и 1,10<%Ni/[%Cr+0,8(%Mo+%W)]<1,25. Способ окончательной упрочняющей обработки изделий из заявленной стали включает предварительную пластическую деформацию со степенью обжатия не менее 40% при температуре, не превышающей температуру начала рекристаллизации, закалку на твердый раствор с температуры не ниже 1020°С и окончательную пластическую деформацию со степенью 30-70% при температуре ниже начала рекристаллизации не менее чем на 150°С. Техническим результатом изобретения является увеличение вязкости и пластичности стали, повышение её технологических и антикоррозионных свойств. 2 н.п. ф-лы, 4 табл.

при этом суммарное содержание молибдена и вольфрама составляет не более 6 мас.%, ванадия и ниобия - не более 0,2 мас.%, а содержание никеля определяется из соотношения, (мас.%):

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2217517C2 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО- И ИЗНОСОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2000 |

|

RU2158319C1 |

| СПЛАВ НА ОСНОВЕ МАРГАНЦА | 1991 |

|

RU2012638C1 |

| Способ производства кисломолочного продукта | 1978 |

|

SU789089A1 |

| US 5480609 A, 02.01.1996 | |||

| US 4559090 A, 17.12.1985 | |||

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2005-06-20—Публикация

2004-03-16—Подача