Способ осуществляют следующим образом. Углеродсодержащая пыль, в частности колошниковая, . ее предварительной подготовки используется не в качестве компонента шихты, а в качестве дополнительного теплоносителя (от сжигания углерода топлива), подаваемогоВ смеси с кислородсодержащим агентом, в зону наибольшей температуры зажигатетшного горна. Колошниковая пыль содержит в своем составе 15-20% углерода твердого топлива и окислы металлов, в основном железа. Тонкодисперсность пыли позволяет обеспечить полное сжигание углерода топ лива на стадии зажигания, нагрев и растшавление железосодержащей части пыли с последующим наслоением расплавленных капель на поверхностный слой шихты. Кро ме того, подача колошниковой пьши под зажигательный горн позволит значительно снизить расход газообразного топлива, не обходимого для зажигания шихты. Вывод колошниковой пыли из агломера ционной шихты обеспечивает высокую степень окомкования шихты и благоприят. :ные газодинаг шческие условия процесса., Одной из отличительных особенностей предлагаемого способа является подача смеси колошниковой пыли и воздуха, обогащенного кислородом, в зону максимальной температуры зажигательного горна. Зона наибольшей температуры теплоносителя (1бОО°С) от сжигания газообразного топлива {смесь доменного и пр1фодного газа) расположена на расстоянии ЗОО40О мм от поверхностного слоя шихты. На других горнах, оборудованных плоскопламенными горелками, распределение температурного поля по высоте факела практически одинаково, за исключением участков, расположенных в непосредственной близости от поверхности шихты. Для полного и эффективного сжигания углерода колошниковой пыли .в зоне зажигания необходим определенный период времени, обусловленный местом вдувания смеси пы , ли и окислителя в зону зажигания и тем. паратурой основного теплоносителяДля обычных зажигательных горнов наибольший эффект, и полнота сжигания углерода колошниковой пыли достигается при ее подаче в зону максимальных температур. Для горнов, оборудованных плоскопламенными горелками, место подачи колошниковой пьши должно располагаться на расстоянии 20О-ЗОО мм от поверхностного слоя шихты. Месторасположение ввода смеси колошниковой пыли и газа-окислителя является необходимым, но недостаточным условием для повышения эффективности утилизации пьиш и более полного сжигания углерода топлива. Полнота сгорания углерода колошниковой пыли, обеспечивающая заданную температуру зажигания, достигается только при условии обогащения воздуха кислородом, причем содержание последнего должно составлять 50-60%. Снижение концентрации кислорода в воздухе приводит к снижению калориметрической температуры и температзфы над слоем шихты, что нарушает условия теплового режима работы горна, приводит к увеличению расхода газа и ухудшению качества верха пирога. Чрезмерное увеличение кислорода требует разработки новых конструктивных решений газогорелочного устройства и высоких капитальных затрат. J Другим отличительным признаком пред(Лагаемого способа является соотношение между расходом газообразного топлива и углерода колошниковой пыли, выраженное количеством тепла, поступающего от каждого теплоносителя. Указанное соотношение тесно взаимосвязано как с ссндержанием кислорода в воздухе, так и с конструктивными особенностями зажигательного горна. Оптимальное количество колошниковой пыли, вдуваемой в смеси с воздухом, обогащенным кислородом, должно составлять 6-12 кг/г агломерата (0,6-1,2т/ч), при этом количество тепла от сжигания 15% углерода, входящего в состав пыли, составляет О, 1,4 1О ккал/ч. При общем количестве тепла, поступающего на зажигание шихты, равном (3,5-3,6)х1О ккал/ч, соотношение между количеством тепла от сжигания газообразного и твердого топлива составляет 1:(0,2-О,4). Введение колошниковой пыли в количестве 6-12 кг/т агломерата (0,6-1,2 т/ч)позволяет снизить расход природного газа на 31-32 . При этом температура зажигания остается на заданном уровне и составляет . Уменьшение, расхода колошниковой пыли ниже оптимальных значений не приводит к улучшению технико-экономических показателей процесса в силу того, что, во-первых, затраты на обогащение дутья кислородом не компенсируются незначительным снижением расхода природного

газа за счет вдувания колошниковой пыли и, во-вторых, выход возврата из верхних слоев пирога остается на прежнем уровне. Кроме того, использование колошниковой пыли в качестве дополнительного теплоносителя не сбалансировано по отношению к выходу в процессе доменной плавки Поэтому основную массу колошниковой пыли (около 7О%) приходится вводить в аглошихту.

Чрезм ное увеличение расхода колош{1ИКОВОЙ пыли сопровождается снижением стойкости горна за счет догорания частиц и плавления окислов железа на поверхности футеровки горна, развитием -жидкофазншх превращений и экранированием поверхности шихты расплавом, ухудшаюпшм газодинамические условия процесса, а также выссжим расходом кислорода При этом возникает потребность в разработке принципиально новой конструк.ции зажигательного горна.

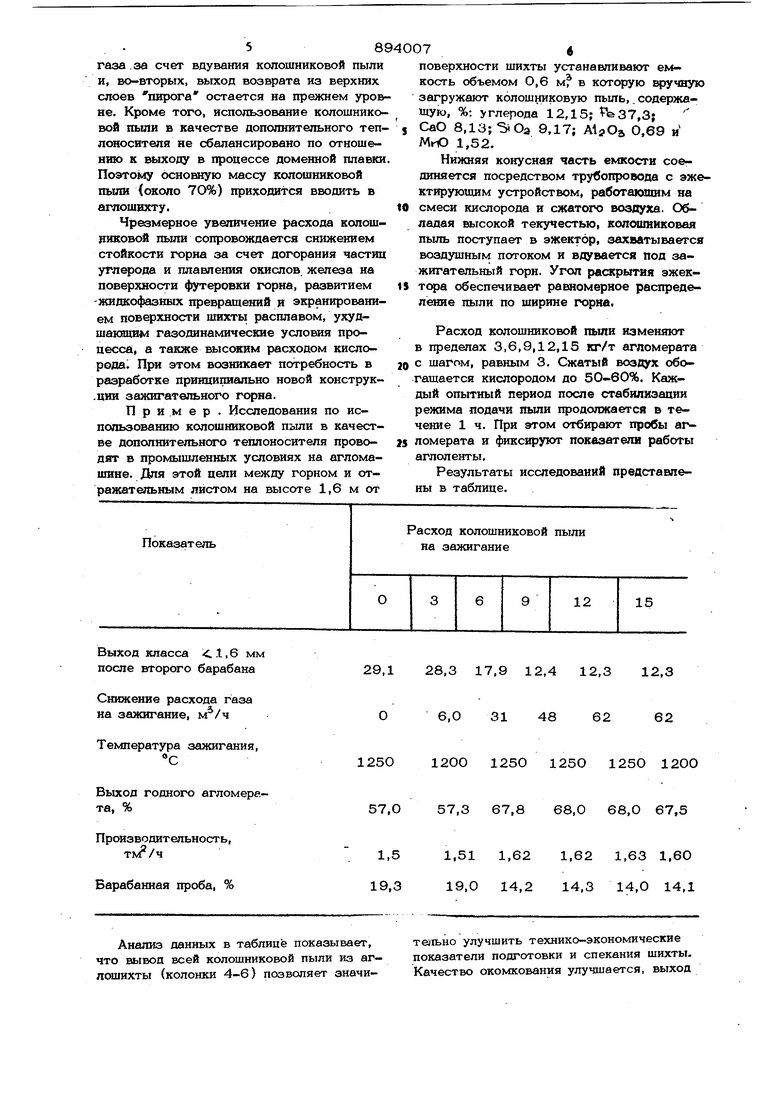

Пример. Исследования по использованию колошниковой пыли в качестве дополнительного теплоносителя проводят в промышленных условиях на агломашине. Для этой цели между горном и отражательным листом на высоте 1,6 м от

Показатель

поверхности шихты устанавливают емкость объемом 0,6 м в которую вручную загружают колошниковую пыль,. содержащую, %: углерода 12,15; а37,3;

СаО 8,13; 5 Оа 9,17; AtpOa 0.69 и МиО 1,52.

Нижняя конусная часть емкости соединяется посредством трубопровода с эжектируюишм устройством, работаюаим на

смеси кислорода и сжатого воздуха. Обладая высокой текучестью, колошниковая пыль поступает в эжектор, захватывается воздушным потоком и вдувается под зажигательный горн. Угол раскрытия эжектора обеспечивает равномерное распределение пыли по ширине горна.

Расход колошниковой пыли изменяют в пределах 3,6,9,12,15 кг/т агломерата

с шагом, равным 3. Сжатый воздух обоащается кислородом до 50-60%. Каждый опытный период после стабилизации режима подачи пыли продолжается в течение 1 ч. При этом отбирают пробы агломерата и фиксируют показатели работы аглоленты.

Результаты исследований представлены в таблице.

Расход колошниковой пыли на зажигание

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства агломерата | 1989 |

|

SU1661232A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1993 |

|

RU2040559C1 |

| Способ агломерации железорудных материалов | 1987 |

|

SU1463780A2 |

| СОЮЗНАЯ Р. Ф. Кузнецов, Я. Н. Выдрин и Е. С. Новожилов ^'J' \'' -.ЧЕСКВсесоюзный научно-исследовательский институт металлургической теплотехникиff .--•'^-'ija]6«t-.ove.a МБААЯ | 1972 |

|

SU351895A1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151197C1 |

| Способ зажигания агломерационной шихты | 1979 |

|

SU773106A1 |

| Способ производства железорудного агломерата | 1978 |

|

SU767225A1 |

| Способ агломерации железорудных материалов | 1981 |

|

SU1086024A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

Выход класса 1,6 мм после второго барабана

Снижение расхода газа на зажигание,

Температура зажигания, «С

Выход годного агломерата, %

Производительность,

Т(/Ч

Барабанная проба, %

Анализ данных в таблице показывает, что вывод всей колошниковой пыли из аглошихты (колонки 4-6) позволяет значи29,1 28,3 17,9 12,4 12,3 12,3

О 6,0 31 48 62 62

125О 1200 1250 125О 1250 12ОО

57,О57,3 67,8 68,0 68,О 67,5

1,51,51 1,62 1,62 1,63 1,60

19,319,0 14,2 14,3 14,0 14,1

тельно улучшить технико-экономические показатели подготовки и спекания шихты. Качество окомкования улучшается, выход :класса 1,6 мм уменьшается по сравнению с базовым периодом (колога 1) на 11-16 a6ci%. Значительно уменьшается . расход газа на эажигатае, увеличивается выход годного (за счет более высокой прочности верха пирога) и удельная Производительность на 7,3-7,9%. Прочность агломерата возростает на 4-5 абс.%. Формула изобретения Способ аглом ашга жепезосодержатоих материалов, включающий использование углбродсодержашей пыли, дозирование ком понентов, их смешивание, увлажнение, окомкование, зажигание углерода топлива шихты основным газообразным теплоносителем и ее спекание, отличающийся тем, что, с цепью повышения эффективности .использования колошниковой и конверторной пыли и улучшения качества продукта, углеродсодержатцую пыль вдувают в зону максимальной температуры основного теплоносителя на стадии зажигания, одновременно вводя в эту зону газообразный окислитель, причем количество тепла от осношгого и дополнительного теплонЬсителя поддерживают в пределах 1: (0,2-0,4), Источники информации, принятые во внимание при экспертизе 1. Патент Австралии № 297787, кл. 184, 1968.

Авторы

Даты

1981-12-30—Публикация

1980-04-22—Подача