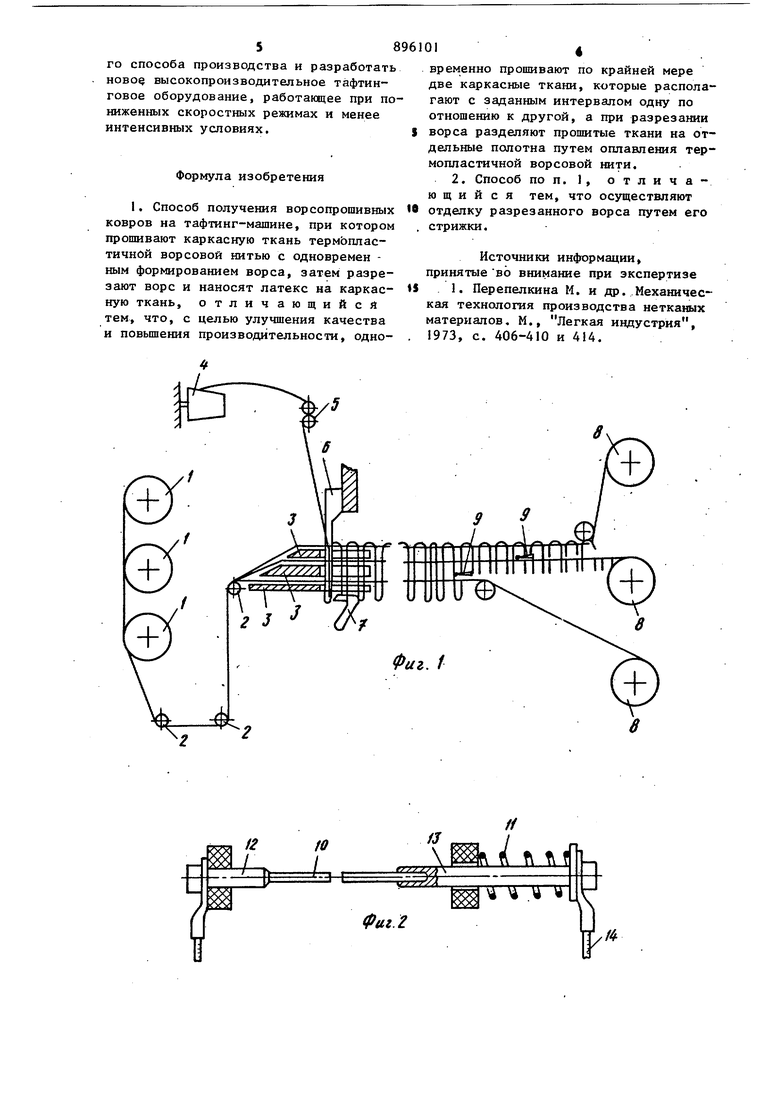

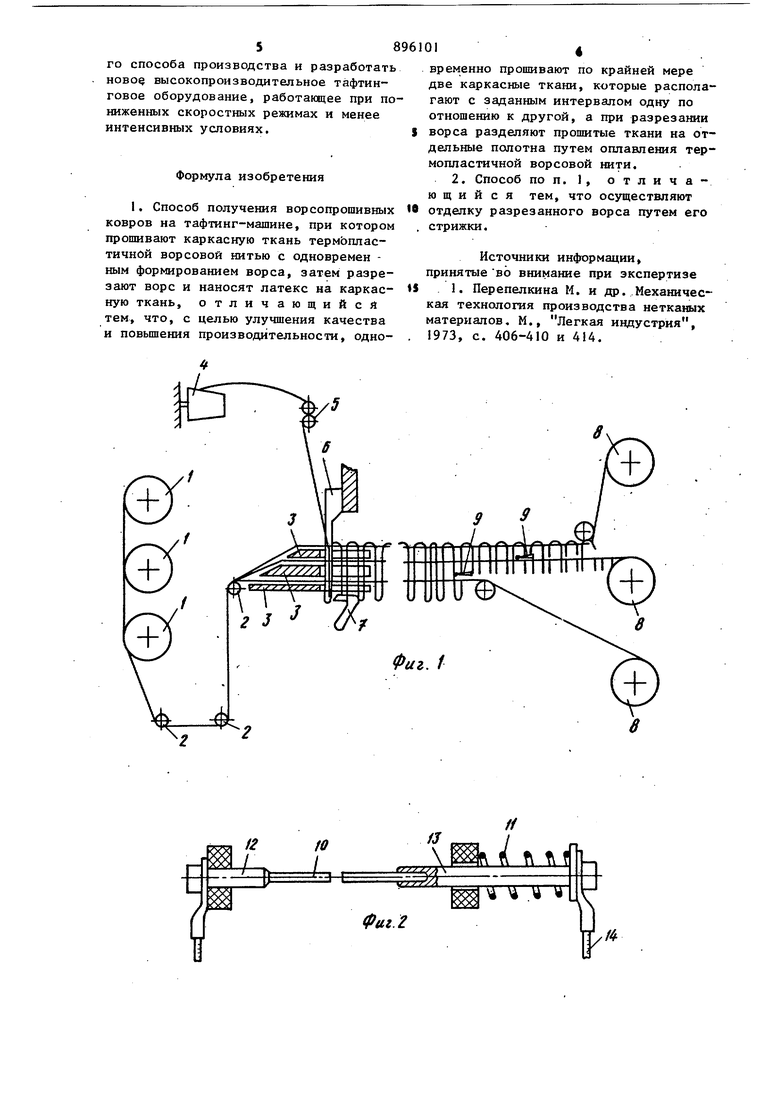

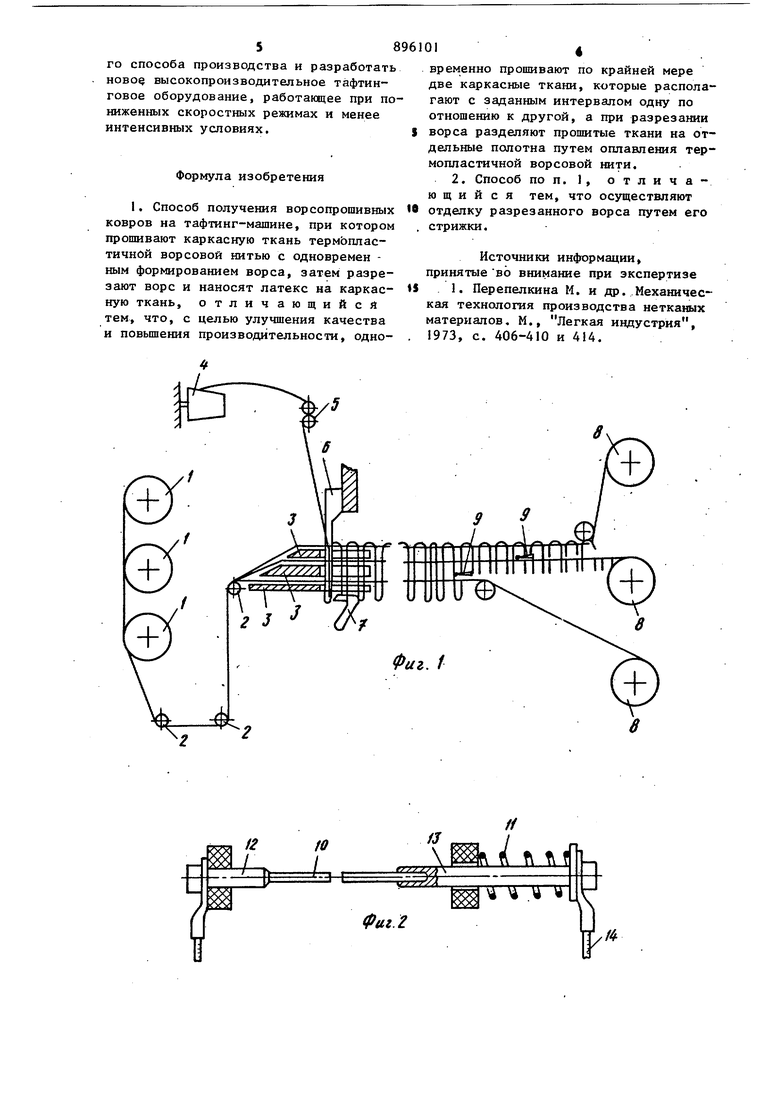

Изобретение относится к производству ворсопрошивных ковров, получаемых на тафтинг-машинах с различной вы сотой ворса и используемых в качеств покрытия полов. Известен способ получения ворсопоо шивных ковров на тафтинг-машине, при котором прошивают каркасную ткань тер мопластичной ворсовой нитью с одновременным формированием ворса, затем разрезаюг ворс и наносят латекс на каркасную ткань П1. Однако известный способ малопроизводителен и отличается недостаточно высоким качеством. Целью изобретения является улучшение качества и повышение производительности. Поставленная цель достигается тем, что согласно способу получения ворсопрошивных ковров на тафтинг-машине, при котором прошивают каркаеную ткань термопластичной ворсовой нитью с одновременным формированием ворса, затем разрезают ворс и наносят латекс на каркасную ткань, одновременно прошивают по крайней мере две каркасные ткани, которые располагают с заданным интервалом одну по отношению к другой, а при разрезании ворса разделяют прошитые ткани на отдельные полотна путем оплавления термопластичной ворсовой НИТИ; Кроме того осуществляют отделку разрезанного ворса путем его стрижки. На фиг. 1 изображена схема получения многополотенных ворсопрошивных ковров; на фиг. 2 - нож для разрезания полотен; на фиг. 3 - схема поддержания заданной температуры режущей проволоки-ножа. Каркасную ткань 1 (фиг. 1} с нескольких рулонов при помощи валиков 2 подают К многоярусному столу 3, гостоящему из жестко соединенных между собой и параллельно расположенных друг над другом гребенок. Расстояние меящу зубьями гребенок соответствует классу. 3 тафтинг-малшны и расстоянию между иглами. Гребенки толщиной 5-10 мм разделены между собой параллельными по ширине машины прорезями для протаскивания через них полотен каркасных тканей. Заправленные в прорези между гребенкагда каркасные ткани прошивают иглами, предназначенными для получени высокого ворса. Прошивку каркасных тканей произво,дят термопластичной нитью, поступающей с .бобин 4 через нитенаправляюш е ролики 5, иглами 6 при помощи крючка. 7. Прошивают все каркасные ткани одновременно. Иглы 6 с ворсовой нитью проходят между зубьями гребенок через все полотна каркасных тканей и под нижним полотном соприкасаются ка обычно с крючком, образуя петельный ворс заданной высоты. Прошитые на определенном расстоянии друг от друг каркасные ткани образуют многослойно ковровое изделие, соединенное между собой ворсовой нитью. Нижнее полотно многослойного изделия может быть как с петельным, так и с разрезным ворсо Разделение полученного многослойного коврового изделия на отдельные ковровые полотна 8 производят опаливание электроножом 9 соединяющих их ворсовых нитей. Процесс разделения полотен происходит без механических нагрузок на соединякщую их ворсовую нить. Разделение полотен ковровых изделий без механических нагрузок на ворсовые нитиопаливанием исключа ет выдергивание их из полотен. Опаливание ворсовых нитей осуществляют электроножом 9, установленным между слоями движущегося на него многослойного коврового изделия. В местах опаливания на нити появляются твердые заплавленные утолщения, кото рые на изнаночной стороне полотна способствуют лучшему его латексирова 1ШЮ и закреплению ворса, а на ворсо вой поверхности .они устраняются при последующей отделочной операции стрижке ворса. Разделенные полотна ковровых изделий подвергают отделочным операциям - нанесению латекса и стрижке ворса. Нож 9 (фиг. 2) состоит из режущего элемента - пластинки или проволок 10, натянутой с помощью пружины 11 между зажимами 12 и 13, компенсирующей изменение длины проволоки при нагреве Ст. е. исключается ее прови14сание. Питание на режущую проволоку 10 подается проводами 14 через тиристор 15 (фиг. З) . На вход тиристора 15 подается напряжение с диагонали измерительного моста, в одно из плеч которого включена проволока 10. Значение температуры проволоки 10 задается переменным резистором 16. При уменьшении температуры проволоки 10 уменьшается ее сопротивление, что приводит к перекосу измерительного моста и появлению разности потенциалов в его диагонали, подаваемой на вход тиристора 15. Последний открывается и подает питание на проволоку, которая нагреваясь, увеличивает сопротивление, снижает напряжение на входе тиристора, и он опять закрывается, прекращая подачу питания на проволоку 10. Температура проволоки поддерживается в достаточно узких пределах (до +1°с) , что обеспечивает высокое качество разрезания ковровых полЪтен. Пример. Каркасную ткань толщиной 1,5-2 мм) с нескольких рулонов одновременно заправляют в параллельные прорези многоярусного специального стола на расстоянии толщины его перегородок (5-10 мм) друг от друга и прошивают длинным ворсом (цо 30 мм f более) термопластичной нитью. Прошитые каркасные ткани разрезают на отдельные полотна. Разрезание этого многоярусного изделия на отдельные ковровые полотна происходит путем оплавления термопластичной ворсовой нити электроножом. Процесс разрезания полотен протекает без механических нагрузок на ворсовую, нить при температуре до 600 С. Оплавление ворсовой нити вызьшает появление затвердевшего полимера на разрезанных ее участках в виде утолщенной нити, которые на изнаночной стороне полотна способствуют лучшему нанесению латекса и закреплению ворса. Утолщения ворсовой нити от опаливания со стороны ворсовой поверхности коврового изделия устраняют при последующей отделочной операции стрижки ворса на стригальной машине. Таким образом, использование предлагаемого способа получения многополотенных ворсопрошивных ковровых изделий позволяет повысить производительность оборудования (соответственно количеству заправленных слоев каркасной ткани), эффективность .тафтингового способа производства и разработать HOBOQ высокопроизводительное тафтинговое оборудование, работающее при пониженных скоростных режимах и менее интенсивных условиях.

Формула изобретения

I. Способ получения ворсопрошивных ковров на тафтинг-машине, при котором прошивают каркасную ткань термопластичной ворсовой нитью с одновремен ным формированием ворса, затем разрезают ворс и наносят латекс на каркасную ткань, отличающийся тем, что, с целью улучшения качества и повышения производительности, одновременно прошивают по крайней мере две каркасные ткани, которые располагают с заданным интервалом одну по отношению к другой, а при разреза1ши ворса разделяют прошитые ткани на отдельные полотна путем оплавления термопластичной ворсовой нити.

2. Способ по п. 1, отличающийся тем, что осуществляют отделку разрезанного ворса путем его стрижки.

Источники информации, принятые во внимание при экспертизе

1. Перепелкина М. и др. Механическая технология производства нетканых материалов, М., Легкая индустрия, 1973, с. 406-410 и 414.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для аппретирования ковровых изделий | 2023 |

|

RU2824347C1 |

| ВЕЛЮРОВЫЙ КОВЕР С ПОВЕРХНОСТЬЮ, ПОДОБНОЙ ПОВЕРХНОСТИ ТАФТИНГОВОГО КОВРА | 2009 |

|

RU2501896C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАФТИНГОВОГО ПОКРЫТИЯ | 2010 |

|

RU2446953C1 |

| ОГНЕЗАЩИЩЕННЫЙ НЕТКАНЫЙ ПРОШИВНОЙ КОВЕР | 2001 |

|

RU2209262C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОРСОВОГО КОВРА | 2012 |

|

RU2609217C2 |

| КОВЕР И КОВРОВАЯ ПЛИТКА МАЛОГО ВЕСА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ, ПРИДАНИЯ ИМ РАЗМЕРОВ И ИХ УКЛАДКИ | 2009 |

|

RU2531413C2 |

| Ковровое изделие | 1980 |

|

SU910888A1 |

| Способ получения ворсовых ковровых изделий на прошивных машинах | 1973 |

|

SU461188A1 |

| ПЕРВИЧНАЯ ОСНОВА КОВРА ДЛЯ БЕЗЛАТЕКСНЫХ ТАФТИНГОВЫХ КОВРОВ | 2015 |

|

RU2697469C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОРСОВЫХ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ, ТАКИХ КАК ВОРСОВЫЕ ТЕКСТИЛЬНЫЕ ПЛИТКИ | 2003 |

|

RU2298600C2 |

Авторы

Даты

1982-01-07—Публикация

1980-04-07—Подача