1

Изобретение относится к трубному производству и может быть использовано при изготовлении биметаллических труб поперечно-винтовой прокаткой.

Известна заготовка для получения 5 биметаллических труб, состоящая из оболочки и сердечника. При этом контактные поверхности оболочки и сердечника с Одного конца заготовки на длине, равной 1,5-2,0, диаметром О заготовки выполнены криволинейной формы, а на остальной длине - в виде многогранника 1.

Недостатком такой заготовки является высокая трудоемкость ее изготовле- 15

НИН.

Наиболее близкой по технической сущности к изобретению является заготовка для получения биметаллических труб поперечно-винтовой прокаткой, 20 состоящая из оболочки и размещенного в ней с зазором цилиндрического сердечнийа с Осевым гл-ухим отверстием 2.

Недостатком данной заготовки яв- 25 ляется то, что при получении биметаллических труб поперечно-винтовой про. каткой из-за возникновения значительных сдвиговых напряжений на границе раздела слоев в начальный и конечный 30

моменты прокатки она расслаивается, что приводит к уменьшению выхода годного.

Цель изобретения - повышение выхода годного.

Указанная цель достигается тем, что в заготовке для получения биметаллических труб поперечно-винтовой прокаткой, содержащей оболочку и размещенный в ней с зазором цилиндрический сердечник с осевым глухим отверстием, оболочка выполнена в виде стакана с внутренним углублением в дне, в котором размещен сгораемый материал.

Это позволяет получить качественную сварку между слоями путем уменьшения возможности окисления контактных поверхностей и тем самым повысить выход годного.

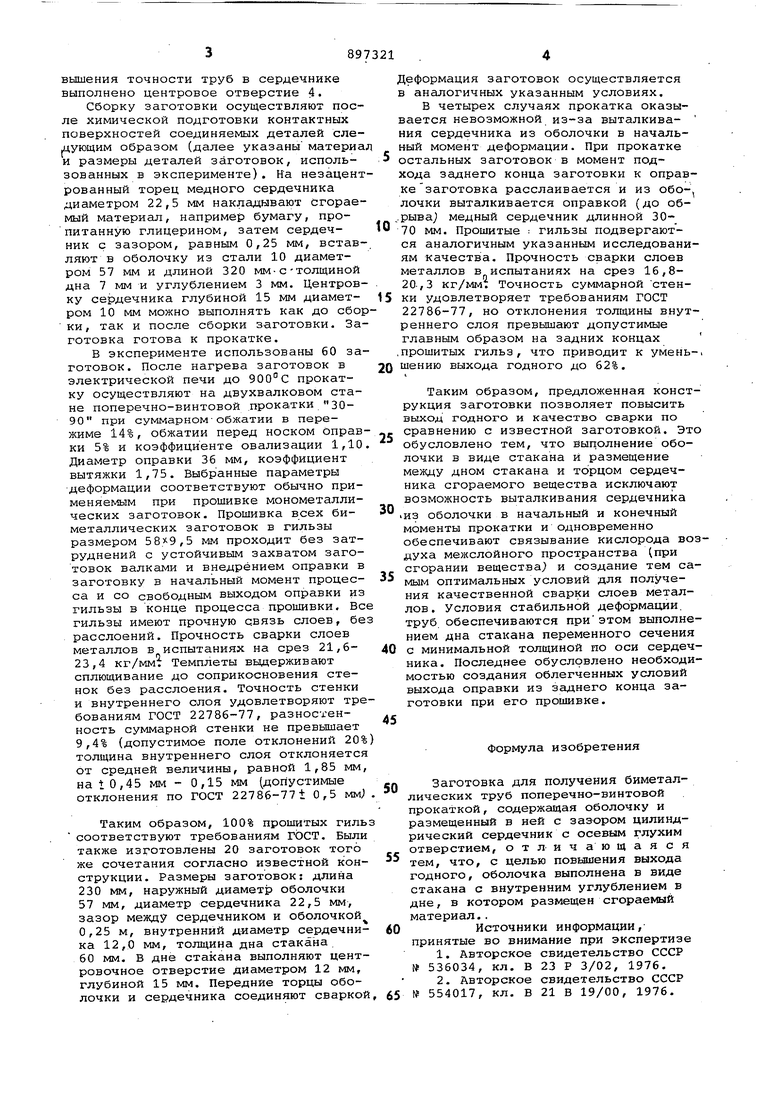

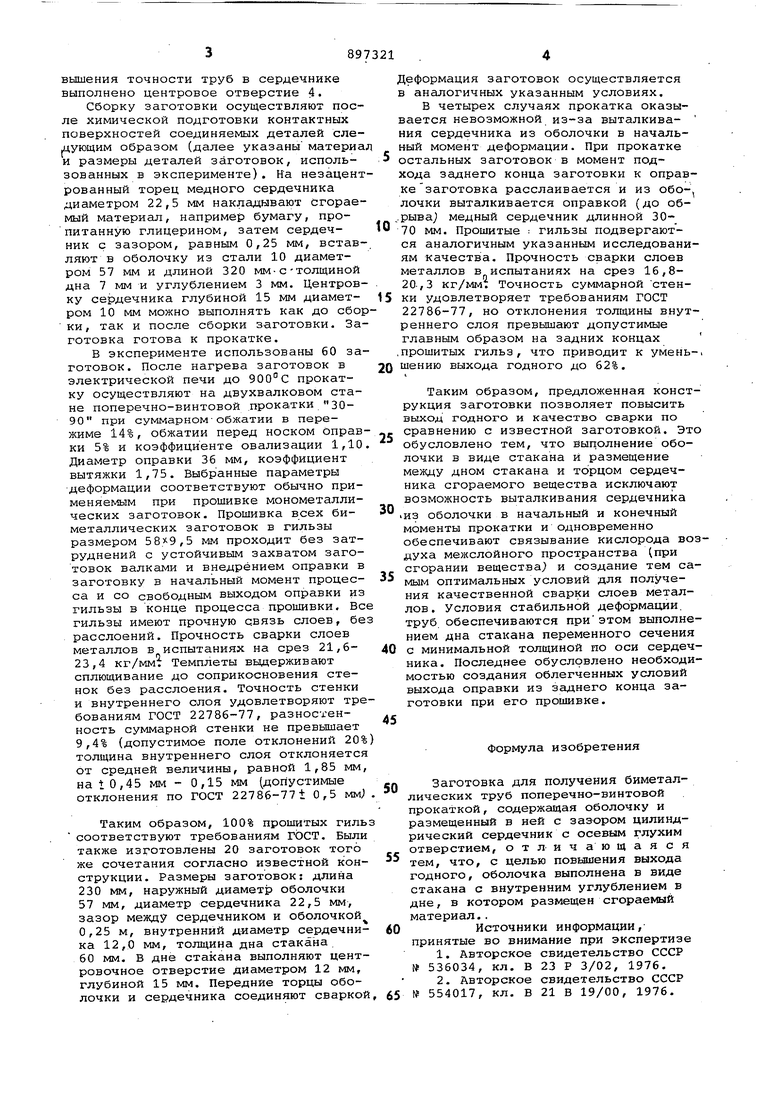

. На чертеже представлена заготовка, . общий вид, разрез.

Заготовка -для получения биметалли-; ческих труб поперечно-винтовой прокаткой содержит оболочку 1, выполненную в виде стакана, помещенного в ней с зазором сердечника 2 и сгораемого вещества 3, размещенного в углублении дна стакана. Для облегчения условия захвата при прошивке заготовок и повышения точности труб в сердечнике выполнено центровое отверстие 4. Сборку заготовки осуществляют после химической подготовки контактных поверхностей соединяемых деталей слелующим образом (далее указаны материа и размеры деталей заготовок, использованных в эксперименте). На незацент рованный торец медного сердечника диаметром 22,5 мм накладывают сгорае мый материал, например бумагу, пропитанную глицерином, затем сердечник с зазором, равным 0,25 мм, вставляют в оболочку из стали 10 диаметром 57 мм и длиной 320 мм-с-толщиной дна 7 мм и углублением 3 мм. Центров ку сердечника глубиной 15 мм диаметром 10 мм можно выполнять как до сбо ки, так и после сборки заготовки. За готовка готова к прокатке. В эксперименте использованы 60 за готовок. После нагрева заготовок в электрической печи до 900°С прокатку осуществляют на двухвалковом стане поперечно-винтовой прокатки 3090 при суммарном-обжатии в пережиме 14%, обжатии перед носком оправ ки 5% и коэффициенте овализации 1,10 Диаметр оправки 36 мм, коэффициент вытяжки 1,75. Выбранные параметры деформации соответствуют обычно применяемым при прощивке монометаллических заготовок. Прошивка всех биметаллических заготовок в гильзы размером 58,9,5 мм проходит без затруднений с устойчивым захватом заготовок валками и внедрением оправки в заготовку в начальный момент продесса и со свободным выходом оправки из гильзы в конце процесса прошивки. Вс гильзы имеют прочную связь слоев, бе расслоений. Прочность сварки слоев металлов в испытаниях на срез 21,623,4 кг/мм. Темплеты выдерживают сплющивание до соприкосновения стенок без расслоения. Точность стенки и внутреннего слоя удовлетворяют тре бованиям ГОСТ 22786-77, разностенность суммарной стенки не превышает 9,4% (допустимое поле отклонений 20% толщина внутреннего слоя отклоняется от средней величины, равной 1,85 мм, на 1 0,45 мм - 0,15 мм (допустимые отклонения по ГОСТ 22786-771 0,5 мм) Таким образом, 100% прошитых гиль соответствуют требованиям ГОСТ. Были также изготовлены 20 заготовок того же сочетания согласно известной конструкции. Размеры заготовок: длина 230 мм, наружный диаметр оболочки 57 мм, диаметр сердечника 22,5 мм, зазор между сердечником и оболочкой 0,25 м, внутренний диаметр сердечника 12,0 мм, толщина дна стакана 60 IV1M. В дне стакана выполняют центровочное отверстие диаметром 12 мм, глубиной 15 мм. Передние торцы оболочки и сердечника соединяют сваркой Деформация заготовок осуществляется в аналогичных указанным условиях. В четырех случаях прокатка оказывается невозможной из-за выталкивания сердечника из оболочки в начальный момент деформации. При прокатке остальных заготовок в момент подхода заднего конца заготовки к оправке заготовка расслаивается и из оболочки выталкивается оправкой (до обрыва медный сердечник длинной 3070 мм. Прошитые : гильзы подвергаются аналогичным указанным исследованиям качества. Прочность сварки слоев металлов в испытаниях на срез 16,820-,3 кг/мм. Точность суммарной стенки удовлетворяет требованиям ГОСТ 22786-77, но отклонения толщины внутреннего слоя превышают допустимые главным образом на задних концах прошитых гильз, что приводит к умень-, шению выхода годного до 62%. Таким образом, предложенная конструкция заготовки позволяет повысить выход годного и качество сварки по сравнению с известной заготовкой. Это обусловлено тем, что выполнение оболочки в виде стакана и размещение между дном стакана и торцом сердечника сгораемого вещества исключают возможность выталкивания сердечника из оболочки в начальный и конечный моменты прокатки и одновременно обеспечивают связывание кислорода воздуха межслойного пространства (при сгорании вещества) и создание тем самым оптимальных условий для получения качественной сварки слоев металлов. Условия стабильной деформации, труб обеспечиваются приэтом выполнением дна стакана переменного сечения с минимальной толщиной по оси сердечника. Последнее обусловлено необходимостью создания облегченных условий выхода оправки из заднего конца заготовки при его прошивке. Формула изобретения Заготовка для получения биметаллических труб поперечно-винтовой прокаткой, содержащая оболочку и размещенный в ней с заэором цилиндрический сердечник с осевым глухим отверстием, отличающаяся тем, что, с целью повышения выхода годного, оболочка выполнена в виде стакана с внутренним углублением в дне, в котором размещен сгораемый материал.. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 536034, кл. В 23 Р 3/02, 1976, 2.Авторское свидетельство СССР № 554017, кл. В 21 В 19/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий из разнородных материалов | 1990 |

|

SU1726180A1 |

| БИМЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА ИЗ СТАЛЕЙ МАРОК 10ГН2МФА И 08Х18Н10Т ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ, МЕХАНИЧЕСКИ ОБРАБОТАННЫХ, БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279Х36 ММ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2567420C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279Х36 (351Х36) И ВН.346Х40 (426Х40) ММ ИЗ СТАЛИ МАРОК 10ГН2МФА+08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ СТАЛЬЮ 08Х18Н10Т ТОЛЩИНОЙ 7±2 ММ | 2012 |

|

RU2516137C1 |

| Способ изготовления биметаллических цилиндрических изделий | 1982 |

|

SU1087221A1 |

| БИМЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА ИЗ СТАЛЕЙ МАРОК (10ГН2МФА+08Х18Н10Т) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 И ВН.346×40 мм С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7±2 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2554249C2 |

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПОЛЫХ ЗАГОТОВОК С ДНОМ | 2015 |

|

RU2596519C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 (351×36) И ВН.346×40 (426×40) мм ДЛЯ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ ИЗ СТАЛИ МАРОК 10ГН2МФА И 08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7 мм | 2013 |

|

RU2542129C2 |

| Способ изготовления биметаллических труб на косовалковом стане | 1975 |

|

SU538748A1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ РАЗМЕРОМ ВН.279×36 (351×36) мм ИЗ СТАЛЕЙ МАРОК 10ГН2МФА И 08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ | 2012 |

|

RU2523382C2 |

Авторы

Даты

1982-01-15—Публикация

1980-03-24—Подача