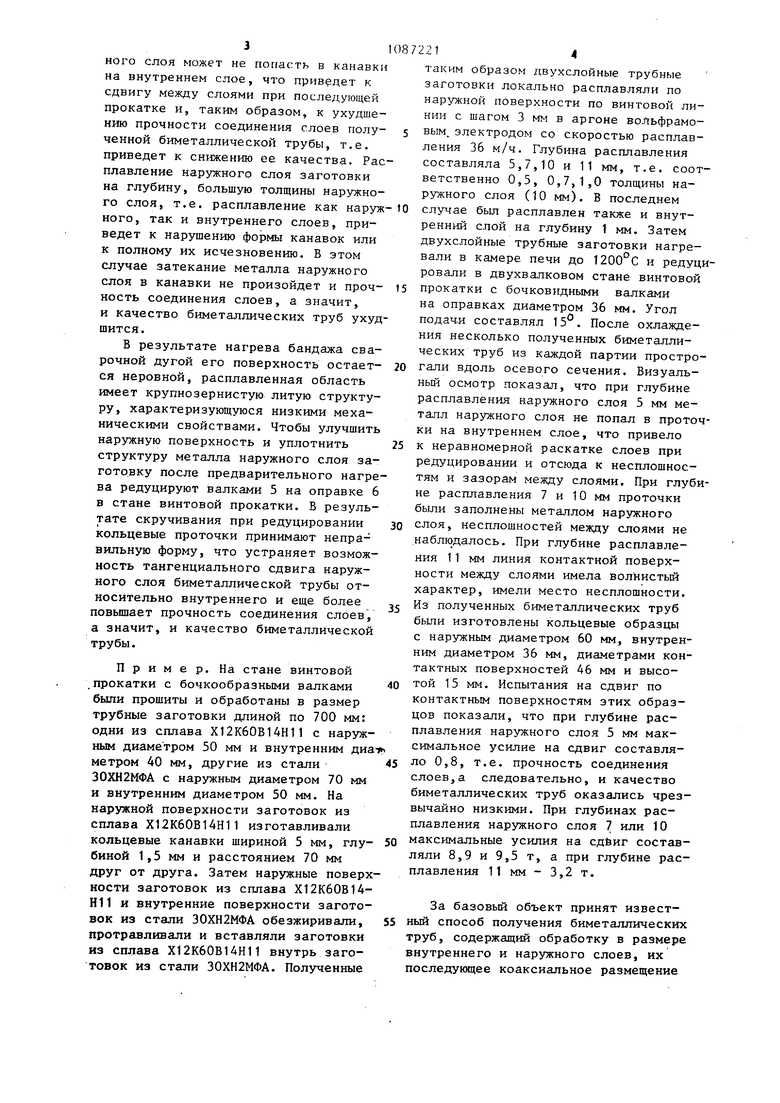

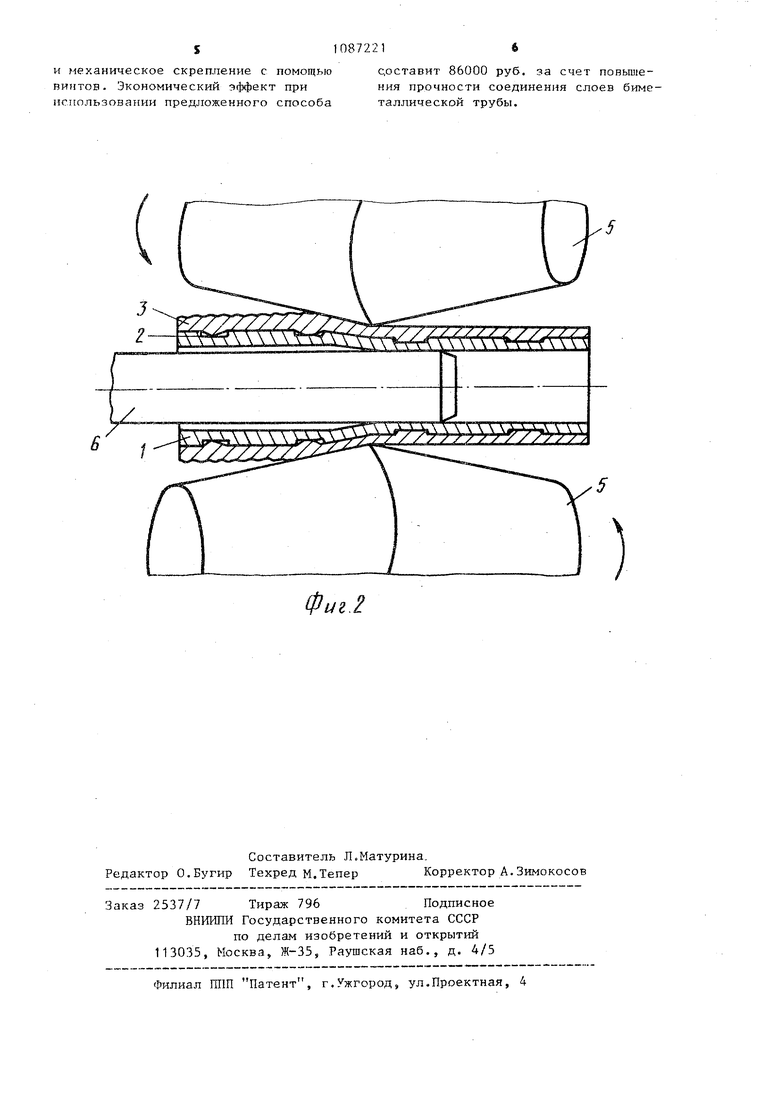

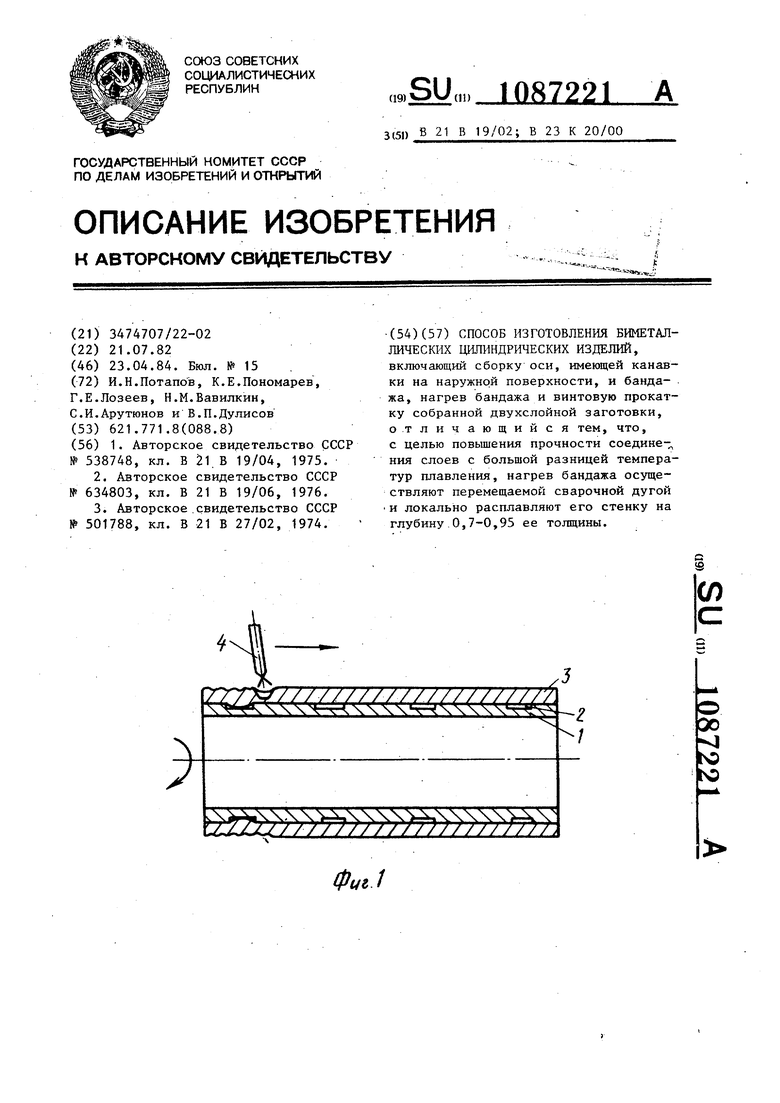

t1 Изобретение относится к обработке металлов давлением, в частности к производству биметаллических труб, и может быть использовано при разработке технологических режимов производства биметаллических труб из туго плавких и несваривающихся в окислительной атмосфере металлов и сплавов Известен способ получения биметал лических труб на стане винтовой прокатки, при котором нагретую заготовку, составленную из сердечника и обо лочки, прошивают в калибре с овализацией 1,05-1,09, причем перед прошивкой по оси сердечника выполняют центровочное углубление и осуществляют обкатку заготовки до совмещения оси оболочки с осью сердечника ГЛ . Недостатком способа является то, что он не гарантирует сварку между оболочкой и сердечником при большой разнице в температурах плавления их металлов. Неравномерность раскатки ведет к сдвигу между оболочкой и сер дечником при прошивке последнего и тем самым к значительному ухудшению качества сварки, а в некоторых случаях и к несплошностям в сваренных слоях. Известен способ винтовой прокатки биметаллических труб, при котором нагретую двухслойную заготовку раска тывают многократно валками на оправке с ВЫТЯЖ1СОЙ в первом проходе 1,251,35 при суммарной вытяжке 2,53,0 2. Недостатком способа является мала производительность технологического процесса получения биметаллических труб. Наиболее близким к изобретению по технической сущности является спо соб изготовления биметаллических цилиндрических изделий, включающий сбо ку оси, имеющей канавки на наружной поверхности, и бандажа, нагрев банда жа и винтовую прокатку собранной двухслойной заготовки. Известный спо соб предназначен для изготовления составных прокатных валков с использеванием сплошной оси и толстостенного бандажа из материалов, близких по своим пластическим свойствам 3j. Недостаток известного способа заключается в низком качестве соединеНИН при большой разнице в температурах плавления металла слоев или при использовании тугоплавких и несвари2 2вающихся в окислительной незащищенной атмосфере металлов и сплавов. Цель изобретения - повышение прочности соединения слоев с большой разницей температур плавления. Поставленная цель достигается тем, что согласно способу изготовления биметаллических цилиндрических изделий, включающему сборку оси, имеющей канавки на наружной поверхности, и бандажа, нагрев бандажа и винтовую прокатку собранной двухслойной заготовки, нагрев бандажа осуществляют перемещаемой сварочной дугой и локально расплавляют его стенку на глубину 0,7-0,95 ее толщины. Способ позволяет получать биметаллические сравнительно тонкостенные трубы при соотношениях диаметра к стенке наружного слоя, например 7, а внутреннего 10 из материалов слоев с большой разницей температур плавления и плохо сваривающихся сваркой плавлением. На фиг. 1 изображено расплавление наружного слоя сварочной дугой; на фиг. 2 - редуцирование двухслойной трубной заготовки на оправке в стане винтовой прокатки. Предлагаемый способ осуществляется следующим образом. Собирают полую ось 1, имеющую на наружной поверхности кольцевые канавки 2 и бандаж 3 с подготовленными контактными поверхностями, вставляя одни вдругой. Нагревают наружный слой (бандаж) перемещаемой сварочной дугой 4 и локально расплавляют его стенку на глубину 0,7-0,95 его толщины при вращающейся заготовке. Дву сслойную трубную заготовку нагревают и редуцируют валками 5 на оправке 6. Расплавление наружного слоя двухслойной трубной заготовки осуществляют на глубину не менее 0,7 толщины сварочной дугой возможно и индуктором. После остывания металла наружного слоя в силу остаточных сварочных деформаций сжатия между слоями образуется натяг, а канавки 2 на оси 1 (внутреннем слое) заполняются металлом бандажа 3 (наружного слоя). Таким образом между слоями образуется прочное соединение. При расплавлении двухслойной трубной заготовки на глубину менее 0,7 толщины наружного слоя остаточные сварочные деформации сжатия металла наружного слоя оказываются слишком малы и металл наружного слоя может не попасть в канавки на внутреннем слое, что приведет к сдвигу между слоями при последующей прокатке и, таким образом, к ухудшению прочности соединения слоев полученной биметаллической трубы, т.е. приведет к снижению ее качества. Расплавление наружного слоя заготовки на глубину, большую толщины наружного слоя, т.е. расплавление как наруж-10 ного, так и внутреннего слоев, приведет к нарушению формы канавок или к полному их исчезновению. В этом случае затекание металла наружного слоя в канавки не произойдет и прочность соединения слоев, а значит, и качество биметаллических труб ухуд шится. В результате нагрева бандажа сварочной дугой его поверхность остается неровной, расплавленная область имеет крупнозернистую литую структуру, характеризующуюся низкими механическими свойствами. Чтобы улучшить наружную поверхность и уплотнить структуру металла наружного слоя заготовку после предварительного нагре ва редуцируют валками 5 на оправке 6 в стане винтовой прокатки. Б результате скручивания при редуцировании кольцевые проточки принимают неправильную форму, что устраняет возможность тангенциального сдвига наружного слоя биметаллической трубы относительно внутреннего и еще более повышает прочность соединения слоев, а значит, и качество биметаллической трубы. Пример. На стане винтовой .прокатки с бочкообразными валками были прошиты и обработаны в размер трубные заготовки длиной по 700 мм: одни из сплава Х12К60В14Н11 с наружным диаметром 50 мм и внутренним диа метром 40 мм, другие из стали ЗОХН2МФА с наружным диаметром 70 мм и внутренним диаметром 50 мм. На наружной поверхности заготовок из сплава Х12К60В14Н11 изготавливали кольцевые канавки шириной 5 мм, глубиной 1,5 мм и расстоянием 70 мм друг от друга. Затем наружные поверх ности заготовок из сплава Х12К60В14Н11 и внутренние поверхности заготовок из стали ЗОХН2МФА обезжиривали, протравливали и вставляли заготовки из сплава Х12К60В1АН11 внутрь заготовок из стали ЗОХН2МФА. Полученные

такин образом двухслойные трубные заготовки локально расплавляли по наружной поверхности по винтовой линии с шагом 3 мм в аргоне вольфрамовым, электродом со скоростью расплавления 36 м/ч. Глубина расплавления составляла 5,7,10 и 11 мм, т.е. соответственно 0,5, 0,7,1,0 толщины наружного слоя (10 мм). В последнем случае был расплавлен также и внутренний слой на глубину 1 мм. Затем двухслойные трубные заготовки нагревали в камере печи до 1200°С и редуцировали в двухвалковом стане винтовой прокатки с бочковидными валками на оправках диаметром 36 мм. Угол подачи составлял . После охлаждения несколько полученных биметаллических труб из каждой партии прострогапи вдоль осевого сечения. Визуальный осмотр показал, что при глубине расплавления наружного слоя 5 мм металл наружного слоя не попал в проточки на внутреннем слое, что привело к неравномерной раскатке слоев при редуцировании и отсюда к несплошностям и зазорам между слоями. При глубине расплавления 7 и 10 мм проточки были заполнены металлом наружного слоя, несплошностей между слоями не наблюдалось. При глубине расплавления 11 мм линия контактной поверхности между слоями имела волнистый характер, имели место несплошности. Из полученных биметаллических труб были изготовлены кольцевые образцы с наружным диаметром 60 мм, внутренним диаметром 36 мм, диаметрами контактных поверхностей 46 мм и высотой 15 мм. Испытания на сдвиг по контактньм поверхностям этих образцов показали, что при глубине расплавления наружного слоя 5 мм максимальное усилие на сдвиг составляло 0,8, т.е. прочность соединения слоев,а следовательно, и качество биметаллических труб оказались чрезвычайно низкими. При глубинах расплавления наружного слоя 7 или 10 максимальные усилия на сдбиг составляли 8,9 и 9,5 т, а при глубине расплавления 11 мм - 3,2 т. За базовый объект принят известный способ получения биметаллических труб, содержащий обработку в размере внутреннего и наружного слоев, их последующее коаксиальное размещение

$10872216

и механическое скрепление с помощью срставит 86000 руб. за счет повьш1евиитов. Экономический эффект при ния прочности соединения слоев бимеисиользовании предложенного способа таллической трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических труб диффузионной сваркой | 1983 |

|

SU1088901A1 |

| Способ изготовления полых многослойных изделий | 1983 |

|

SU1278159A1 |

| Способ изготовления многослойной трубы | 1984 |

|

SU1247214A1 |

| Заготовка для изготовления биметаллических труб | 1981 |

|

SU963763A1 |

| Способ изготовления горячекатанных биметаллических труб | 1978 |

|

SU704691A1 |

| БИМЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА ИЗ СТАЛЕЙ МАРОК 10ГН2МФА И 08Х18Н10Т ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ, МЕХАНИЧЕСКИ ОБРАБОТАННЫХ, БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279Х36 ММ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2567420C2 |

| Способ изготовления профильных труб,преимущественно толстостенных | 1985 |

|

SU1315048A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, включающий сборку оси, имеющей канавки на наружной поверхности, и бандажа, нагрев бандажа и винтовую прокатку собранной двухслойной заготовки, отличающийся тем, что, с целью повьшения прочности соединения слоев с большой разницей температур плавления, нагрев бандажа осуществляют перемещаемой сварочной дугой и локально расплавляют его стенку на глубину.0,7-0,95 ее толщины. S (Л /

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления биметаллических труб на косовалковом стане | 1975 |

|

SU538748A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-23—Публикация

1982-07-21—Подача