(5) ФОРСУНКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВЛЕННЫХ

I

Изобретение относится к порошковой металлургии, в частности к получению порошков распыления расплавленных металлов.

Известна форсунка для, получения порошков распылением расплавленных металлов, включающая корпус, сливной стакан, распылительную камеру и кольцевой ультразвуковой резонатор, установленный в распылительной камере 1 .

Недостатком этой форсунки является низкая производительность, обусловленная необходимостью предварительного дробления струи перед ее распылением с помощью ультразвуковых колебаний.

Наиболее близким к предлагаемой по технической сущности и достигаемому эффекту является форсунка для получения порошков распылением расплавленных металлов, включающая корпус, сливной стакан с осевым каналом, кольцевую газовую камеру с кольцевым МЕТАЛЛОВ

соплом, распылительную камеру, кольцевой ультразвуковой резонатор с рабочей полостью и корпусом, состоящим из верхней и нижней частей, и тороидальную камеру, выполненную в корпусе резонатора соосно с его рабочей полостью 2.

К недостаткам данной форсунки относится высокий расход распыливающего газа, обусловленный низкой эффективностью преобразования кинетической энергии струи газа в энергию ультразвуковых колебаний, и низкая стабильность работы форсунки, связанная с попаданием распыливаемого

15 металла на торец сливного стакана.

Цель изобретения - снижение расхода распыливающего газа и увеличение стабильности работы форсунки.

Указанная цель достигается тем,

20 что форсунка для получения порошков распылением расплавленных металлов, включающая корпус, сливной стакан с осевым каналом, кольцевую газовую

камеру с кольцевым соплом, распылительную камеру, кольцевой ультразвуковой резонатор с рабочей полостью и корпусом, состоящим из верхней и нижней частей, и тороидальную камеру, выполненную в корпусе резонатора соосно с его рабочей полостью, снабжена кольцом, выполненным с конической нижней частью и установленным на сливном стакане, и дополнительным кольцевым соплом, образованным наружной поверхностью стакана и внутренней поверхностью кольца. При этом кольцевое сопло газовой камеры образовано наружной поверхностью кольца и внутренней поверхностью верхней части резонатора.

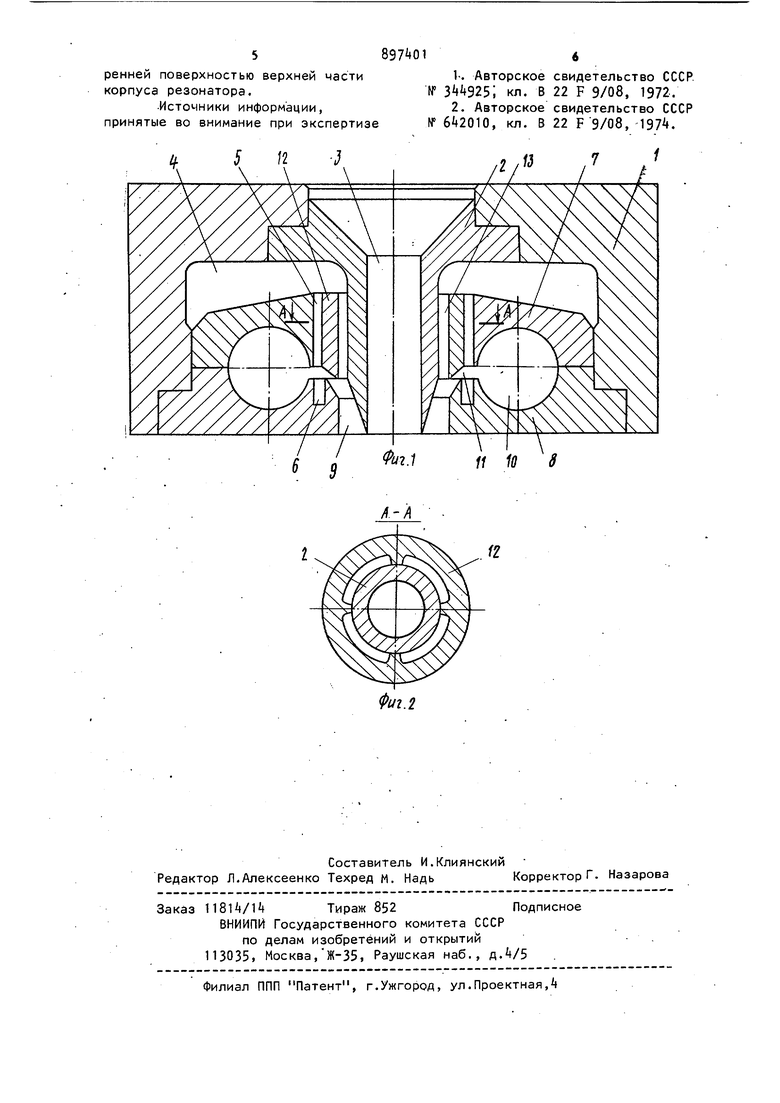

На фиг,1 показана cxieMa предлагаг емой форсунки, на фиг.2 - разрез А-А на фиг.1.

Форсунка состоит из корпуса 1, стакана 2 с осевым каналом 3 для слива металла, кольцевой газовой камеры k с кольцевым соплом 5 для подачи распыляющего газа в рабочую полость 6 кольцевого ультразвукового резонатора, корпус которого состоит из верхней 7 и нижней 8 частей,распылительной камеры 9, тороидальной камеры 10, выполненной в корпусе резонатора соосНо с его рабочей полостью 6 и сообщающейся с распылительной камерой 9 при помощи кольце вой щели 11, кольца 12 и дополнительного кольцевого сопла 13 Нижние части стакана 2 и кольца 12 выполнены в виде конуса с углами наклона образующей, равными, соответственно, 3-30° и 20-80°.

Форсунка работает следующим образом.

Расплав металла подается через осевой канал 3 стакана 2, Газовый поток поступает в кольцевую газовую камеру k, откуда по кольцевому соп.лу 5 он выходит в рабочую полость 6 кольцевого ультразвукового резонато Р9, где вс5збуждаются ультразвуковые колебания, которые усиливаются тороидальной камерой 10. Таким образом, в распылительную камеру 9 поступает газовый поток с возбужденными в нем акустическими колебаниями пневмоакустический noTOKJ. Одновременно через дополнительное кольцевое сопло 13 из газовой камеры k в распылительную камеру 9 выходит газовый (пневматический поток, причем этот поток направлен параллельно струе

металла, а пневмоакустический - под углом, определяемым углом наклона образующей конической части кольца 12. В результате пневматический поток

модулируется основным пневмоакустическим потоком. Таким образом, на выходе из осевого канала струя металла подвергается воздействию модулированного газового потока, частота колебаний которого равна частоте колебаний пневмоакустического потока.

В результате этого форсунка позволяет повысить частоту колебаний

газовой струи до 80-100 кГц и снизить ее рабочее давление. В свою очередь, снижение рабочего давления газа повышает механо-акустический КПД форсунки, т.е. коэффициент превращения кинетической энергии струи в энергию ультразвуковых колебаний.

Испытания показывают, что предложенная форсунка позволяет стабильно проводить процесс распыления во

всем диапазоне рабочих давлений без налипания металла на торец сливного стакана.

Таким образом, применение данной форсунки позволяет снизить расход

распыливеющего газа и увеличить

стабильность работы, распылительного оборудования.

Формула изобретения

Форсунка для получения порошков распылением расплавленных металлов, включающая корпус, сливной стакан с осевым каналом, кольцевую газЬ вую камеру с кольцевым соплом, распылительную камеру, кольцевой ультразвуковой резонатор с рабочей полостью и корпусом, состоящим из верхней и нижней частей, и тороидальную

5 камеру, выполненную в корпусе резонатора соосно с его рабочей полостью, отличающаяся тем, что, с целью снижения расхода распыливающего газа и увеличения стабильности

0 работы форсунки, она снабжена коль-, цом, выполненным с конической нижней частью и установленным на сливном стакане, и дополнительным кольцевым соплом, образованным наружной поверх5 нрстью стакана и внутренней поверхностью кольца, при этом кольцевое сопло газовой камеры образовано наружной поверхностью кольца и внут5897 014

ренней поверхностью верхней части 1-. Авторскоесвидетельство СССР,

корпуса резонатора.№ кл. В22 F 9/08, 1972.

Источники информации,2, Авторскоесвидетельство СССР

принятые во внимание при экспертизе № , кл. В22 F9/08, 197.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для получения порошков распылением жидких металлов | 1977 |

|

SU642010A1 |

| Пневмоакустическая форсунка | 1977 |

|

SU640761A1 |

| ПНЕВМОАКУСТИЧЕСКАЯ СТЕРЖНЕВАЯ ФОРСУНКА | 2013 |

|

RU2536957C1 |

| Форсунка для распыления расплавленных металлов | 1976 |

|

SU599920A1 |

| Форсунка для распыления жидких металлов | 1977 |

|

SU665978A1 |

| Пневматическое устройство для получения порошков распылением расплавов | 1986 |

|

SU1348063A1 |

| Пневмоакустическое распылительное устройство | 1983 |

|

SU1139518A1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2324873C1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2320241C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА СО ВСТРЕЧНЫМИ ЗАКРУЧЕННЫМИ ПОТОКАМИ ТИПА ВЗП | 2006 |

|

RU2324879C1 |

Авторы

Даты

1982-01-15—Публикация

1980-03-18—Подача