Изобретение относится к порошково металлургии, в частности к получению металличес .ких порошков методом газового распыления расплавов.

Цель и;1обретения - повышение выхода товарных фракций порошков с улучшенными физико-механическими характеристиками частиц,

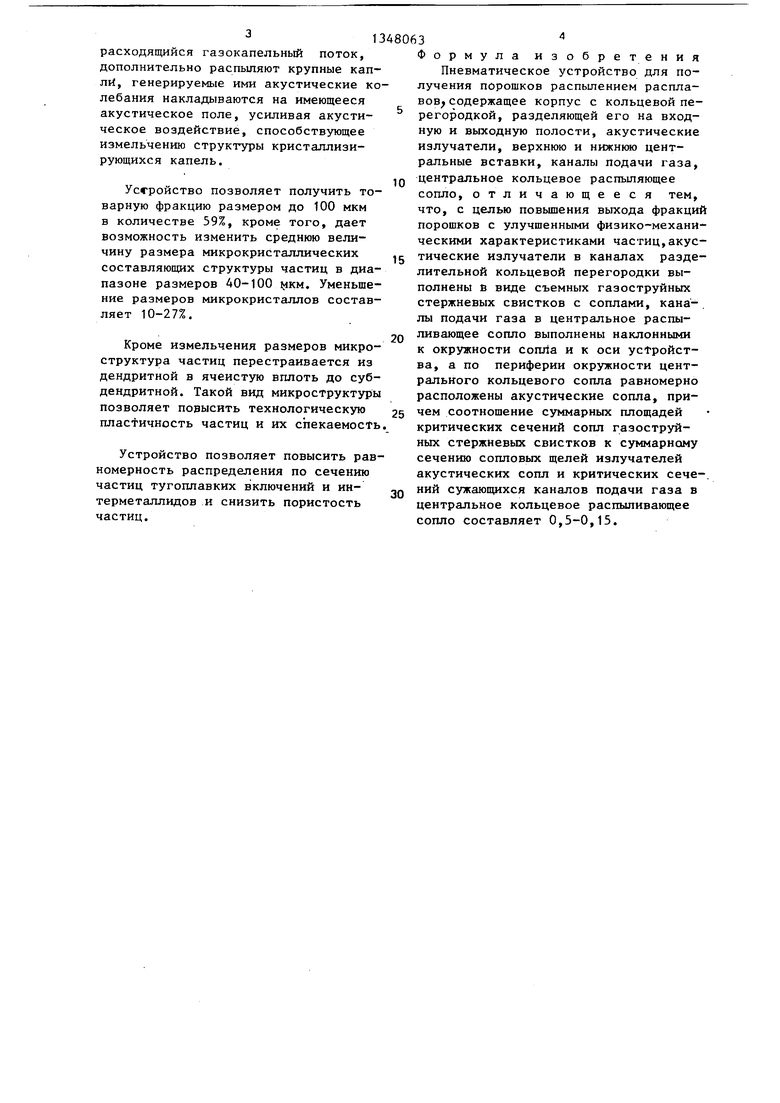

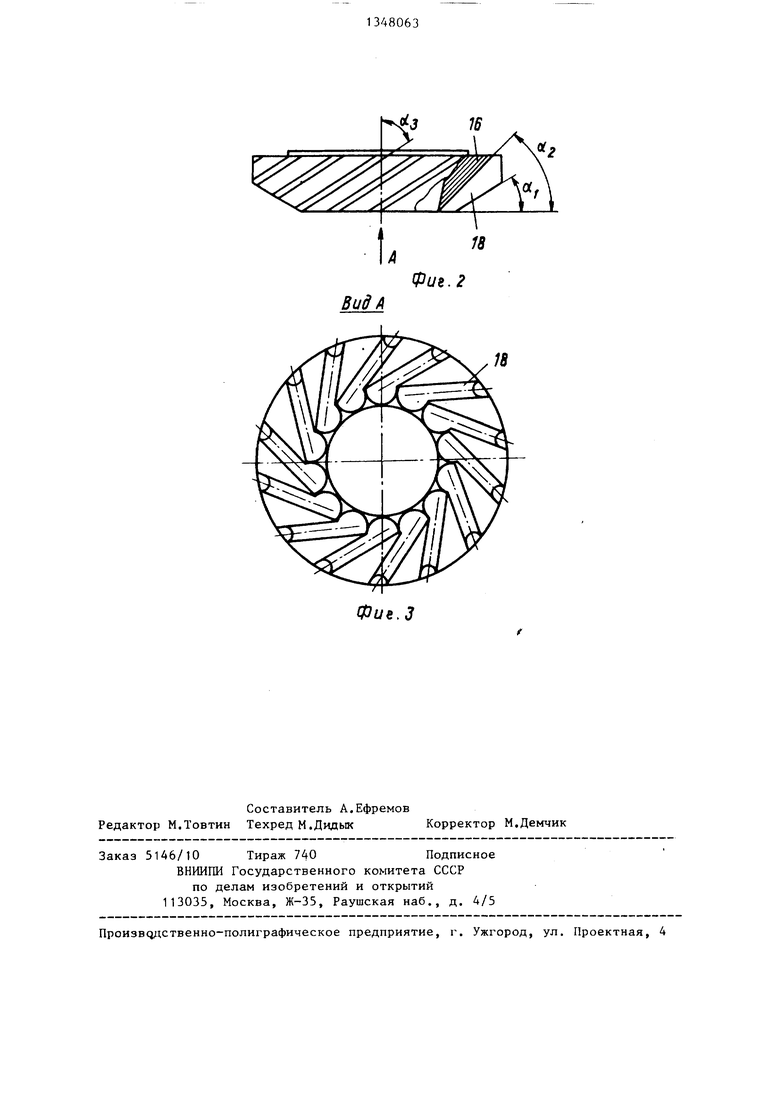

На фиг-. 1 представлено устройство продольны разрез, на фиг. 2 - углы наклона каналов подачи газа в центральное кольцевое сопло, на фиг.З - каналы подачи газа, вид сверху.

Пневматическое устройство содержит заливную воронку 1, керамический сливной стакан 2, корпус 3, штуцер 4 подачи газа, кольцевую перегородку 5, входную полость 6, коническое днище 7, стенки 8, каналы 9, газоструйные свистки 10, сопловые вставки 11, кольцевые щели 12, проточки-резонатб ры 13, выходную полость 14, верхний фланец 15, кольцевую верхнюю вставку 16, кольцевую нижнюю вставку 17, каналы 18, распыливающее сопло 19,сопло 20, внутреннюю вставку 21, корпус акустического сопла 22, резонаторы 23 проходные резонаторы 24, центральное отверстие 25, сопловые вставки 26, поверхность 27, фланец 28, прокладку 29, полость 30 активного рас пыления 30.

Пневматическое устройство работает следующим образом.

Из печи жидкий расплав выливается в заливную воронку 1, из которой он сливается в камеру распыления через отверстие сливного стакана 2. Одновременно }з корпус 3 устройства подается газ под давлением 2-8 Ша через штуце)э 4. Газ заполняет входную кольцевую полость 6, образованную разделительной перегородкой 5. Далее газ поступает .через каналы 9 отверстия, расположенные в перегородке 5, во внутренние клапаны корпусов газоструйных стержневых свистков 10, проходит через сопловые кольцевые щели 12, образованные отверстиями сопловых вставок 11 и центральными стержнями корпусов - свистков, и вдол центральных стержней корпусов свистков 10 истекает в противолежащие кольцевые полости-резонаторы 13 свистков 10.

За счет выбора определенных соотношений между шириной щели 12, расстояния сопло - резонатор, ширины и

0

)

глубины резонатора 13 в газовом коль- цедом потоке, истекающем из щели 12, между соплом и резонатором 13- стержневых свистков 10 формируется пульсирующее со звуковой частотой течение газа. Частота генерируемых колебаний лежит в диапазоне 6-60 кГц, в зависимости от давления и рода газа.

Истекающий из стержневых газоструйных свистков 10 пульсирующий газ заполняет выходную полость 14 под некоторым давлением так, чтобы обеспечить оптимальный перепад дав5 ления на выходной ступени устройства, т.е. центральном кольцевом рас- пыливающем сопле 19 и дискретных акустических соплах 20.

Пульсирующий газ из выходной поQ лости 14 коллектора корпуса поступа- -ет с одной стороны в наклонные каналы 18, выполненные в верхней кольцевой центральной вставке 16,закручивается и,проходя через кольцевое распы5 ливающее сопло 19,распыливает жидкую металлическую струю, вытекающую за счет разряжения за срезом стакана 2. Высокоамплитудные пульсации акустической частоты в завихренном газовом потоке сопла 19 образуются и за счет подачи на вход каналов пульсирующего потока газа, и за счет подбора геометрии наклонных каналов. Жидкая пелена расплава дробится на капли не только за счет центробежных сил и поступательного движения закрученного газового потока, но и за счет дополнительного воздействия интенсивных акустических колебаний, которые интенсифицируют процессы дробления жидкого расплава и процессы измельчения микроструктурных составляющих при кристаллизации капель.

Часть пульсирующего газового потока из выходной полости 14 поступает в сопловые щели дискретных излучателей акустических сопл 22, тормозимая в противолежащих кольцевых резонаторах 23 и истекает в виде усилившегося по амплитуде колебаний пульсирующего кольцевого потока в проходную резонирующую камеру 24. Далее через центральное отверстие 25 сверхзвукового сопла пульсирующими сверхзвуковыми струями газ истекает в. полость 30 устройства.

Струи сходятся под оптимальнЕ 1ми углами к оси устройства так, что они пронизывают и обжимают вращающийся

5

0

5

0

расходящийся гаэокапельный поток, дополнительно распыляют крупные капли, генерируемые ими акустические колебания накладываются на имеющееся акустическое поле, усиливая акустическое воздействие, способствующее измельчению структуры кристаллизирующихся капель.

Устройство позволяет получить товарную фракцию размером до 100 мкм в количестве 59%, кроме того, дает возможность изменить среднюю величину размера микрокристаллических составляющих структуры частиц в диапазоне размеров 40-100 укм. Уменьшение размеров микрокристаллов составляет 10-27%.

Кроме измельчения размеров микроструктура частиц перестраивается из дендритной в ячеистую вплоть до субдендритной. Такой вид микроструктуры позволяет повысить технологическую пластичность частиц и их спекаемость

Устройство позволяет повысить равномерность распределения по сечению частиц тугоплавких включений и ин- терметаллидов и снизить пористость частиц.

.

48063

Ф о

10

15

20

25

30

рмула изобретения Пневматическое устройство для получения порошков распылением распла- вов содержащее корпус с кольцевой перегородкой, разделяющей его на входную и выходную полости, акустические излучатели, верхнюю и нижнюю центральные вставки, каналы подачи газа, центральное кольцевое распыляющее сопло, отличающееся тем, что, с целью повышения вьпсода фракций порошков с улучшенными физико-механическими характеристиками частиц,акустические излучатели в каналах разделительной кольцевой перегородки выполнены в виде съемных газоструйных стержневых свистков с соплами, каналы подачи газа в центральное распы- ливающее сопло выполнены наклонными к окружности conrta и к оси устройства, а по периферии окружности центрального кольцевого сопла равномерно расположены акустические сопла, причем соотношение суммарных площадей критических сечений сопл газоструйных стержневых свистков к суммарному сечению сопловых щелей излучателей акустических сопл и критических сече-. НИИ сужающихся каналов подачи газа в центральное кольцевое распыливающее сопло составляет 0,5-0,15.

16

18

Вид А

Фие.г

18

Фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для лазерной порошковой наплавки | 2019 |

|

RU2767104C1 |

| Центробежная форсунка | 1982 |

|

SU1059349A1 |

| УСТРОЙСТВО ПОДАЧИ ПРОДУВОЧНЫХ ГАЗОВ И ОДНОВРЕМЕННОЙ ГЕНЕРАЦИИ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ В ЖИДКИЙ МЕТАЛЛ | 2010 |

|

RU2428633C1 |

| Газоструйный стержневой излучатель звука | 1979 |

|

SU1222324A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2343385C1 |

| УЛЬТРАЗВУКОВОЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2008 |

|

RU2371257C1 |

| Форсунка для распыления расплавленных металлов | 1976 |

|

SU599920A1 |

| Цилиндр низкого давления теплофикационной паровой турбины | 1983 |

|

SU1092288A1 |

| ФОРСУНКА АКУСТИЧЕСКАЯ | 2018 |

|

RU2667284C1 |

| Устройство для распыления расплавленных металлов | 1981 |

|

SU977115A1 |

Изобретение относится к области порошковой металлургии, в частности к получению металлических порошков методом газового распыления расплавов. Цель изобретения - повышение выхода товарных фракций порошкоб с улучшенными физико-механическими характеристиками частиц. При работе устройства газ подается во входную камеру 6 пневматического устройства, проходит через сопла 12 и резонатор 13 стержневых свистков 10, где формируется пульсирующее со звуковой частотой течение газа. Струя расплава дробится на капли не только за счет центробежных сил и поступательного движения закрученного газового потока, но и за счет дополнительного воздействия интенсивных акустических колебаний, которые интенсифицируют процесс дробления жидкого расплава и процессы измельчения микроструктурных составляющих в процессе кристаллизации частиц. 3 ил. с (Л cpu&.f оо 4 00 о О5 оо

| Патент США № 2997245, кл | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Устройство для распыления расплавленных металлов | 1981 |

|

SU977115A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-30—Публикация

1986-04-28—Подача