Изобретение относится к аппаратам для проведения газожидкостных реакций, например получение уксусной кислоты путем окисления воздухом легких фракций бензина.

Цель изобретения - повышё.ние производительности за счет интенсификации теплообмена.

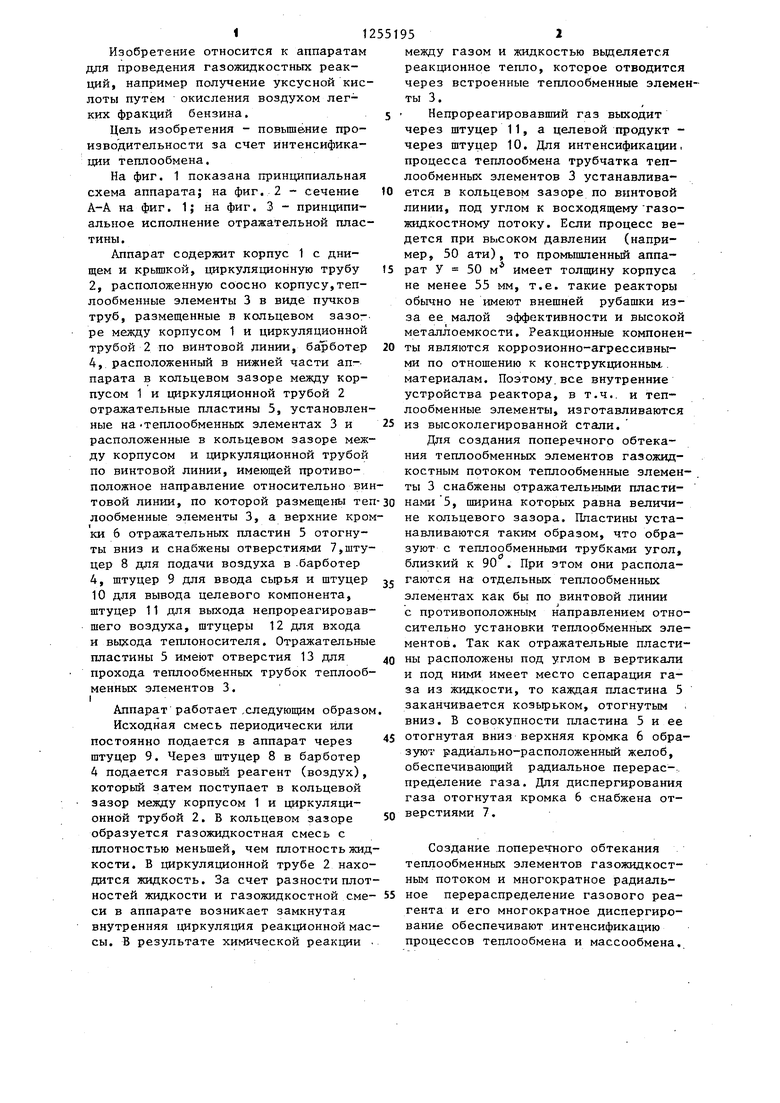

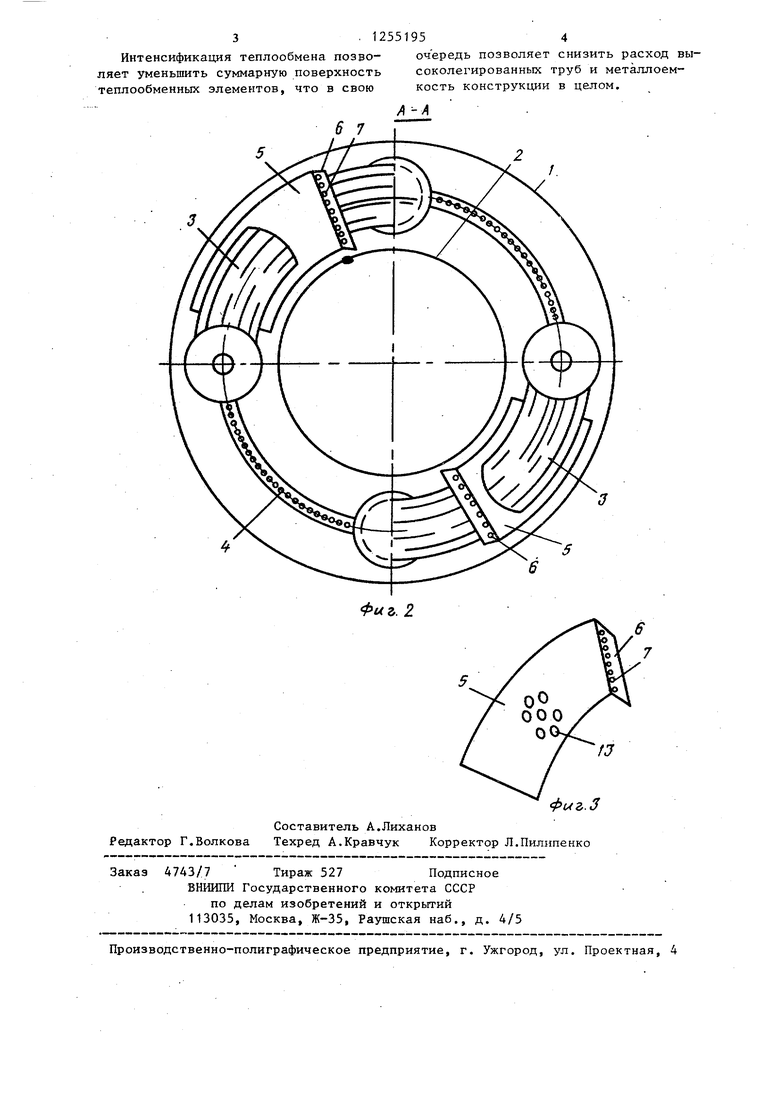

На фиг. 1 показана принципиальная схема аппарата; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - принципиальное исполнение отражательной пластины .

Аппарат содержит корпус 1 с днищем и крьппкой, циркуляционную трубу 2, расположенную соосно корпусу,теп- лообменные элементы 3 в виде пучков труб, размещенные в кольцевом зазо-- ре между корпусом 1 и циркуляционной трубой 2 по винтовой линии, барботер 4, расположенный в нижней части аппарата в кольцевом зазоре между корпусом 1 и циркуляционной трубой 2 отражательные пластины 5, установленные на-теплообменньк элементах 3 и расположенные в кольцевом зазоре между корпусом и циркуляционной трубой по винтовой линии, имеющей противоположное направление относительно винтовой линии, по которой размещены теп лообменные элементы 3, а верхние кромки 6 отражательных пластин 5 отогнуты вниз и снабжены отверстиями 7,штуцер 8 для подачи воздуха в .барботер 4, штуцер 9 для ввода сырья и штуцер 10 для вывода целевого компонента, штуцер 11 для выхода непрореагировавшего воздуха, штуцеры 12 для входа и выхода теплоносителя. Отражательные пластины 5 имеют отверстия 13 для прохода теплообменных трубок теплообменньк элементов 3. I

Аппарат работает следующим образом

Исходная смесь периодически или постоянно подается в аппа.рат через штуцер 9. Через штуцер 8 в барботер 4 подается газовьш реагент (воздух), который затем поступает в кольцевой зазор между корпусом 1 и циркуляционной трубой 2. В кольцевом зазоре образуется газожидкостная смесь с плотностью меньшей, чем плотность жидкости. В циркуляционной трубе 2 находится жидкость. За счет разности плотностей жидкости и газожидкостной сме- си в аппарате возникает замкнутая внутренняя циркуляция реакционной массы. В результате химической реакции

между газом и жидкостью вьщеляется реакционное тепло, которое отводится через встроенные теплообменные элеметы 3.

Непрореагировавший газ выходит через штуцер 11, а целевой продукт - через штуцер 10. Для интенсификации, процесса теплообмена трубчатка теплообменных элементов 3 устанавливается в кольцевом зазоре по винтовой линии, под углом к восходящему тазо- жидкостному потоку. Если процесс ведется при высоком давлении (например, 50 ати), то промышленньш аппарат У 50 м имеет толщину корпуса не менее 55 мм, т.е. такие реакторы обычно не имеют внешней рубашки из- за ее малой эффективности и высокой металлоемкости. Реакционные компоненты являются коррозионно-агрессивны- ми по отношению к конструкционным,. материалам. Поэтому, все внутренние устройства реактора, в т.ч.. и теплообменные элементы, изготавливаются из высоколегированной стали.

Для создания поперечного обтекания теплообменных элементов газожидкостным потоком теплообменные элементы 3 снабжены отражательными пластинами 5, ширина которых равна величине кольцевого зазора. Пластины устанавливаются таким образом, что образуют с теплообменными трубками угол, близкий к 90 . При этом они располагаются на отдельных теплообменных элементах как бы по винтовой линии с противоположным направлением относительно установки теплообменных элементов. Так как отражательные пластины расположены под углом в вертикали и под ними имеет место сепарация газа из жидкости, то каждая пластина 5 заканчивается козырьком, отогнутым вниз. В совокупности пластина 5 и ее отогнутая вниз верхняя кромка 6 образуют радиально-расположенный желоб, обеспечивающий радиальное перерас-; пределение газа. Для диспергирования газа отогнутая кромка 6 снабжена отверстиями 7.

Создание поперечного обтекания теплообменных элементов газожидкостным потоком и многократное радиальное перераспределение газового реагента и его многократное диспергирование обеспечивают интенсификацию процессов теплообмена и массообмена.

3. 12551954

Интенсификация теплообмена позво- очередь позволяет снизить расход вы- ляет уменьшить суммарную поверхность соколегированных труб и металлоем- теплообменных элементов, что в свою кость конструкции в целом.

А-А

6 7 Г 5

J I f. .

/.

/J

Фиг.З

Составитель А.Лиханов Редактор Г.Волкова Техред А.Кравчук Корректор Л.Пилипенко

Заказ 4743/7 Тираж 527 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1981 |

|

SU993969A1 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| Тепломассообменный аппарат | 1981 |

|

SU1088780A1 |

| Газожидкостный реактор | 1987 |

|

SU1526809A1 |

| Газожидкостный реактор | 1985 |

|

SU1263338A1 |

| Полимеризатор | 1981 |

|

SU1074584A1 |

| Газожидкостный реактор | 1984 |

|

SU1169729A1 |

| Массообменный аппарат | 1985 |

|

SU1286231A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Газожидкостной реактор | 1984 |

|

SU1200965A1 |

| Авторское свидетельство СССР № ,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов В.Н., Доманский И.В | |||

| Газожидкостные реакторы | |||

| - Л.: Машиностроение, 1976, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Аппарат фирмы Пауэр Гез Великобритания | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-25—Подача