(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ | 1973 |

|

SU384943A1 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2198758C2 |

| МАШИНА ДЛЯ ШТАМПОВКИ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2202428C2 |

| Вышечно-лебедочный блок буровой установки с встроенным устройством для подъема вышки | 2016 |

|

RU2677507C2 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| Устройство для пропитки движущейся стеклоткани | 1980 |

|

SU926116A1 |

| МОНТАЖНОЕ УСТРОЙСТВО СТРЕЛОВОГО БАШЕННОГО КРАНА | 1973 |

|

SU407826A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 1993 |

|

RU2056982C1 |

| Автомат для насекания надфилей | 1986 |

|

SU1360922A1 |

Изобретение относится к оборудованию для отделки проката, а точнее к многониточной обработке проволоки.

Известна установка для электрохимической обработки проволоки, содержащая устройство для транспортирования проволоки, ванны, механизм подъема и опускания монтажной балки, смонтированный над ванной электрохими.ческой обработки на неподвижной П-образнЬйстанине. Установка предназначена для непрерывной обработки двух проволок одновременно .

Недостаток известной установки заключается в том, что механизм подъема и опускания монтажной балки смонтирован над проволокой. Такая конструкция позволяет установить на станине две монтажные балки. Установка трех монтажных балок на одной станине приводит к усложнению при заправке средней проволоки-, так как при этом приходится протягивать конец проволоки под ролики средней монтажной балки, т.е. исключается возможность заправки цельной бесконечной проволоки, необходимой при механизированной заправке агрегата. Ввести цельную бесконечную проволоку под среднюю монтажную балйу не позволяют крайние монтажные балки, опущенные при работе установки, подъем которых нарушает технологический процесс крайних ниток. Увеличение числа обрабатываемых проволок может быть достигнуто увеличением числа станин, которое равно половине числа обрабатываемых проволок. Например, при обработке 24 проволок необходимо уста10новить 12 станин. Такая конструкция ведет к резкому увеличению ширины ванны и металлоемкости установки. При креплении на одной монтажной балке нескольких роликов для обработки не5 скольких проволок теряет смысл механизм подъема и опускания монтажной балки, так как при подъеме балки все проволоки, погружаемые ею выводятся из раствора, что нарушает тех20нологический процесс.

Известно устройство для подготовки поверхности металлической полосы под плакирование, содержащее ванну, рабочий орган, механизм погружения

25 полосы, выполненный в виде рычагов, неподвшхных опор, шарниров и цилиндра 2 .

Недостаток этого устройства заключается в том, что применение его

30 для многониточной обработки проволоки приводит к усложнению конструкции, убеличению габаритов и металлоемкоети. Кроме того, неподвижные опоры механизма погружения установлены над ванной, что исключает возможность заправки цельной бесконечной проволоки под любые ролики | кроме крайних, так как при этом система рычагов крайних проволок не позволяет перебросить цельную бесконечную проволоку под ролики остальных проволок.Для обеспечения надежности в работе механизма погружения данного устройства цилиндр должен быть постоянно нагружен, потому что в случае отключения цилиндра самозапирающийся узел может раскрыться вследствие колебания натяжения полосы.

Целью изобретения является повышение производительности и надежности работы.

Поставленная цель достигается тем, что в устройстве для обработки проволоки, содержащем ванну для рабочей жидкости, механизм транспортировки, опорные ролики, механизм погружения, выполненный в виде рычагов неподвижных опор с несущими конструкциями., погружных роликов и привода, механизм погружения снабжен пружинным , и жестким упорами, а несущие конструкции неподвижных опор установлены -у торцев ванны под опорныгли роликами .

Привод механизма погружения выполнен в виде блока цилиндров.

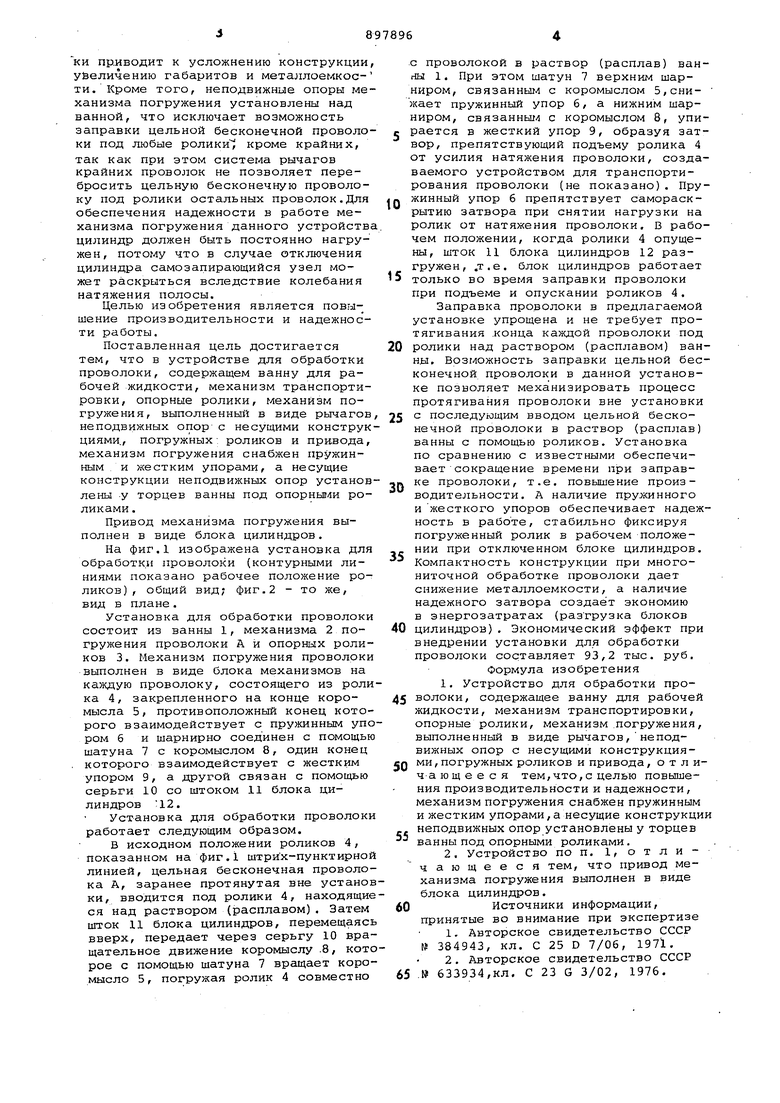

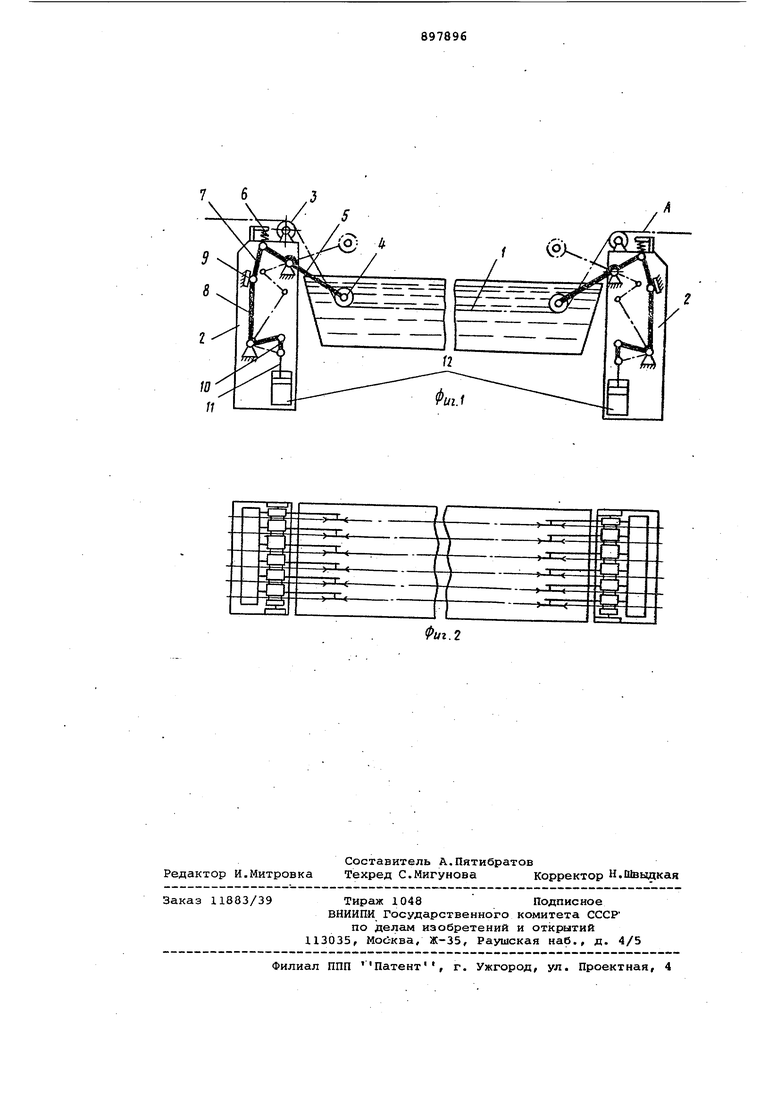

На фиг.1 изображена установка для обработк.и проволоки (контурными линиями показано рабочее положение роликов) , общий вид; фиг.2 - то же, вид в плане.

Установка для обработки проволоки состоит из ванны 1, механизма 2 погружения проволоки А и опорных роликов 3. Механизм погружения проволоки выполнен в виде блока механизмов на каждую проволоку, состоящего из ролика 4, закрепленного на конце коромысла 5, противоположный конец которого взаимодействует с пружинным упором 6 и шарнирно соединен с помощью шатуна 7 с коромыслом 8, один конец . которого взаимодействует с жестким упором 9, а другой связан с помощью серьги 10 со штоком 11 блока цилиндров 12.

Установка для обработки проволоки работает следующим образом.

В исходном положении роликов 4, показанном на фиг . 1 штрих-пунктирной линией, цельная бесконечная проволока А, заранее протянутая вне установки, вводится под ролики 4, находящиеся над раствором (расплавом). Затем шток 11 блока цилиндров, перемещаясь вверх, передает через серьгу 10 вращательное движение коромыслу .8, которое с помощью шатуна 7 вращает коромысло 5, погружая ролик 4 совместно

с проволокой в раствор (расплав) ванны 1. При этом шатун 7 верхним шарниром, связанншл с коромыслом 5,снижает пружинный упор 6, а нижним шарниром, связанньи/1 с коромыслом 8, упис рается в жесткий упор 9, образуя затвор, препятствующий подъему ролика 4 от усилия натяжения проволоки, создаваемого устройством для транспортирования проволоки (не показано). ПруQ жинный упор 6 препятствует самораскрытию затвора при снятии нагрузки на ролик от натяжения проволоки, в рабочем положении, когда ролики 4 опущены, шток 11 блока цилиндров 12 разгружен, .т.е. блок цилиндров работает

5 только во время заправки проволоки при подъеме и опускании роликов 4.

Заправка проволоки в предлагаемой установке упрощена и не требует протягивания .конца каждой проволоки под

0 ролики над раствором (расплавом) ванны. Возг/южность заправки цельной бесконечной проволоки в данной установке позволяет механизировать процесс протягивания проволоки вне установки

5 с последующим вводом цельной бесконечной проволоки в раствор (расплав) ванны с помощью роликов. Установка по сравнению с известными обеспечивает сокращение времени при заправ. ке проволоки, т.е. повышение производительности. А наличие пру кинного и жесткого упоров обеспечивает надежность в работе, стабильно фиксируя погруженный ролик в рабочем положении при отключенном блоке цилиндров. Компактность конструкции при многониточной обработке проволоки дает снижение металлоемкости, а наличие надежного затвора создает экономию в энергозатратах (разгрузка блоков

0 цилиндров). Экономический эффект при внедрении установки для обработки проволоки составляет 93,2 тыс. руб. Формула изобретения

жидкости, механизм транспортировки, опорные ролики, механизм .погружения, выполненный в виде рычагов,неподвижных опор с несущими конструкцияJQ ми,погружных роликов и привода, о т л иЧающееся тем, что, с целью повышения производительности и надежности, механизм погружения снабжен пружинным и жестким упорами,а несущие конструкции неподвижных опор установлены у торцев

ванны под опорными роликами.

60 Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-01-15—Публикация

1980-01-16—Подача