Изобретение относится к устрой

ствам для сварки пакетов эк.оиомай- зеров и может быть использовано в машиностроении, например в котло- строении при изготовлении поверхностей нагрева котлов, вьтолненных в виде оребренных змеевиков.

Пель изобретения - повышение качества сварки и производительности.

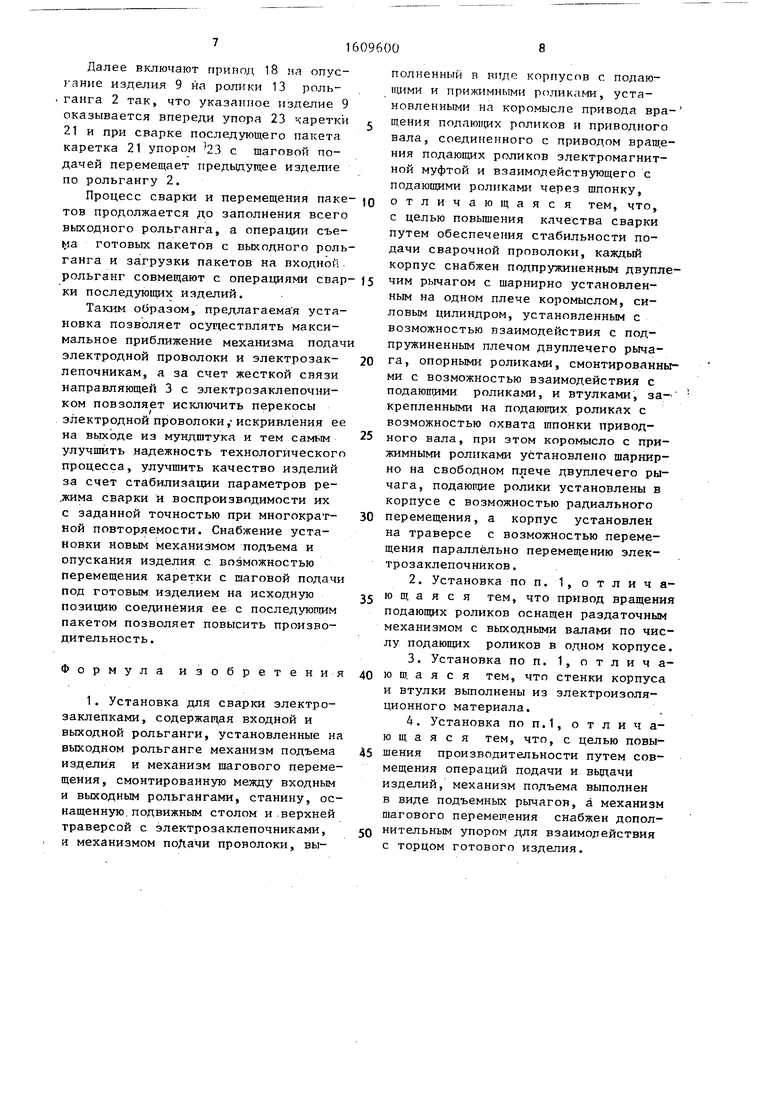

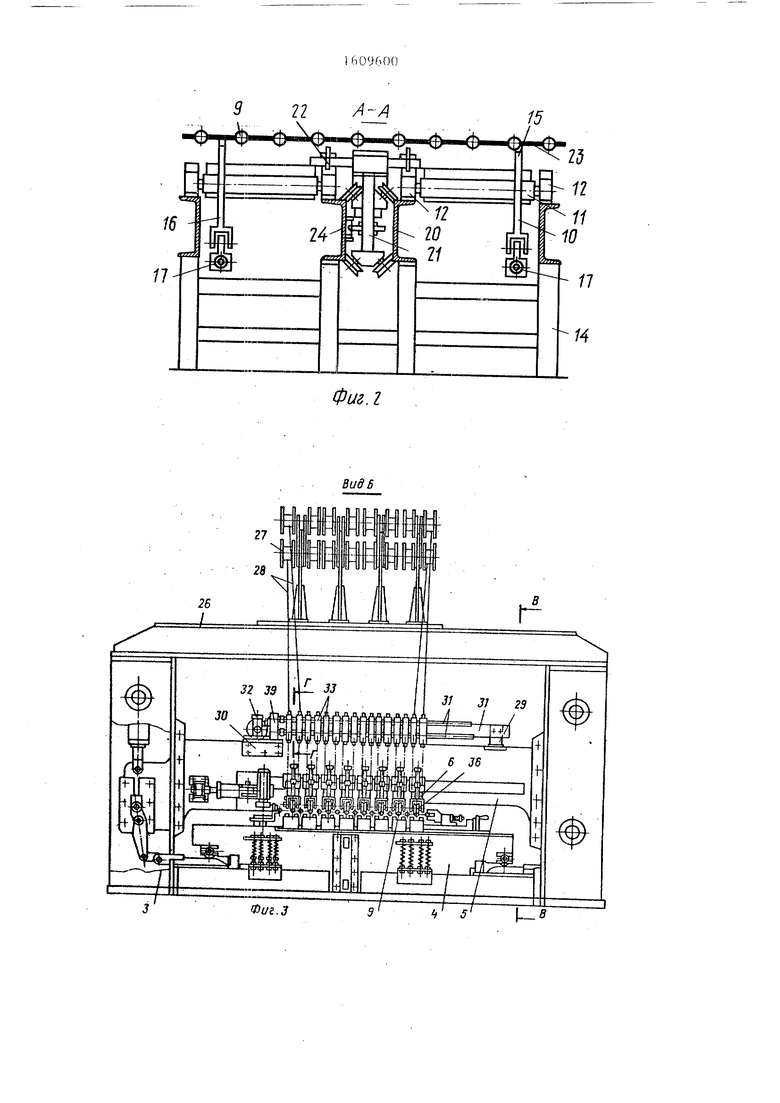

На фиг. 1 -схематично изображена установка, на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - вид Б на фиг.1 на фиг. 4 - разрез В-В на фиг.З, на фиг. 5 - разрез Г-Г на .фиг.З, на фиг. 6 - сечение Д-Д на фиг.З.

Установка для сварки электрозаклепками содержит входной 1 и выходной 2 рольганги, между которыми установлена станина 3 с закрепленными на ней подвижно в вертикальной плоскости столом 4 и верхней траверсой 5 с эле- ктрозаклепочниками 6, смонтированными подвижно на общей направляющей 7. На выходном рольганге 2 смонтирован механизм 8 подъема и опускания изделия 9, выполненный в виде двуплечих рычагов 10, закрепленных на осях 11 подшипниковых узлов 12 между опорными роликами 13 на раме 14. Свободные плечи 15 рычагов 10 при подъеме контактируют с изделием 9, а вторые плечи 16 р ычагов 10 соединены шарнирно с тягами 17 возвратно-поступатель-- ного привода 18. На раме 14 выходного рольганга 2 смонтирован механизм 19 шагового перемещения изделия, выполненный в виде перемещаю- щейся по направляювщм 20 рамы 14, KapeTKff 21 с захватами 22 для соединения ее с изделием 9 и упором 23,

0

c

0

0

для взаимодействия с торцем готовой детали. Каретка 21 соединена со штангой 24 с приводом 25 шагового перемещения. На станине 3 на верхней балке 26 установлены кассеты 27 с электродной проволокой 28. На под- вижной верхней траверсе 5 с помощью кронштейнов 29 и 30 установлена общая правляющая 31, смонтирован механизм 32 подачи электродной проволоки 28, вьшолненный из корпусов 33, установленных с возможностью перемещения по направляющей 31 до совмещения оси 34 каждого корпуса 33 ме- ханизма 32 подачи электродной проволоки 28 с осью 35 соответствующего электрозаклепочника 6, установленных с заданным шагом между элементами изделия и опирающихся на изделие при noMoujjj подпружиненных роликовых копиров 36. Корпуса 33 оснащены втулками 37 из диэлектрического материала, в которых установлена направляющая 38 для электродной проволоки 28, соединяющая корпус 33, с электрозаклепочником 6.

Механизм 32 подачи сварочной проволоки 28 снабжен раздаточной коробкой 39 и двумя приводными валами 40, которые соединены с помоп ю муфт 41 с обпщми для всех корпусов 33 валами 42, соединенными с подающими роликами 43 механизма 32 подачи проволоки 28. Каждый корпус 33 содержит паз 44 для ориентации и перемещения по направляющей 31, силовой цилиндр 45 и двуплечий рьгааг 46, установленный на оси 47. На одном из плеч двуплечего рычага 46 с помощью оси 48 установлено коромысло 49 со смонтированны

ми на осях 50 прижимными роликами Другое плечб двуплечего рычага 46 подпружинено относительно корпуса .33 пружиной 52, установленной на тге 53 с гайкой 54, и взаимодейству ет со штоком 55 силового цилиндра Стенки 56 корпуса 33 выполнены из элект)оизоляционного материала. Меду стенками 57 с помощью осей-стя 57 смонтированы роликоопоры 58, вопринимающие, нагрузку от подающих рликов 43 и валов 42 и центрирующие их при создании усилия зажима электродной проволоки 28 прижимными роликами 51 и подающими роликами 43.

Ролики 43 снабжены втулками 59 и электроизоляционного материала, охватывающие шпонки 60 валов 42 и установлены между станками 56 корпусов 33.- На корпусе 33 также смонтирована направляющая б1 для ввода электродной, проволоки 28 от кассет 27 в механизмы 29 подачи проволоки. Направляющие 61 электрически изоли- рованы от корпуса 33 втулками 6.2.

Установка -работает следующим образом.

Собранные под сварку изделия 9, например пакеты экономайзеров, подаются на входной рольганг 1 и укладываются последовательно один за другим на ролики 3. Длина входного. 1 и выходного 2 рольгангов выполняется из расчета одновременного размещения на каждом из них не менее двух пакетов максимальной длины. Первый пакет 12 сцепляют с кареткой 21 с помощью захватов 22. Включают привод зажима изделия 9 между подвижным столом 4 и верхней траверсой 5. При этом электрозаклепочники 6 устанавливаются с заданным шагом между элементами изделия 9 с помощью подпружиненных роликовых копиров 36. Включают привод раздаточной коробки 39 механизма 32 подачи электродной . проволоки на вращение валов 40, которые через муфты 41 передают вращение на валы 42, которые, в свою очередь, передают вращение .через щпон- ки 60 на подаюшие ролики 43 одновременно всех корпусов 33 механизма 32 подачи проволоки 28. Каждый электрозаклепочник 6 подсоединен к источнику питания сварочным током и в зависимости от количества источников питания и количества электро

15

«д

096006

закле,почников 6 в ней сварка может производиться одновременно включением всех электрозаклепочников или групп из них. При этом, в режим сварки включаются те электрозаклепочники, в которых включены пневмоприводы, обеспечивающие подачу электродной проволоки за счет создания усилия зажима ее между прижимными 51 и подающими 43 роликами. Зажим проволоки 28 меяшу роликами 43 и 51 обеспечивается воздействием штока 55 на плечо рычага 46, усилие от которого передается вторым плечом через ось 48 крепления коромысла 49 на прижимные ролики 51 при повороте рычага 46 относи.тельно оси 47 крепления его на корпусе 33. Подача прово- 20 лОКИ 28 обеспечивается при постоянно вращающихся подающих роликах 43 и при включенных силовом цилиндре 45 на зажим проволоки. Отключение подачи производят переключением сило- 25 вого цилиндра 45 на разжим пройолоки между прижимными роликами 51 и подающими роликами 43, что исключает нестабильность скорости подачи проволоки и обеспечивает надежность и 30 воспроизводимость технологического процесса.

Последовательным включением групп блоков в режим сварки или одновременно всех блоков (в зависимости от количества свариваемых элементов в пакете и количества источников питания в установке) производится сварка первого ряда электрозаклепок. После чего изделия .свобождают от зажимов стола 4 и верхней траверсы 5 путем синхронного -перемещения их от оси изделий 9. Включают привод механизма 25 йозвратно-поступательного перемещения и каретка 21 со ш.тангой 45 24 перемещается на шаг в направлении выходного рольганга 2 и в той же по- следовательности производится сварка следующего ряда электрозаклепок. По- .сле сварки всех рядов изделие 9. ка- 50 реткой 21 вьшодят на выходной рольганг 2, свобождают от захватов 22 каретки 21 и включением приводом 18 путем поворота рычагов 10 на осях 11 , относитеьно подшипниковых опор 21 поднимают над роликами 13 рольганга 2, после чего каретка 21 под изделием 8 вовзвращается в исходнЬе положение и соединяется со следующим изделием 9.

35

40

5

Далее включают привод 18 ia опускание изделия 9 на ролики 13 роль- . Ганга 2 так, что указанное изделие 9 оказывается впереди упора 23 каретки 21 и при сварке последующего пакета каретка 21 упором - 23 с шаговой подачей перемещает нредьщущее изделие по рольгангу 2.

Процесс сварки и перемещения паке тов продолжается до заполнения всего выходного рольганга, а оператдии съе- tia готовых пакетов с выходного рольганга и загрузки пакетов на входной. рольганг совмещают с операциями свар ки последующих изделий.

Таким образом, предлагаема я установка позволяет осуществлять максимальное приближение механизма подач электродной проволоки и электрозак- лепочникам, а за счет жесткой связи направляющей 3 с электрозаклепочни- ком повзоляет исключить перекосы электродной проволоки,-искривления ее на выходе из мундштука и тем самым улучшить надежность технологического процесса, улучшить качество изделий за счет стабилизации параметров ре- ,жима сварки и воспроизводимости их с заданной точностью при многократ- ной повторяемости. Снабжение установки новым механизмом подъема и опускания изделия с возможностью перемещения каретки с шаговой подачи под готовым изделием на исходную позицию соединения ее с последуюпшм пакетом позволяет повысить производительность.

Формула изобретения

1. Установка для сварки электрозаклепками, содержащая входной и выходной рольганги, установленные на выходном рольганге механизм подъема изделия и механизм шагового перемещения, смонтированную между входным и выходным рольгангами, станину, оснащенную, подвижным столом и .верхней траверсой с электрозаклепочниками, и механизмом поЛачи проволоки, выполненный в ряде корпусов с подаю- ИЩМИ и прижимными роликами, установленными на коромысле привода вра щения подающих роликов и приводного вала, соединенного с приводом враш.е ния подающих роликов электромагнитной муфтой и взаимодействующего с подаюш 1ми роликами через шпонку, отличающаяся тем, что, с целью повьш1ения качества сварки путем обеспечения стабильности подачи сварочной проволоки, каждый корпус снабжен подпружиненным двуплчим рычагом с шарнирно установленным на одном плече коромыслом, силовым цилиндром, установленным с возможностью взаимодействия с под- пружиненньпч плечом двуплечего рычага, опорными роликами, смонтированными с возможностью взаимодействия с подающими роликами, и втулками, закрепленными на подающих роликах с возможностью охвата шпонки приводного вала, при этом коромысло с прижимными роликами установлено шарнирно на свободном плече двуплечего рычага, подающие ролики установлены в корпусе с возможностью радиального перемещения, а корпус установлен на траверсе с возможностью перемещения параллельно перемещению элек- трозаклепочников.

2.Установка по п. 1, отличающаяся тем, что привод вращени подающих роликов оснащен раздаточным механизмом с выходными валами по числу подающих роликов в одном корпусе

3.Установка по п. 1, о т л и ч а ю ш, а я с я тем, что стенки корпуса и втулки вьтолнены из электроизоляционного материала.

4.Установка по п.1, отличающаяся тем, что, с целью повышения производительности путем совмещения операций додачи и изделий, механизм подъема выполнен

в виде подъемных рычагов, а механизм шагового перемещения снабжен дополнительным упором для взаимодействия с торцом готового изделия.

«м

сзэ

П А-А

Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки электрозаклепками | 1978 |

|

SU827285A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Установка для изготовления пакетов экономайзеров | 1988 |

|

SU1590298A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2086374C1 |

| Установка для резки проката | 1985 |

|

SU1444105A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Линия для изготовления пространст-ВЕННыХ АРМАТуРНыХ KAPKACOB | 1977 |

|

SU804134A1 |

| Установка для сварки трубчатого изделия с фланцем | 1990 |

|

SU1803293A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| МАШИНА ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ В ПОЛИМЕРНУЮ ПЛЕНКУ | 1992 |

|

RU2015943C1 |

Изобретение относится к сварке, а именно к устройствам для сварки пакетов экономайзеров, и может быть использовано в машиностроении, например в котлостроении. Цель изобретения - повышение качества сварки и производительности. Каждый корпус механизма подачи проволоки оснащен подпружиненным двуплечим рычагом (ДР) 46 с шарнирно установленным коромыслом 49 на одном плече, силовым цилиндром, взаимодействующим с другим плечом ДР, и втулками, закрепленными на подающих роликах (ПР) 43 и охватывающими шпонку приводного вала корпуса. ПР 43 корпуса имеют возможность радиального перемещения, а прижимные ролики установлены на коромысле ДР. Корпус размещен на траверсе установки с возможностью перемещения параллельно перемещению электрозаклепочников 6. ПР 43 корпусов соединены с механизмом 32 подачи посредством раздаточного механизма. Механизм подъема изделия установки выполнен в виде подъемных рычагов 10, а механизм шагового перемещения снабжен дополнительным упором 23 для взаимодействия с торцом изделия. При начале процесса сварки механизма 32 подачи через раздаточный механизм осуществляет вращение ПР 43 одновременно всех корпусов. Включением силовых цилиндров, соответствующих электрозаклепочников ДР 46 поджимают прижимные ролики к ПР 43. При сварке следующего ряда электрозаклепок включают соответствующие силовые цилиндры, а ранее включенные отключают. ДР 46 отводят прижимные ролики от ПР 43 и прекращают подачу проволоки. 3 з.п. ф-лы, 6 ил.

Фиг. 2

Фиг.З

3

35

Фиг. 5

9 51

Фиг. 6

| Установка для сварки электрозаклепками | 1978 |

|

SU827285A1 |

Авторы

Даты

1990-11-30—Публикация

1987-12-10—Подача