(54) УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Колонна для массообмена | 1980 |

|

SU899050A1 |

| Тепломасообменный аппарат | 1977 |

|

SU789124A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО БАРБОТАЖНОЙ ТАРЕЛКИ МАССООБМЕННОЙ КОЛОННЫ | 2001 |

|

RU2194560C1 |

| Регулярная насадка | 1985 |

|

SU1291191A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Сепарационная установка | 1988 |

|

SU1542570A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1263272A1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ С НИСХОДЯЩИМ ПОТОКОМ ФАЗ | 2004 |

|

RU2287359C2 |

| СЕПАРАТОР-КАПЛЕУЛОВИТЕЛЬ | 2021 |

|

RU2776909C1 |

Изобретение относится к теппомассообменным колоннам, предназначенным дпя взаимодействия жидкости с паром (газом) и может быть использовано в химической, нефтехимической и других отрасткк промышленности. Известно устройство для тепломассообмена, включающее горизонтальную ситча- тую тарелку и установленный над ней сепарирующий элемент, разделенный на секции и перемещающийся по вертикали. Сепарирующий элемент выполнен в виде пластины с отверстиями, которая разделена на четыре секции. Последние соединяются между собой грузом в виде кольца, вес которого равномерно распределяется по всем секциям. Сепарируклций элемент может совершать перемещения по вертикали, ограниченные упорами 1. Недостатками данного устройства является недостаточная эффективность и надежность работы устройства. В работе сепа- рирукиций подвижный элемент может перекашиваться, что вызовет его заклинивание следовательно, потерю способности следовать за верхней границей барботажного слбя. При этом сепарирующий элемент тонет в газожидкостном слое. Тем самым теряется способность сепарирующего элемента зажимать турбулизировать газожидкостный слой на тарелке. Над тонкой пластиной сепарирующего элемента в работе образуется зона вторичного барботажа, для которой с ростом нагрузки по га зу интенсивный унос наступает раньше, чем на основной неподвижной тарелке, что резко снижает эффективность процесса и вызывает захлебывание вышележащей тарелки. Кроме того, сепарирующий элемент вносит дополнительное сопротивление для прохода газа. Цель изобретения - повышение эффективности процесса и надежности работы устройства. Указанная цель достигается тем, что секции элемента гибко соединены между собой, а каждая секция выполнена из нескольких горизонтально расположенных оц-

на над другой рам, жестко скрепленных между собой.

Целесообразно также сепарирующий элемент выполнять из материала с плотностью 0,2-1,5 кг/см.

Гибкое соединение секций сепарирующего элемента позволяет исключить заклинивание элемента, что повышает надежность работы устройства.

Выполнение сепарирующего элемента из двух или нескольких горизонтальных рам обеспечивает, во-первых, надежную сепарацию жидкости от газа, что позволяет расширить диапазон эффективной работы, во-вtopыx, милое гидравлическое- сопротивление, и, в-третьих, интенсивную рециркуляцию жидкости на тарелке. Рециркуляция повышает количество жидкости на тарелке, а значит, эффективность ее работы.

Изготовление сепарирующего элемента из материала с малой плотностью гарантирует нахождение сепарирующего элемента на верхней границе барботажного слоя, где элемент выравнивает пульсацию барботажного слоя, предотвращает его раскачку, запирает слой, обеспечивая его турбулизацию. Это повышает эффективност процесса тепломассообмена.

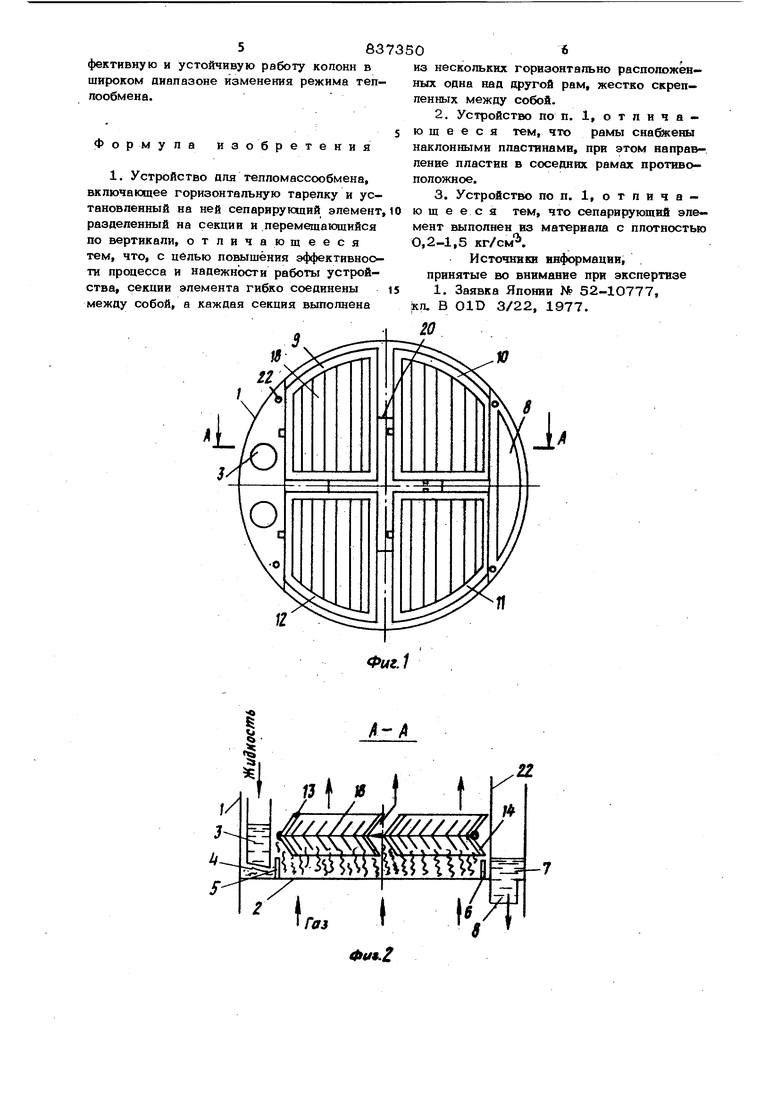

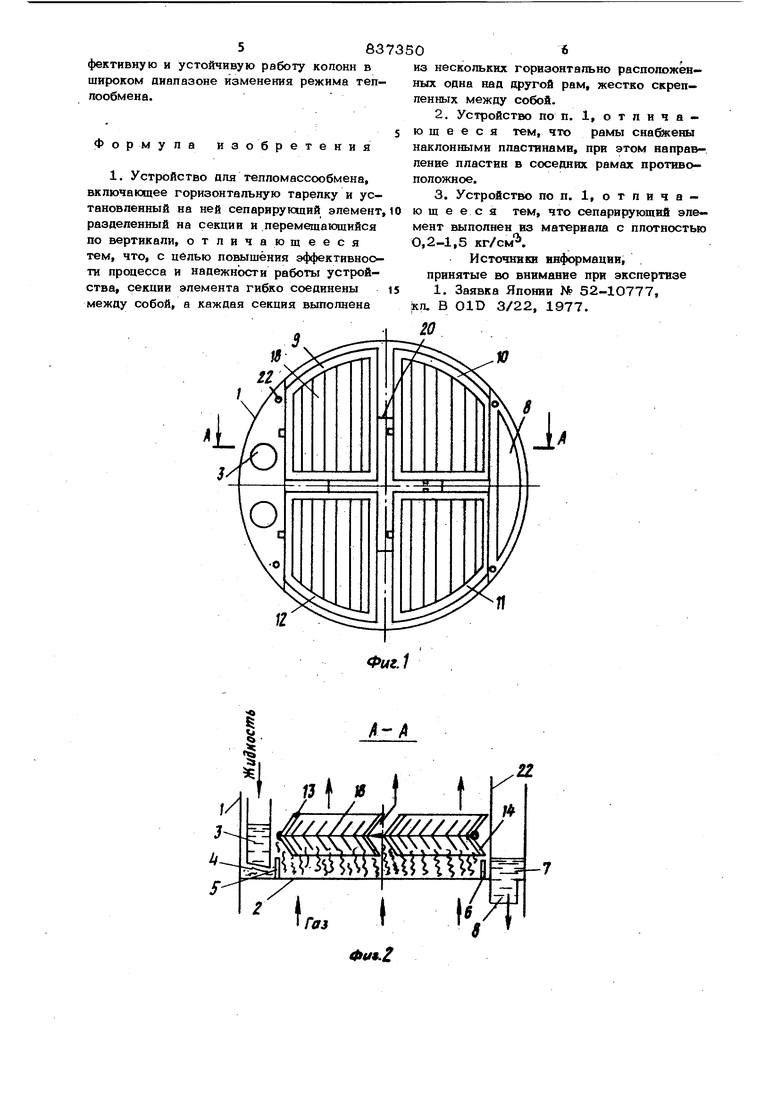

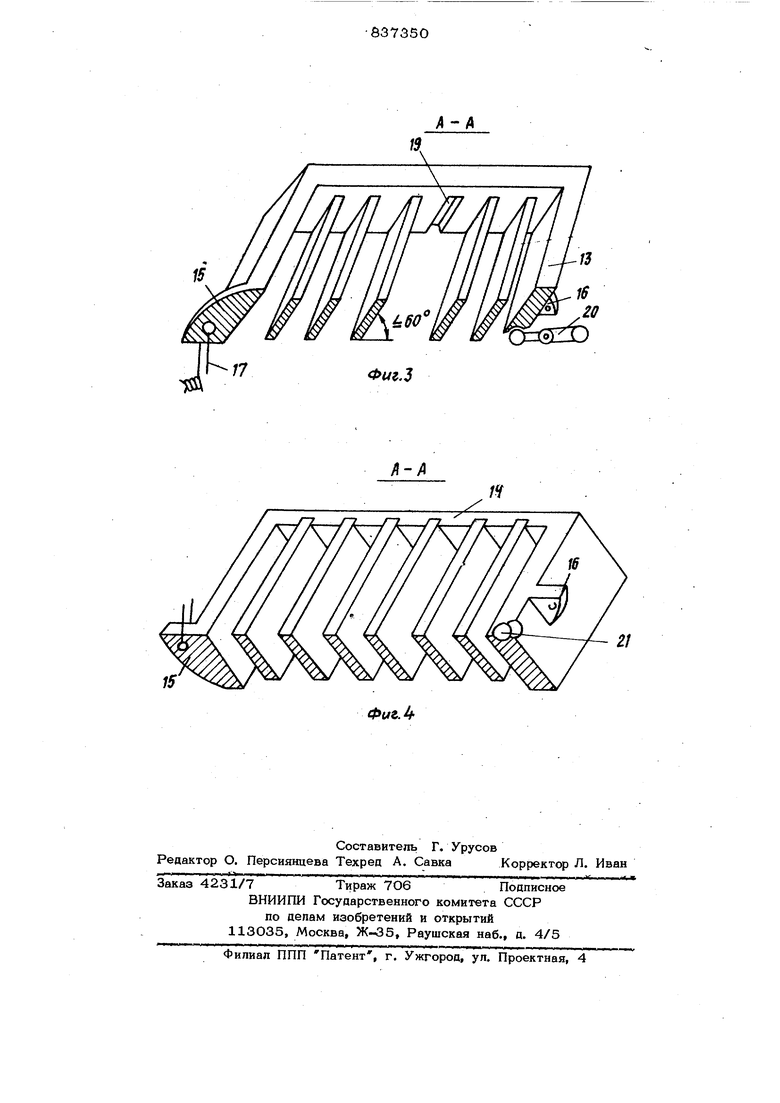

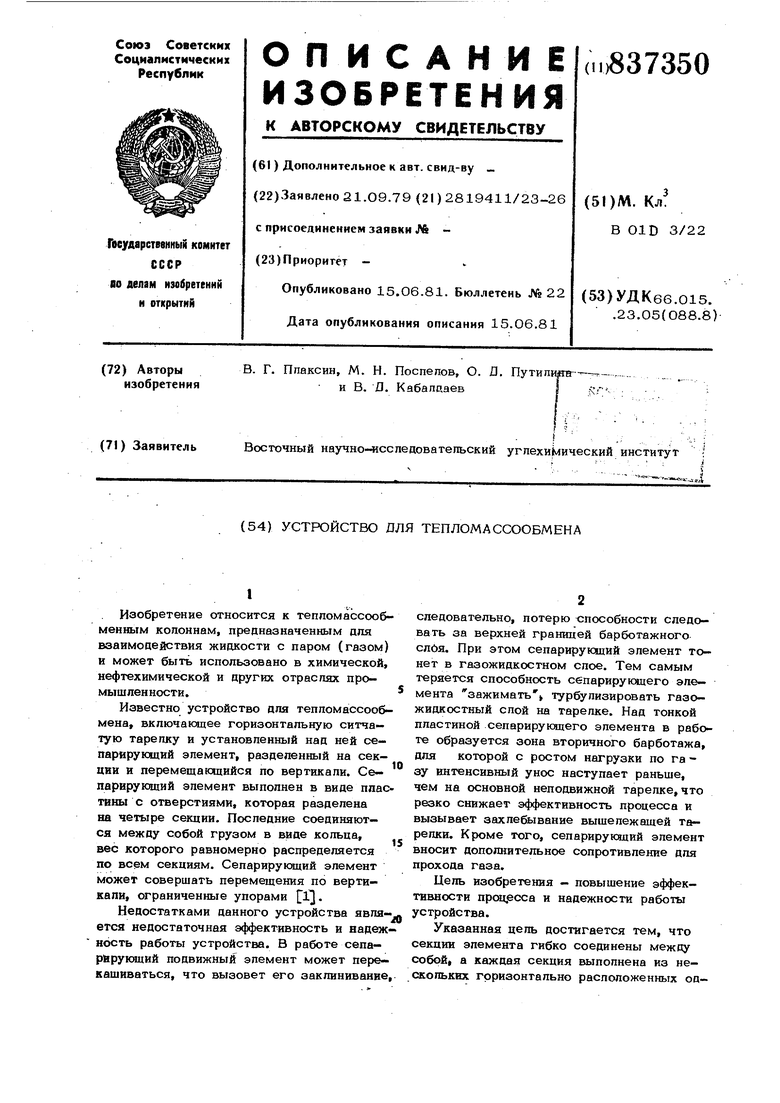

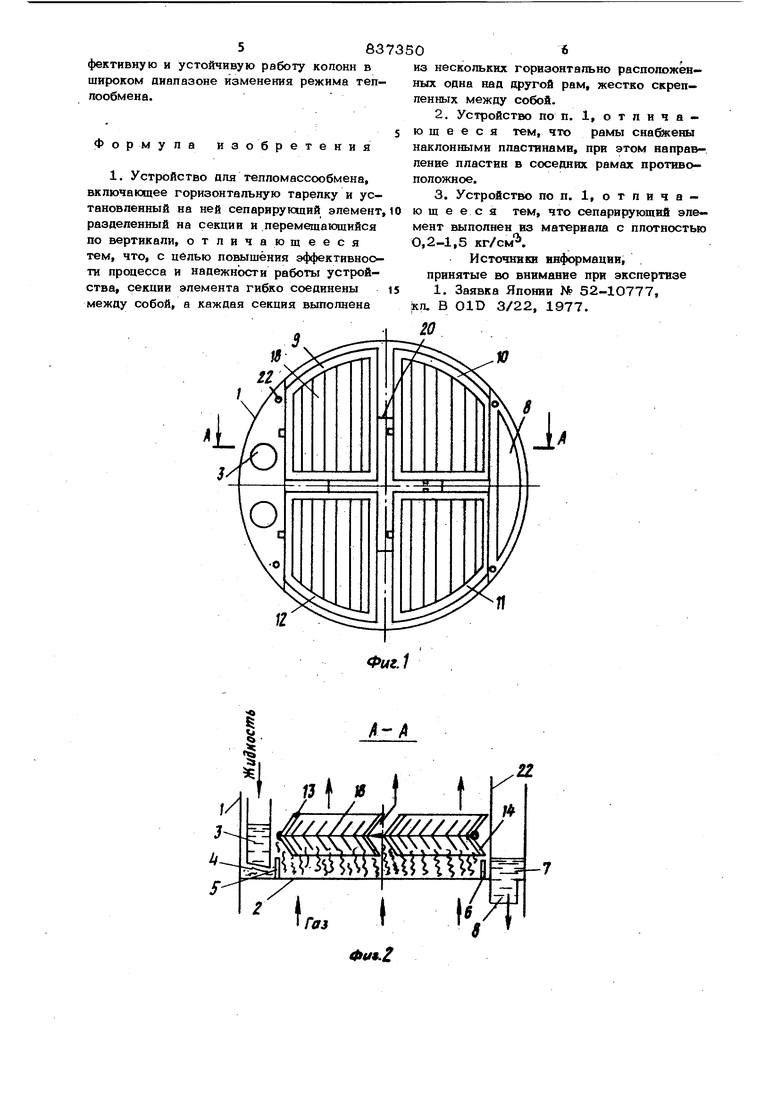

На фиг. 1 показано устройство для

тепломассообмена, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - верхняя рама устройства, разрез А-А на фиг. 1} на фиг. 4 - нижняя рама, разрез А-А на фиг. 1.

Устройство для тепломассообмена устанавливается горизонтально в корпусе колонны 1. Оно состоит из тарелки 2 произвольной конструкции. В частности сит-. чатая тарелка, изображенная на фиг. 1 и. 2 имеет трубы 3 для подачи жидкости, приемный карман 4, приемную планку 5, сливную планку 6, сливной карман 7, сливное устройство 8. Сепарирующий элемент состоит из четырех секций 9-12, каж- дая из которых собирается из верхней рал мы 13 и нижней 14, жестко соединяемых между собой через проушины 15 и 16, например стяжкой 17.|

Конфигурация сепарирующего элемента в плане, а следовательно, и самих рам, соответствует конфигурации рабочей части тарепки в плане. Например, на фиг. 1 одна из сторонрамы вьшолнена в виде частк окружности. В рамах закреплены наклонные пластины 18, располагающиеся под углом до .60® к горизонтали. Пластины устанавливаются в соответствукядие пазы 19. Пластины располагаются заподлицо с нижним торцом рамы 13 и верхним торцом рамы 14, так что при скреплении рам пластины образуют зигзагообразные параллельные каналы. Секции соединяются между собой шарнирами 2О, которые входят в углубления 21 двух соединяемых рам. Для предотвращения смещения сепарирующего элемента могут быть установлены направляющие 22. Сепарирукший элемент изготовляется из материала, обеспечивающего плавучесть элемента, например, ИЗ пенопл)аста или полым из листового тонкого металла. В общем случае плотность материала сепарирующего элемента выбирается из расчета 0,2-0,8 плотности жидкой фазы, находящейся на тарелке.

Устройство для тепломассообмена работает следующим образом.

Поток жидкости поступает на тарелку 2, барботируется газом. На тарелке образуется газожидкостный слой, на верхней . границе которого плавает сепарирующий элемент, газ проходит зигзагообразные каналы сепаратора, отделяется от жидкости, которая сливается обратно на тарелку. За счет веса сепаратора газожидкостный слой находится в уплотненном состоянии, структура его мелкоячеистая, на тарелке имеет место режим инверсии фаз. С ростом скорости газа высота газожидкостного слоя на тарелке увеличивается и сепарирующий элемент всплывает, оставаясь на верхней-границе барботажного слоя. В то же время возрастает перенос жидкости газом в вертикальном направлении. Жидкость интенсивно циркулирует между объемом зигзагообразных каналов сепаратора и тарелкой.

Использование в данном устройстве плавучего сепарирующего элемента с зигзагообразными канапамк для прохода га,за обеспечивает малое гидравлическое сопротивление системы и осуществление на тарелке наиболее эффективного режима массообмена-«нверсии фаз. Гибкое соединение секций гарантирует сепаратор от заклинивания при неизбежных его перекосах, связанных с пульсацией барботажного слоя в процессе работы, что повышает надежность работы устройства. Выполнение секций из рам с закрепленными в них наклонными пластинами упрощает технологию их изготовления, так как позволяет штамповать рамы вместе с пластинами, например из пенопласта.

Использование предлагаемого устройства доя тепломассообмена обеспечивает э4

фективную и устойчивую работу колонн в широком пиапазоне изменения режима теплообмена.

Формула изобретения

из нескольких горизонтально расположенных одна над другой рам, жестко скрепленных между собой.

2,Устройство по п. 1, о т л и ч а ю ш е е с я тем, что рамы снабжены наклонными пластинами, при этом направление пластин в соседних рамах противоположное.

Источники информации, принятые во внимание при экспертизе 1. Заявка Японии № 52-10777, |кл. В O1D 3/22, 1977.

Ю

П

Фиг.1

Я-А

.

15

15

Фиг.З

Фиг. А

Авторы

Даты

1981-06-15—Публикация

1979-09-21—Подача