(5) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ

1

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических порошков с пластинчатой формой частиц.

Известно устройство для получения металлического пррошка, состоящее из вращающегося диска, установленного в герметичной рабочей камере, и емкости для металлического расплава. Для облегчения процесса механического измельчения слоя материала диск изготавливают полым, и соединяют его системой охлаждения через полый вал 1.

Однако работа такого устройства возможна лишь при высоких скоростях вращения диска, что связано с ухудшением условий подвода охлаждающего агента и усложнением конструкции системы охлаждения. Кроме того, вследствие различных окружных скоростей течение расплава по поверхности диска образуемый при затвердевании слой материала имеет переменную толщину, что приводит к попучению порошка с ПОРОШКОВ

нестабильным размером частиц по толщине.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для производства металлического порошка с пластинчатой формой частиц, состоящее из камер напыления и измельчения, транспортирующего механизма, включающего ведущий и ведомые барабаны с

10 ленточным носителем, и механизм измельчения, выполненный в виде ролика щеточного типа. В камере напыления производят формирование тонкого слоя материала на ленточном носителе, кото15рый с помощью механизма перемещения транспортирует в камеру измельчения.

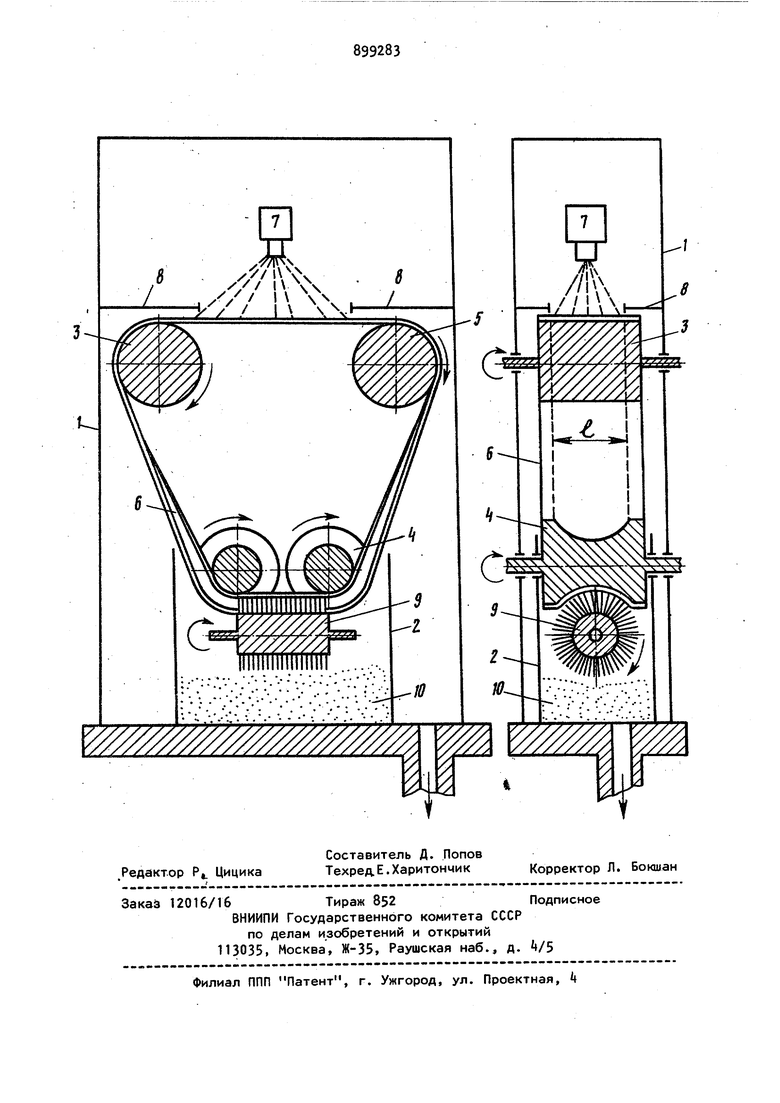

Связывающий камеры напыления и измельчения механизм транспортировки выполнен в виде ленточного (преиму20щественно металлического) носителя, установленного на ведущем и ведомом вращающихся барабанах цилиндрической формы. При этом ведомый барабан выпол3нен с возможностью смещения оси вращения, что позволяет регулировать натяжение ленточного носителя. Механизм измельчения выполнен в виде одного или нескольких вращающихся роликов, по окружности которых закреплены диспергирующие элементы, причем ролики установлены соосно ведомому и ведущему барабанам 2. Однако производительность работы устройства существенно зависит от прочности сцепления материала наносимого слоя с поверхностью материала носителя, которая для большинства со четаний металл-металл может дости«гать достаточно высоких значений„Это в свою очередь исключает возможность полного измельчения слоя в порошок за один цикл, т.е.. снижает производительность работы устройства, требует увеличения количества роликов щеточного типа в.механизме измельчения что усложняет конструкцию последнего .и увеличивает его габариты. Снижение в известном прочности сцепления слоя материала с носителем путем покрытия поверхности последнего антиадгезионными составами также малоэффективно, так как в этом случае получаемый поро шок загрязняется антиадгези ом, кроме того, его присутствие ухудшает услови осаждения на носитель материала порошка. Цель изобретения - улучшение условий измельчения слоя материала и повышение производительности работы устройства. Поставленная цель достигается тем что в устройстве для получения металлических порошков содержащем камеры напыления и измельчения, транспортирующий механизм с ведущим и ведомым барабанами, на которых установлен ле точный носитель и механизм изйельчения, выполненный в виде взаимодействующего с носителем вращающегося ролика щеточного типа, носитель выпо нен из эластичного материала, рабоча поверхность барабанов в камере измел чения на участке, равной ширине мета лизируемой зоны носителя, выполнена вогнутой, а ролик механизма измельче ния установлен перпендикулярно осям вращения барабанов. На чертеже изображено предлагаемое устройство.для получения металлических порошкоЕг. .. . Устройство состоит из герметичной камеры напыления 1, связанной с сист МОИ вакуумирования, и камеры измельчения 2, размещенной внутри ,камеры 1. . Камеры 1 и 2 связаны между собой механизмом транспортировки, который состоит из ведущего барабана 3, приводимого во вращение посредством привода, ведомых барабанов и 5 и установленного на барабанах ленточного носителя 6 из эластичного материала. Барабаны 3 и 5 имеют цилиндрическую форму и выполнены с возможностью изменения межосевого расстояния, а рабочая поверхность барабанов k выполнена вогнутой на участке, равном ширине i металлизируемой зоны носителя 6. В камере напыления размещен источник 7 наносимого материала, который напыляется на носитель через диафрагму (маску) 8. В камере измельчения 2 установлен ролик 9 щеточного типа, причем ось его вращения перпендикулярна осям вращения барабанов. Устройство работает следующим образом. Носитель 9 из эластичного материала устанавливают на барабанах и создают по его длине деформацию растяжения путем увеличения расстояния между барабанами 3 и 5. Камеру напыления вакуумируют и по достижении давления 10 -.10 мм рт.ст.транспортирующий механизм приводят в движение, нагревают источник 7 до необходимой температуры и вызывают испарение материала порошка. Испаряясь пары материала конденсируются на поверхности деформированного носителя и образуют слой металла, ширина которого равна ширине зоны металлизации, формируемой диафрагмой 8. При транспортировке слоя из зоны металлизации в камеру 3 измельчения в носителе 9 развивается деформация сжатия, обусловленная вогнутостью рабочих поверхностей, находящихся в камере 2 барабанов 4. Наличие в носителе деформаций сжатия приводит к развитию процессов трещинообразования и последующего / частичного отслаивания локальных участков слоя металла, которые легко измельчаются в порошок 10 с пластинчатой формой частиц даже при незначительном контакте с диспергирующими элементами ролика 6 щеточного типа. Не исключен вариант устройства, при котором слой металла формируют

на поверхности недеформированного носителя, после чего в зоне измельчения вызывают в нем деформацию растяжения (например, путем выполнения рабочей поверхности барабанов выпуклой) однако в этом случае усложняется процесс взаимодействия слоя с диспергирующими элементами ролика 6.

Образование на поверхности носителя тонкого слоя металла предпочтитель нее вести путем вакуумного напыления термическим или электронно-лучевым методами, но не исключено использование и других (невакуумных) методов. Толщина наносимого слоя может регулироваться путем изменения интенсивности испарения металла и/или скорости перемещения носителя.

выполнение ленточного носителя эластичным и рабочей поверхности каждого из расположенных в камере измельчения барабанов вогнутой обеспечивает возможность развития в нанесенном на носитель слое материала деформаций, вызывающих растрескивание и частичнее отслаивание материала еще до его взаимодействия с диспергирующими элементами, т.е. улучшить условия измельчения.

Несоосное расположение барабанов и ролика механизма измельчения позволяет увеличить площадь взаимодействия диспергирующих элементов с материалом слоя без увеличения числа роликов щеточного типа и тем самым обее печйть полное измельчение материала за один цикл (проход) зоны носителя через камеру измельчения.

Ленточный носитель может быть изготовлен из материалов на основе

эластомеров (полиуретанов, природных и синтетических каучуков и т.д.), отличающихся повышенной деформационной способностью.

Таким образом, предлагаемое устроство по сравнению с известным обеспечивает улучшение условий измельчения материала и повышение производительности работы устройства.

Формула изобретения

Устройство для получения металлических порошков, включающее камеры напыления и измельчения, транспортирующий механизм с ведущим и ведомыми барабанами, снабженными ленточным носителем и механизм измельчения. Выполненный в виде взаимодействующего с носителем вращающегося ролика щеточного типа, отличающеес я тем, что, с целью улучшения условий измельчения металла и повышения производительности работы устройства, носитель выполнен из эластичного материала, рабочая поверхность барабанов в камере измельчения г на участке, равном ширине металлизируемой зоны носителя, выполнена вогнутой, а ролик механизма измельчения ; установлен перпендикулярно осям вращения барабанов.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 22925, кл. В 22 F 9/00, опублик, 19б7.

2.- Патент Японии № 50-32073, кл. В 22 F 9/00, опублик. 1975

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2006767C1 |

| ВЫСЕВАЮЩИЙ АППАРАТ | 1998 |

|

RU2137337C1 |

| Установка для удаления поверхностной влаги с семян после намачивания | 2023 |

|

RU2799265C1 |

| Установка для нанесения покрытий на порошки | 1975 |

|

SU657086A1 |

| Установка для удаления поверхностной влаги с семян после намачивания | 2022 |

|

RU2784146C1 |

| ЦИЛИНДРИЧЕСКИЙ ТРИЕР | 1971 |

|

SU298384A1 |

| Триер | 1972 |

|

SU449748A1 |

| Устройство для электростатического нанесения порошкообразного материала на рулонную основу | 1988 |

|

SU1577857A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛЕНТОЧНОГО МАТЕРИАЛА | 1996 |

|

RU2090482C1 |

| Сепаратор для разделения формовочной смеси | 1978 |

|

SU778824A1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-06—Подача