Изобретение относится к области обработки ленточного материала и может найти применение, в частности, при плазменном напылении покрытий на металлическую замкнутую ленту.

Известно устройство для обработки ленты [1] а именно для смачивания конвейерной ленты. Устройство содержит приводной и обводной барабаны, опоры скольжения, прижимные ролики. Между опорами скольжения и обводным барабаном расположен обрабатывающий ленту орган ролик, смачивающий нерабочую сторону несущей ветви ленты. Однако указанная установка должна иметь большую протяженность при обработке длинной замкнутой ленты.

С целью уменьшения габаритов лентопротяжных механизмов используется прием петлевания ленты. Так устройство для обработки длинномерного материала [2] содержит два параллельных ряда транспортирующих барабанов, при этом барабаны нижнего ряда установлены строго под барабанами верхнего ряда. Замкнутая лента, приводимая в движение ведущими звездочками привода, при своем движении последовательно огибает барабаны, образуя S-образные петли. Другое устройство, компенсатор [3] использует тот же прием петлевания, но ролики, установленные в параллельных рядах смещены относительно друг друга (установлены в шахматном порядке) таким образом, что лента при их огибании образует зигзагообразные петли. Указанное устройство предусматривает возможность регулирования натяга ленты за счет подвижности нижнего ряда роликов. Однако оба приведенные выше аналога требуют трудоемкой операции заправки ленты путем ее последовательного огибания роликов.

В качестве прототипа выбрано устройство проводки ленточного материала [4] которое содержит питающую и приемную бобины, валковый тракт со средствами регулирования натяжения ленточного материала, ведущий вал большого диаметра и два прижимных ведомых валика, расположенных симметрично, параллельно оси ведущего вала и в одной с ней плоскости. Средство регулирования натяжения выполнено в виде двух пар подпружиненных валов, установленных попарно в плоскостях параллельных плоскости размещения прижимных валиков. Валковый тракт выполнен с системой направляющих валиков для образования петли. Петлю материала используют для установки оборудования обработки ленточного материала. Устройство позволяет обеспечить проводку ленточных материалов, выполненных из высокоэластичных или хрупких, или чувствительных к натяжению материалов. Однако установка имеет достаточно сложную конструкцию и большие габариты в случае обработки ленты большой протяженности. Установка не предусматривает возможности обработки замкнутой ленты одновременно с обеих сторон.

В основу изобретения поставлена задача создания устройства для обработки ленточного материала, преимущественно плазменного нанесения покрытия на ленту, свернутую в виде ленты Мебиуса, уменьшенных габаритов и простой конструкции. При этом конструкция устройства должна предусматривать возможность быстрой заправки ленты.

Поставленная задача решается тем, что устройство для обработки ленточного материала, предпочтительно замкнутой ленты Мебиуса, содержащее приемную и питающие бобины, первый ведущий вал, узел регулирования натяжения ленточного материала, валковый тракт, включающий систему направляющих валиков для образования петли и обрабатывающий орган, например плазмотрон, согласно изобретению дополнительно содержит второй ведущий вал, между ведущими валами расположена система направляющих валиков для образования петли, один из которых выполнен в виде опорного барабана, диаметром значительно превышающим диаметр направляющих валиков, рабочий орган размещен над опорным барабаном, а узел регулирования натяжения ленточного материала выполнен в виде системы подвижных роликов, установленных с обеспечением возможности петлевания ленточного материала. Кроме того, устройство дополнительно содержит механизм перемещения обрабатывающего органа вдоль оси опорного барабана.

Наилучший результат достигается при выполнении системы подвижных роликов для петлевания ленточного материала в виде роликов, установленных в шахматном порядке в два параллельных ряда на средстве, обеспечивающем возможность встречного движения рядов с последующим их расхождением на расстояние, превышающее диаметр роликов. Указанное средство может быть выполнено в виде двух параллельных встречно ориентированных гребенкообразных перекладин, на гребнях которых установлены ролики, при этом одна перекладина выполнена подпружиненной в направлении движения.

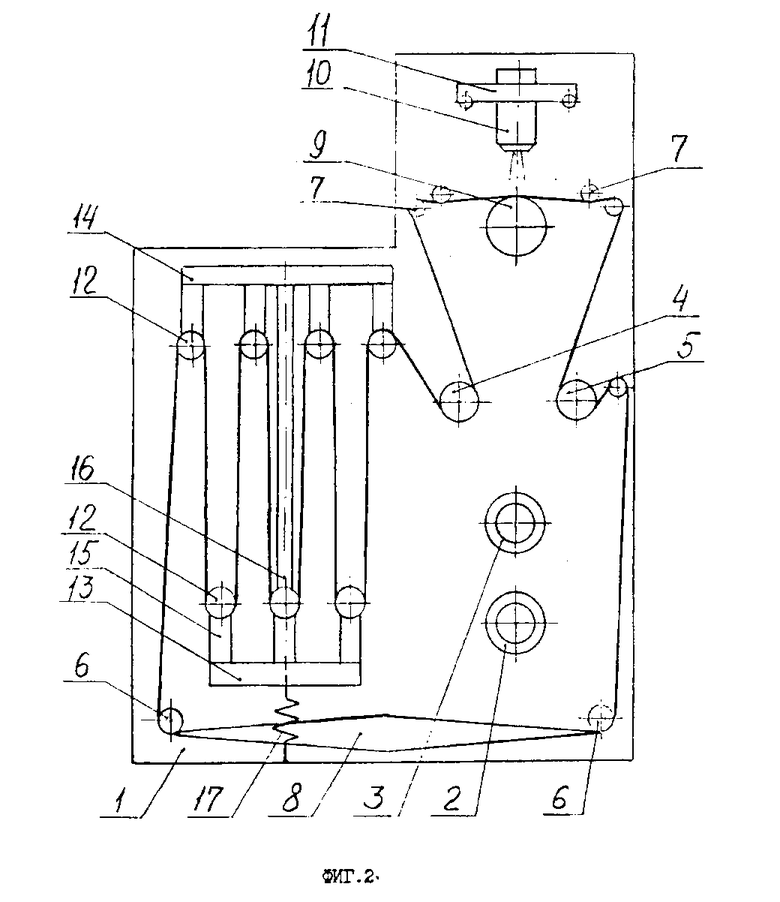

На фиг. 1 представлена схема устройства в исходном состоянии, на фиг. 2

в рабочем состоянии.

Устройство состоит из корпуса 1, в котором размещены питающая бобина 2 и приемная бобина 3. Над ними симметрично закреплены первый и второй ведущие валы 4 и 5. Валковый тракт состоит из валиков 6 и частично из направляющих валиков 7, служащих для образования петли ленты 8. При этом валы 4 и 5 закреплены на корпусе таким образом, что при прохождении по ним ленты 8 обеспечивается угол охвата больше 180o. Центральный направляющий валик представляет собой опорный барабан 9, над которым закрепляется обрабатывающий орган плазмотрон 10. Стальной опорный барабан 9 служит для удержания ленты в натянутом состоянии по линейному контакту, а также для отвода тепловой мощности плазменной струи, тем самым обеспечивает надежную скользящую опору и предотвращает деформацию ленты. Плазмотрон закреплен на кронштейне 11, который имеет возможность дискретного перемещения (общеизвестными средствами) поперек ленты 8, т.е. вдоль оси опорного барабана 9. Узел регулирования натяжения ленты одновременно является ее накопителем и выполнен в виде двух параллельных рядов подвижных роликов 12, установленных на гребенкообразных перекладинах 13 и 14 (на встречно ориентированных гребнях 15). В каждом ряду ролики установлены на расстоянии друг от друга, превышающем диаметр роликов (с учетом толщины и физико-механических свойств ленты), при этом ролики одного ряда смещены относительно роликов другого ряда на расстояние, равное половине расстояния между соседними роликами одного ряда (т.е. установлены в шахматном порядке).

Перекладины 13 и 14 установлены на направляющей 16 с обеспечением возможности их встречного движения. Пружина 17 закреплена на корпусе 1 и фиксирует перекладину 13 в рабочем положении.

Устройство для обработки ленточного материала предпочтительнее применять для обработки металлической ленты, замкнутой в виде ленты Мебиуса.

При заправке ленты устройство приводит в исходное состояние: (фиг. 1) нижнюю перекладину 13 сближают с верхней 14 таким образом, что ролики нижней перекладины оказываются над роликами верхней перекладины при этом расстояние между осями роликов по вертикали превышает диаметр роликов. Направляя ленту от питающей бобины 2 через нижнюю часть валкового тракта, ее заправляют в образованный зазор "А" и далее на ведущий вал 4, огибая его, и на петлевую часть тракта. Затем перекладины 13 и 14 разводят путем перемещения их по направляющей 16, при этом лента последовательно огибает ролики 12, образуя зигзагообразные петли. После соединения концов ленты (фазирование осуществляют в нижней части валкового тракта) с образованием ленты Мебиуса, ее заданное натяжение обеспечивается с помощью пружины 17.

Установка работает следующим образом (фиг. 2).

При запуске установки одновременно начинается перемещение заправленной ленты (приводимой в движение ведущими валами 4 и 5) по валковому тракту, зажигание дуги плазмотрона и подача напыляемого материала. При прохождении ленты по опорному барабану 9 в зоне воздействия плазменной струи, сформированной плазмотроном 10, она подвергается плазменной обработке. Покрытие формируется узкой полосой, ширина которой обуславливается диаметром пятна распыления. После выполнения двух оборотов ленты происходит напыление покрытия с двух сторон. Затем кронштейн 11 с плазмотроном 10 перемещается на заданный шаг вдоль оси барабана (поперек ленты) и осуществляется напыление следующей полосы покрытия (с частичным перекрытием предыдущей полосы). Процесс повторяется до тех пор, пока будет сформировано покрытие по всей ширине ленты с двух сторон, после чего установка выключается, лента разрезается и наматывается на приемную бобину 3.

Таким образом, устройство обеспечивает максимально быструю заправку обрабатываемой ленты, при этом прием петлевания обеспечивает уменьшение габаритов установки при обработке ленты большой длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО БЛОКА ДЛЯ НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ГАЗОВЫХ ВЫБРОСОВ | 1994 |

|

RU2080179C1 |

| УСТРОЙСТВО ДЛЯ ПРОВОДКИ ЛЕНТОЧНОГО МАТЕРИАЛА | 1998 |

|

RU2129523C1 |

| Способ проводки ленточного материала и устройство для его осуществления | 1988 |

|

SU1641754A1 |

| УСТРОЙСТВО ДЛЯ МАССАЖА СПИНЫ | 1990 |

|

RU2057510C1 |

| МАШИНА ДЛЯ ЭТИКЕТИРОВАНИЯ | 2005 |

|

RU2293047C1 |

| Устройство для наложения ленточного материала на барабан сборочного станка | 1974 |

|

SU514733A1 |

| НАМОТОЧНЫЙ СТАНОК | 2015 |

|

RU2591125C1 |

| НАТЯЖНОЕ УСТРОЙСТВО ЛЕНТОЧНОГО ТРАНСПОРТЕРА, ПРЕИМУЩЕСТВЕННО ТУННЕЛЬНЫХ СУШИЛЬНЫХ УСТАНОВОК НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1996 |

|

RU2116232C1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| Устройство для уборки просыпи под конвейером | 1980 |

|

SU939361A1 |

Изобретение относится к области обработки ленточного материала и может найти применение, в частности, при плазменном напылении покрытий на металлическую замкнутую ленту Мебиуса. Устройство состоит из корпуса 1, внутри которого размещены питающая 2 и приемная 3 бобины, два ведущих вала 4 и 5, валковый тракт, состоящий из валиков 6 и 7. Над опорным барабаном закреплен плазмотрон 10, который в процессе обработки ленты 8 осуществляет поперечное (относительно ленты) перемещение и наносит на нее покрытие. Устройство снабжено узлом регулирования натяжения ленты, являющимся одновременно ее накопителем. Узел выполнен в виде двух встречно ориентированных гребенкообразных перекладин 13 и 14, на гребнях которых закреплены ролики 12, установленные в шахматном порядке. После заправки ленты 8 в зазор между роликами перекладины 13 и 14 разводят и лента зигзагообразно размещается в накопителе. Устройство имеет уменьшенные габариты, просто в эксплуатации и позволяет осуществлять двухстороннее нанесение покрытий на ленту. 4 з. п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1788942, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1395574, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 595235, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1641754, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1997-09-20—Публикация

1996-01-16—Подача