1

(21)4354422/31-05

(22)04.01,88

(46) 15.07.90. Бкш, № 26

(71)Институт механики металлополи- мерных систем АН БССР

(72)В.И.Ткачев, О.Р.Юркевич, Ю.А.Усович, В.А.Довгяло

и А.И.Ляпунов

(53)678.056(088.8)

(56)Патент Франции № 1337865, кл, В 05 В 5/00, 1963.

(54)УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО НАНЕСЕНИЯ ПОРОШКООБРАЗНОГО МА- ТЕРИАЛА НА РУЛОННУЮ ОСНОВУ

(57)Изобретение относится к технике получения покрытий и композиционных материалов в электрическом поле, Цель - расширение технологических возможностей. Устройство для электростатического нанесения порошкообразного материала на рулонную основу снабжено двумя направляющими, первая из которых размещена вертикально

между восходящими ветвями транспортеров, а вторая - горизонтально над. аппаратом, при этом осадительный электрод выполнен в виде бесконечной электропроводной ленты, огибающей ролики, один из которых установлен в первой, а другой - во второй направляющих, причем ролики кинематически связаны с механизмом перемещения рулонной основы. Устройство снабжено также дополнительными направляющими и механизмом перемещения барабанов бесконечных ленточных транспортеров во встречном направлении, а приводные барабаны транспортеров кинематически связаны с приводом механизма перемещения рулонной основы, Бесконечные ленточные транспортеры выполнены в виде соединенных между собой и чередующихся по длине транспортера диэлектрических и электропроводных элементов, 2 з.п. ф-лы, 2 ил.

§

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электростатического нанесения дисперсных материалов | 1984 |

|

SU1175568A1 |

| Установка для нанесения порошковых покрытий | 1978 |

|

SU780897A1 |

| Устройство для электростатического нанесения порошкообразного материала на рулонную основу | 1988 |

|

SU1766530A1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ВОЗДУХА | 2016 |

|

RU2635316C2 |

| Самонаклад печатной машины | 1980 |

|

SU950641A1 |

| Устройство для раскроя эластичного материала на заготовки | 1983 |

|

SU1237448A1 |

| Устройство для нанесения порошкообразного полимерного материала в электрическом поле | 1976 |

|

SU594633A1 |

| Устройство для электростатического нанесения порошкообразных материалов | 1984 |

|

SU1212605A1 |

| Устройство для окраски изделий | 1979 |

|

SU910205A1 |

| МИКРОНИЗАТОР | 1994 |

|

RU2087107C1 |

Изобретение относится к технике получения покрытий и композиционных материалов в электрическом поле. Цель - расширение технологических возможностей. Устройство для электростатического нанесения порошкообразного материала на рулонную основу снабжено двумя направляющими, первая из которых размещена вертикально между восходящими ветвями транспортеров, а вторая - горизонтально над аппаратом, при этом осадительный электрод выполнен в виде бесконечной электропроводной ленты, огибающей ролики, один из которых установлен в первой, а другой - во второй направляющих, причем ролики кинематически связаны с механизмом перемещения рулонной основы. Устройство снабжено также дополнительными направляющими и механизмом перемещения барабанов бесконечных ленточных транспортеров во встречном направлении, а приводные барабаны транспортеров кинематически связаны с приводом механизма перемещения рулонной основы. Бесконечные ленточные транспортеры выполнены в виде соединенных между собой и чередующихся по длине транспортера диэлектрических и электропроводных элементов. 2 з.п. ф-лы, 2 ил.

Изобретение относится к технике получения покрытий и композиционных материалов методом совмещения порошкообразных полимерных материалов и гибких длинномерных изделий - основ (фольги, ткани, войлока, ленты и т.п.) в электринеском поле и может использоваться в различных отраслях промышленности (машиностроительной, электротехнической, химической и др.)

Целью изобретения является расширение технологических возможностей.

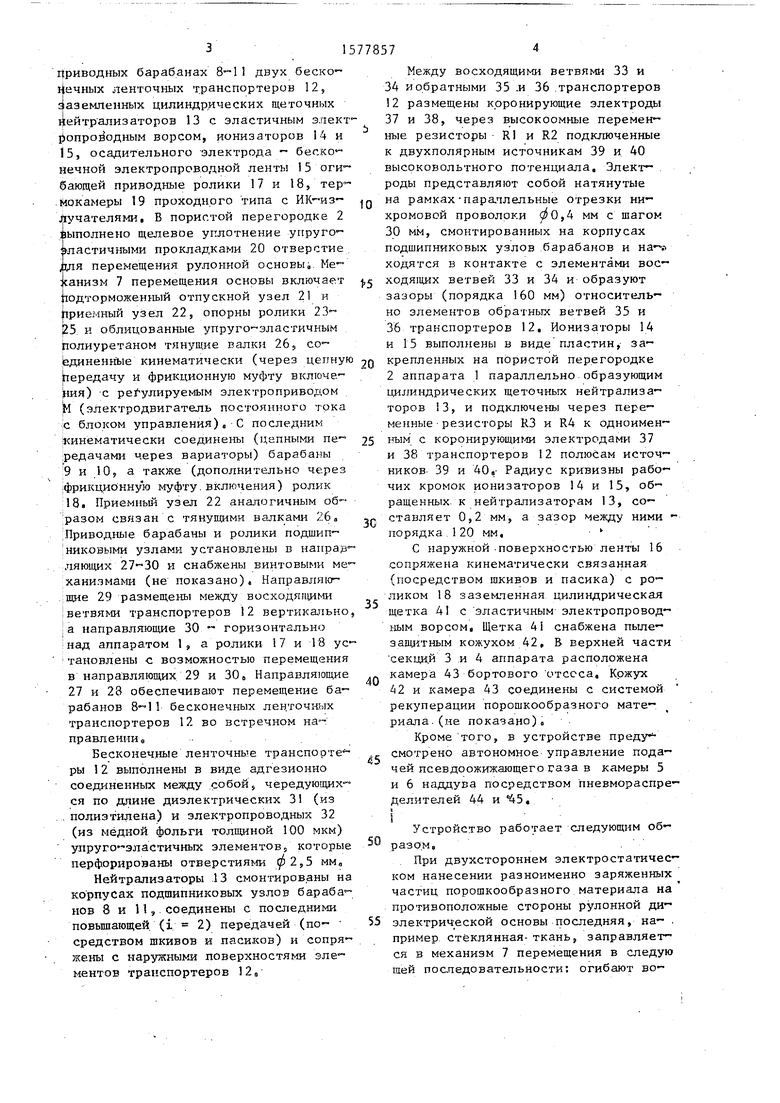

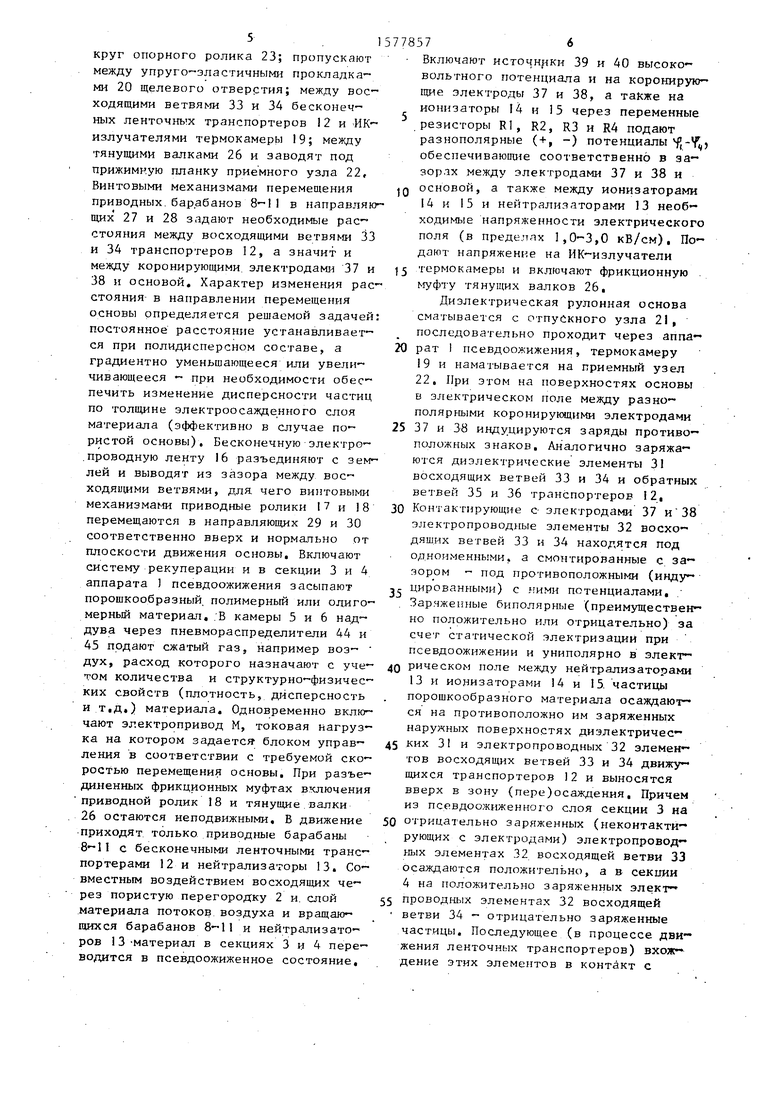

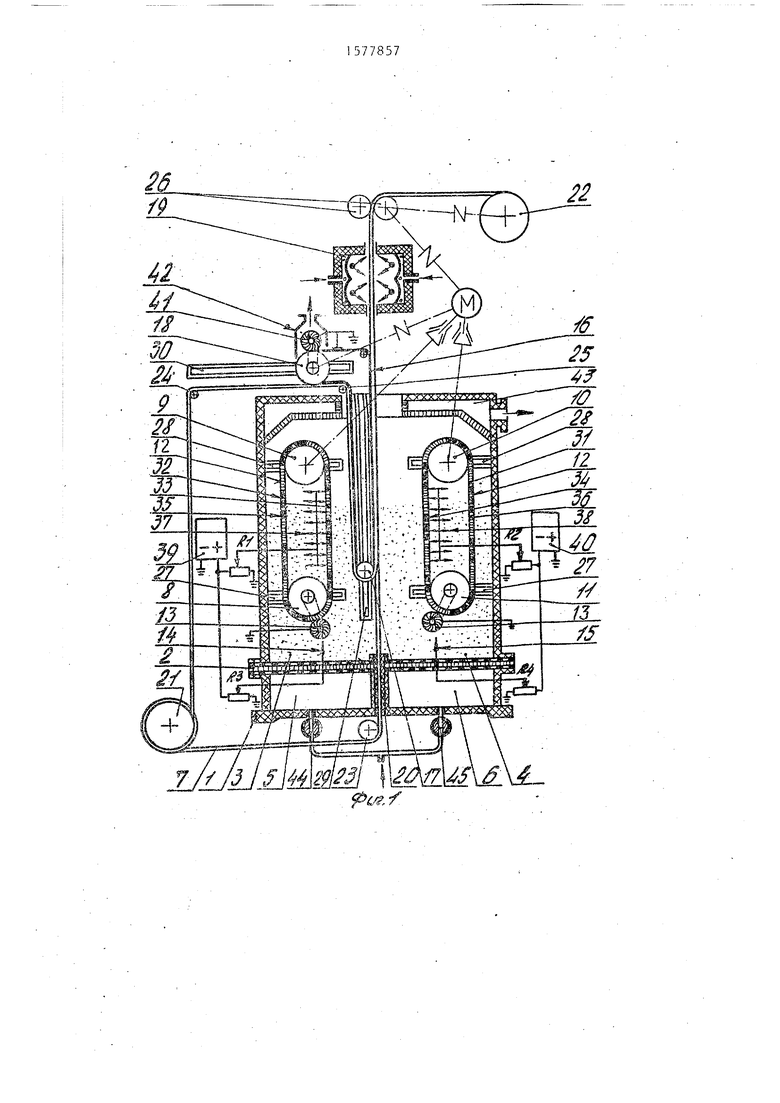

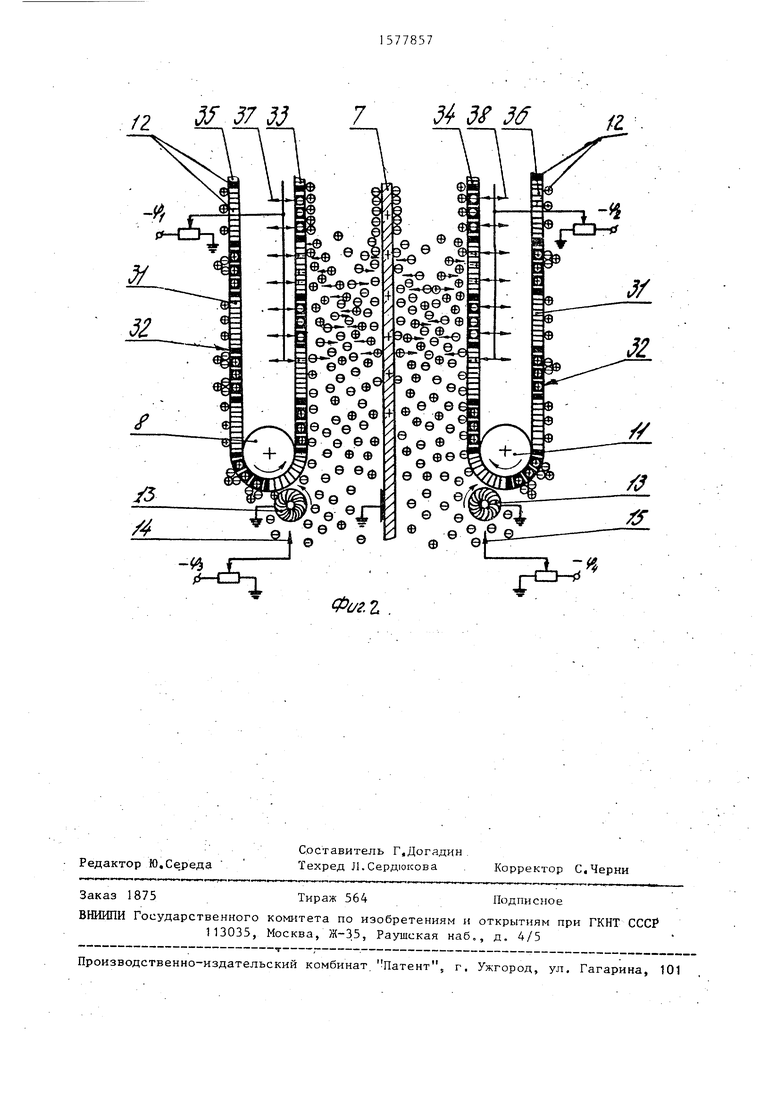

На фиг.1 приведена принципиальная схема предлагаемого устройства; на фш.2 - принципиальная схема процесса двухстороннего электроосаждения заряженных частиц порошкообразного материала на зачумленную электропроводную рулонную основу.

Устройство состоит из аппарата I псевдоожижения с пористой перегородкой 2, разделенного на секции 3 и 4 с камерами 5 и 6 наддува, механизма 7 перемещения рулонной основы, установленных вертикально в секциях на

СП

J

sj

00 СП

sJ

Приводных барабанах 8-11 двух бесконечных ленточных транспортеров 12, Заземленных цилиндрических щеточных Нейтрализаторов 13 с эластичным эпект опройодным ворсом, ионизаторов 14 и 15, осадительного электрода - бесконечной электропроводной ленты 15 огибающей приводные ролики 17 и 18, термокамеры 19 проходного типа с ИК-излучателями, В пористой перегородке 2 выполнено щелевое уплотнение упруго- пластичными прокладками 20 отверстие для перемещения рулонной основы Me- }санизм 7 перемещения основы включает Подторможенный отпускной узел 21 я рие.-шый узел 22, спорны ролики 23- 25 и облицованные упруго-эластичным Полиуретаном тянущие валки 26, со-

ЗС

35

единенные кинематически (через цепную 20 крепленных на пористой перегородке передачу и фрикционную муфту включения) с регулируемым электроприводом М (электродвигатель постоянного тока с блоком управления), С последним кинематически соединены (цепными пе- 25 редачами через вариаторы) барабаны 9 и 10, а также (дополнительно через фрикционную муфту включения) ролик 18, Приемный узел 22 аналогичным образом связан с тянущими валками 26, Приводные барабаны и ролики подшипниковыми узлами установлены в направляющих 27-30 и снабжены винтовыми механизмами (не показано) Направляющие 24 размещены между восходящими ветвями транспортеров 2 вертикально, а направляющие 30 - горизонтально над аппаратом 1, а ролики 17 и 18 установлены с возможностью перемещения в направляющих 29 и 30в Направляющие 27 и 23 обеспечивают перемещение барабанов 8-11 бесконечных ленточных транспортеров 12 во встречном направлении «

Бесконечные ленточные транспорте - ры 12 выполнены в виде адгезионно соединенных между собой, чередующихся по длине диэлектрических 31 (из полиэтилена) и электропроводных 32 (из медной фольги толщиной 100 мкм) упруго-эластичных элементов, которые перфорированы отверстиями ф2,5 мм„

Нейтрализаторы 13 смонтированы на корпусах подшипниковых узлов барабанов 8 и 11, соединены с последними повышающей (i 2) передачей (по- 55 средством шкивов и пасиков) и сопряжены с наружными поверхностями элементов транспортеров 12S

40

45

2 аппарата 1 параллельно образующим цилиндрических щеточных нейтрализаторов 13, и подключены через переменные резисторы КЗ и R4 к одноимен ным с коронирующими электродами 37 и 38 транспортеров 12 полюсам источ ников 39 и 40, Радиус кривизны рабо чих кромок ионизаторов 14 и 15, обращенных к нейтрализаторам 13, составляет 0,2 мм, а зазор между ними порядка 120 мм,k

С наружной поверхностью ленты 16 сопряжена кинематически связанная (посредством шкивов и пасика) с роликом 18 заземленная цилиндрическая щетка 41 с эластичным электропровод ным ворсом. Щетка 4i снабжена пылезащитным кожухом 42, В верхней част секций 3 и 4 аппарата расположена камера 43 бортового отсоса. Кожух 42 и камера 43 соединены с системой рекуперации порошкообразного материала (не показано).

Кроме того, в устройстве предусмотрено автономное управление пода чей псевдоожижающего газа в камеры 5 и 6 наддува посредством пневмораспр делителей 44 и b5t

i

Устройство работает следующим об разом.

При двухстороннем электростатиче ком нанесении разноименно заряженны частиц порошкообразного материала н противоположные стороны рулонной ди электрической основы последняя, например стеклянная-ткань, заправляет ся в механизм 7 перемещения в следу щей последовательности: огибают во-

Между восходящими ветвями 33 и 34 и обратными 35 .и 36 транспортеров 2 размещены коронирующие электроды 37 и 38, через высокоомные переменные резисторы R1 и R2 подключенные к двухполярным источникам 39 и 40 высоковольтного потенциала. Электроды представляют собой натянутые

на рамках-параллельные отрезки ни- хромовой проволоки 0,4 мм с шагом 30 мм, смонтированных на корпусах подшипниковых узлов барабанов и на-л ходятся в контакте с элементами вое-

5 ходящих ветвей 33 и 34 и образуют зазоры (порядка 160 мм) относительно элементов обратных ветвей 35 и 36 транспортеров 12, Ионизаторы 14 и 15 выполнены в виде пластин, заС

5

0 крепленных на пористой перегородке 5

5

0

5

2 аппарата 1 параллельно образующим цилиндрических щеточных нейтрализаторов 13, и подключены через переменные резисторы КЗ и R4 к одноименным с коронирующими электродами 37 и 38 транспортеров 12 полюсам источников 39 и 40, Радиус кривизны рабочих кромок ионизаторов 14 и 15, обращенных к нейтрализаторам 13, составляет 0,2 мм, а зазор между ними порядка 120 мм,k

С наружной поверхностью ленты 16 сопряжена кинематически связанная (посредством шкивов и пасика) с роликом 18 заземленная цилиндрическая щетка 41 с эластичным электропроводным ворсом. Щетка 4i снабжена пылезащитным кожухом 42, В верхней части секций 3 и 4 аппарата расположена камера 43 бортового отсоса. Кожух 42 и камера 43 соединены с системой рекуперации порошкообразного материала (не показано).

Кроме того, в устройстве предусмотрено автономное управление подачей псевдоожижающего газа в камеры 5 и 6 наддува посредством пневмораспре- делителей 44 и b5t

i

Устройство работает следующим образом.

При двухстороннем электростатическом нанесении разноименно заряженных частиц порошкообразного материала на противоположные стороны рулонной диэлектрической основы последняя, например стеклянная-ткань, заправляется в механизм 7 перемещения в следую щей последовательности: огибают во-

51

круг опорного ролика 23; пропускают между упруго-зластичными прокладка ми 20 щелевого отверстия; между вое™ ходящими ветвями 33 и 34 бесконечных ленточных транспортеров 12 и ИК- излучателями термокамеры 19; между тянущими валками 26 и заводят под прижимную планку приемного узла 22, Винтовыми механизмами перемещения приводных барабанов 8-11 в направляющих 27 и 28 задают необходимые расстояния между восходящими ветвями 33 и 34 транспортеров 12, а значит и между коронирующими электродами 37 и 38 и основой. Характер изменения рас™ стояния в направлении перемещения основы определяется решаемой задачей: постоянное расстояние устанавливает- ся при полидисперсном составе, а градиентно уменьшающееся или увеличивающееся - при необходимости обеспечить изменение дисперсности частиц по толщине электроосажденного слоя материала (эффективно в случае пористой основы). Бесконечную электропроводную ленту 16 разъединяют с землей и выводят из зазора между восходящими ветвями, для чего винтовыми механизмами приводные ролики 1 7 и 18 перемещаются в направляющих 29 и 30 соответственно вверх и нормально от плоскости движения основы. Включают систему рекуперации и в секции 3 и 4 аппарата I псевдоожижения засыпают порошкообразный полимерный или одиго- мерный материал, В камеры 5 и 6 наддува через пневмораспределители 44 и 45 подают сжатый газ, например воз- дух, расход которого назначают с учетом количества и структурно-физических свойств (плотность, дисперсность и т.д.) материала. Одновременно включают электропривод М, токовая нагрузка на котором задается блоком управления в соответствии с требуемой скоростью перемещения основы. При разъединенных фрикционных муфтах включения приводной ролик 18 и тянущие валки 26 остаются неподвижными. В движение приходят только приводные барабаны 8-11 с бесконечными ленточными транс- портерами 12 и нейтрализаторы 13. Совместным воздействием восходящих через пористую перегородку 2 и слой материала потоков воздуха и вращающихся барабанов 8-11 и нейтрализаторов 13-материал в секциях 3 и 4 переводится в псевдоожиженное состояние.

78576

Включают источники 39 и 40 высоковольтного потенциала и на коронирую- щие электроды 37 и 38, а также на ионизаторы 14 и 15 через переменные резисторы Rl, R2, R3 и R4 подают разнополярные ( + , -) потенциалы $- обеспечивающие соответственно в зазорах между электродами 37 и 38 и «Q основой, а также между ионизаторами 14 и 15 и нейтрализаторами 13 необходимые напряженности электрического поля (в преде лх 1,0-3,0 кВ/см). Подают напряжение на ИК-излучатели 5 термокамеры и включают фрикционную муфту тянущих валков 26.

Диэлектрическая рулонная основа сматывается с отпускного узла 21, последовательно проходит через аппа- 20 рат I псевдоолижения, термокамеру 19 и намашвается на приемный узел 22. При этом на поверхностях основы в электрическом поле между разно- полярными коронирующими электродами 5 37 и 38 индуцируются заряды противоположных знаков. Аналогично заряжа- Ю1ся диэлектрические элементы 31 восходящих ветвей 33 и 34 и обратных ветвей 35 и 36 транспортеров 12, 0 Контактирующие с электродами 37 и 38 электропроводные элементы 32 восхо- дяших ветвей 33 и 34 находятся под одноименными, а смонтированные с зазором - под противоположными (инду- . цированными) с ими потенциалами.

Заряженные биполярные (преимущественно положительно или отрицательно) за счет статической электризации при псевдоожижении и униполярно в элект- д рическом поле между нейтрализаторами 13 и ионизаторами 14 и 15 частицы порошкообразного материала осаждаются на противоположно им заряженных наружных поверхностях диэлектричес- 5 ких 31 и электропроводных 32 элементов восходящих ветвей 33 и 34 движущихся транспортеров 12 и выносятся вверх в зону (пере)осаждения. Причем из псевдоожиженнохо слоя секции 3 на 0 отрицательно заряженных (неконтакти- рующих с электродами) электропроводных элементах 32 восходящей ветви 33 осаждаются положительно, а в секции 4 на положительно заряженных элект- 5 проводных элементах 32 восходящей ветви 34 - отрицательно заряженные частицы. Последующее (в процессе дви жения ленточных транспортеров) вхояг дение этих элементов в контакт С

корониругощими электродами 37 и 38 приводит к мгновенному изменению их зарядов на противоположные Вследствие этого оказываются одноименно с элементами заряженными находящиеся на их поверхностях частицы материала, которые отталкиваются и пере осаждаются на рулонную основу. Порошкообразный материал осаждается на поверхности основы и непосредствен- (но из псевдоожиженного слоя в электрических полях между электродами и основой Одновременно на диэлектрические элементы 31 восходящей 33 и об- ратной 35 ветвей ленточного транспортера секции 3, наружные поверхности которых постоянно заряжены положительно, осаждаются отрицательно, а на отрицательно заряженные наружные поверхности диэлектрических элементов восходящей ЗА и обратной 36 ветвей транспортера секции 4 - положительно заряженные частицы, которые непрерывно выносятся транспортерами из зон (пере-)осажденияв В энапогич- ном режиме выноса частиц, заряженных противоположно участвующим в процессе (пере-)осаждения, т„е, в режиме, также способствуюшим насыщению ука- занных зон частицами нужных зарядов, работают и вошедшие в контакт с ко ронируюшими электродами 37 и 38 электропроводные элементы 32 Далее наружные поверхности элементов очи- щаются от вынесенных частиц эластичным электропроводным ворсом заземленных цилиндрических нейтрализаторов 13, вращающихся однонаправланно с приводными барабанами транспорте- ров 12,, При этом в значительной мере нейтрализуются заряды снимаемых частиц, которые затем проходят последующую обработку в электрических полях между щетками и ионизаторами 14 и 15 а также претерпевают статическую электризацию. (Пере-)заряженные преимущественно положительно (в секции 3) или отрицательно (в секции 4) частицы вовлекаются в процесс (пере-)- осаждения. Этот цикл непрерывно повторяется, чем достигается высокая интенсивность и стабильность процесса электроосаждения

При изменении скорости перемещени рулонной основы благодаря наличию связи приводных барабанов 9 и 10 с тянущими валками 26 через регулируемый электропривод М автоматически

0

5

0 5 О 5 0

S

изменяется и скорость движения бесконечных ленточных транспортеров, т.е. пропорционально увеличивается или уменьшается частота следования диэлектрических 31 и электропроводных 32 элементов через зоны (пере-)- заряжения и осаждения, а значит и количество транспортируемых в зону переосаждения частиц материала нужного заряда. Это способствует поддержанию стабильности процесса при изменении производительности, Конся- рукция устройства позволяет также задавать (вариаторами) различные передаточные отношения механических передач - приводные барабаны - электропривод М и за счет этого реализовать необходимые скорости каждого из транспортеров (частоты следования диэлектрических и электропроводных элементов) и их соотношения со скоростью основы, что обеспечивает эффективное тонкое регулирование интенсивности электроосаждения порошкообразного материала на противоположные поверхности основы, равно как и толщины осажденных его слоев при неизменных прочих параметрах процесса. По мере расхода порошкообразного материала производится его периодическая подача в секции 3 и 4 аппарата

Содержащий частицы порошкообразного материала чсевдоожижающнй воздух на выходе из аппарата улавливается камерой 43 бортового отсоса. Осажденный порошкообразный материал при последующем перемещении через термокамеру 19 расплавляется ИК-излучателями и пропитывает рулонную основу в Получаемый препрег для производства слоистых пластиков наматывают на барабан приемного узла 22, При двухстороннем электроосаждении одноименно заряженных частиц порошкообразного материала на противоположные стороны рулонн°ой электропроводной основы, например, углеродной ленты, отличия в работе устройства остоят в следующем. Основу заземляют. На коронирующие электроды 37 и 38, а также ионизаторы 14 и 15 подают высоковольтные потенциалы одноименной, предпочтительно отрицательной полярности, .Обе поверхности основы в электрическом поле между однополяр- ными электродами заряжаются положительно. Наружные поверхности дкэлект-

рических элементов Л обоих ленточ- ных транспортеров 12 заряжаются отрицательно: контактирующие с электродами электропроводные элементы 32 - отрицательно, а расположенные с зазором - положительно. Таким образом, на поверхностях электропроводных элементов 32 в зонах (пере-)- заряжения осаждаются и выносятся вверх в зоны (пере-)осаждения отрицательно заряженные частицы материала. При последующем вхождении этих элементов в контакт с электродами частицы переосаждаются на положительно заряженную рулонную основу, а на их освобожденные поверхности осаждаются и транспортируются в зоны (пере-)заряжения частицы с положительными зарядами. В аналогичном режиме работают и диэлектрические элементы транспортеров 12, чем достигается насыщение зон (пере-)осаждения частицами отрицательного заряда,

I

Таким образом, обеспечивается стабильность процесса при высокой его интенсивности и расширяются технологические возможности устройства.

Формула изобретения

зазоре между восходящей и обратной ветвями и соединенные с источником высоковольтного потенциала, расположенный между восходящими ветвями транспортеров осадительный электрод, заземленные приводные цилиндрические щеточные нейтрализаторы зарядов обратных ветвей и механизм перемещеQ ния рулонной основы между восходящими ветвями, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабжено двумя направляющими, первая

5 из которых размещена между восходящими ветвями транспортеров вертикально, а вторая - горизонтально над аппаратом, при этом осадительный электрод выполнен в виде бесконечной

0 электропроводной ленты, огибающей ролики, один из которых установлен в первой, а другой - во второй направляющих, причем ролики кинематически связаны с механизмом перемещения ру-

5 лонной основы,

0 бесконечных ленточных транспортеров во встречном направлении, а приводные барабаны транспортеров кинематически связаны с приводом механизма перемещения основы.

5 3. Устройство по п,1, о тли- чающееся тем, что бесконечные ленточные транспортеры выполнены в виде соединенных между собой и чередующихся по длине транспортера ди-

0 электрических и электропроводных элементов.

a tfVV Z

Фиг. l .

М df 3$

Авторы

Даты

1990-07-15—Публикация

1988-01-04—Подача