(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения керамическогоМАТЕРиАлА | 1979 |

|

SU833849A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| Шихта для изготовления керами-чЕСКОгО МАТЕРиАлА | 1978 |

|

SU800166A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2036883C1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1680668A1 |

| Способ приготовления суспензии для литья керамических изделий | 2020 |

|

RU2751616C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2425084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ВЫСОКОКРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВЫХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2513792C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

Изобретение относится к производству электроизоляционных изделий и изделий спецназначения с повышенными термомеханическими и электрическими свойствами.

Известна шихта для изготовления керамического материала Ступалит, содержащая алюмосиликаты лития, в которых соотношение :SiOj находится в пределах от 1:1:3 до 1:1:8 1 .

Недостатком этой шихты является невысокая электрическая прочность и очень узкий () интервал спекшегося состояния, что весьма затрудняет получениеизделий: из эт.ого материала .

Наиболее близкой по технической cyiUHOOVH к предлагаемой является шихта для изготовления керамического материала, включающая, вес.%;,- сподумен 40,0, глина 23,0, каолин 22,0, песок 15,0 2.

Недостатком этой шихты является необходимость соблюдения специального режима охлаждения (закалки) после Обжига при температуре 1320С, так как при охлаждении в интервале температур 1290-1270 С происходит кристаллизация литийсодержашей стеклофазы, что ведет к снижению электрических и механических характеристик материала, а также высокий козффициент термического расширения.

Цель изобретения - снижение коэффициента термического расширения и температуры обжига при одновременном упрощении процесса.

Цель достигается тем, что шихта

10 для изготовления керамического материала, включающая алюмосиликат лития, глину, каолин и песок, в качестве алюмосиликата лития содержит рсподумен и дополнительно апатит при 5 следующем соотношении компонентов, вес.%:

А-Спо думен45-60

Глина.

Каолин12-18

20

Песок5-12

Апатит2-3

Замена оС-модификации на Я-модификацию устраняет необходимость созда25ния специального режима охлаждения, а с ростом содержания -сподумена увеличивается содержание кристаллической фазы материала, это приводит к снижению коэффициента термического

30 расширения.

Дополнительное введение апатита способствует изменению химической природы стеклофазы, т.е. повьинение ее реакционной и растворяющей способности по отношению к кристаллам f -сподумена и муллита, что способствует расширению интервала спекшегося состояния.

Шихту готовят путем смешения исхолных компонентов. Из полученной

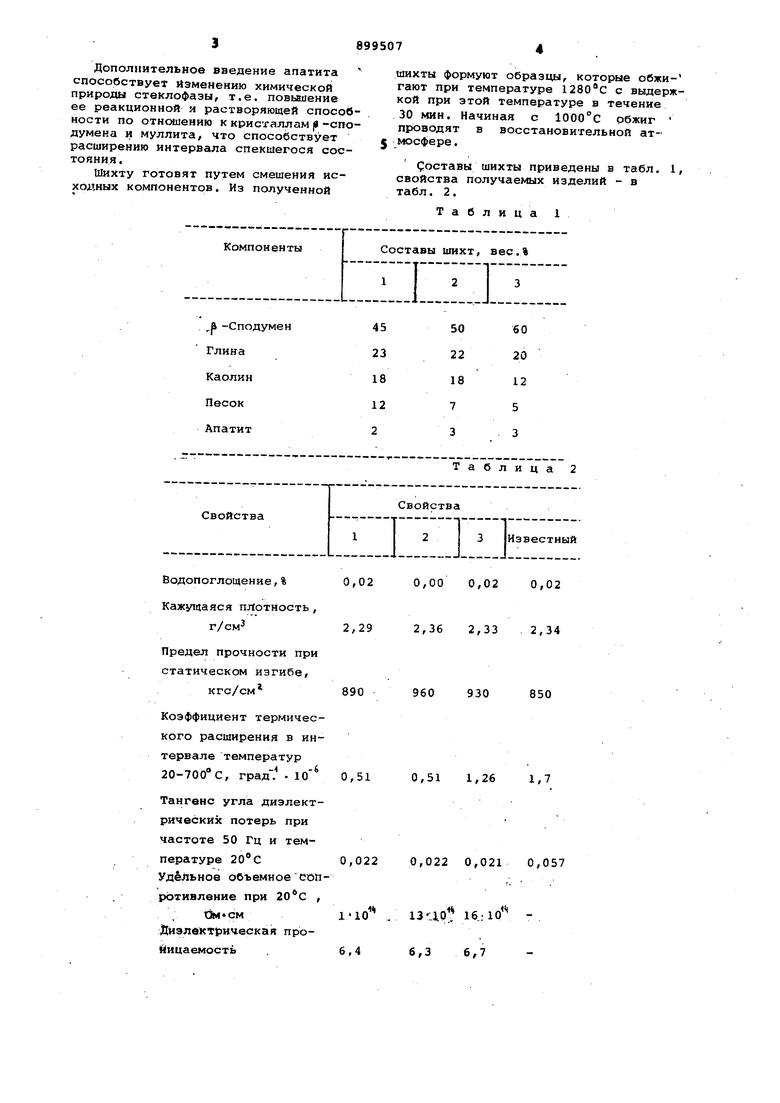

Составы шихт, вес.%

455060

232220

181812

1275

233 Iгт«-j-

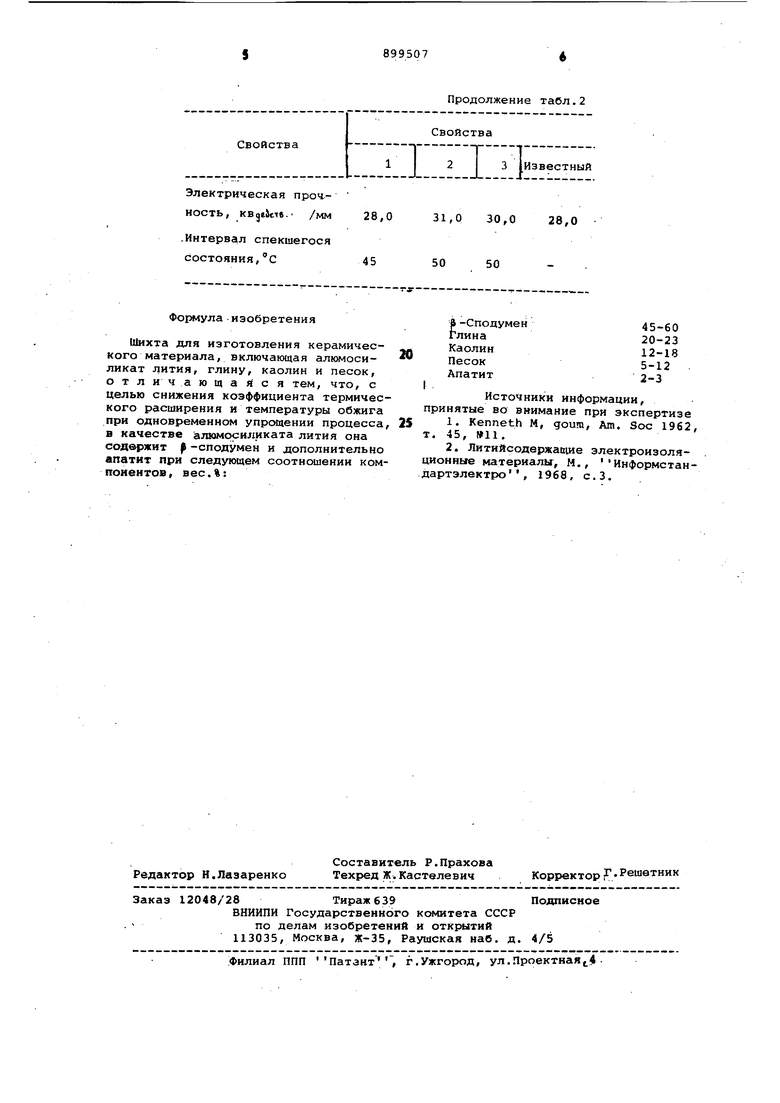

Водопоглощение,%

Кажущаяся плотность ,

Предел прочности при статическом изгибе,

кгс/см 0,51

IlO

6,4

шихты формуют образцы, которые обжигают при температуре с выдержкой при этой температуре в течение 30 мин. Начиная с 1000°С обжиг проводят в восстановительной атмосфере.

Составы шихты приведены в табл. 1, свойства получаемых изделий - в табл. 2.

Таблица 1

iniz

Таблица 2

Свойства

123 Известный

0,00 0,02 0,02

2,36 2,33 2,34

960 930 850

0,51 1,26 1,7

0,022 0,021 0,057

0,022

13аО 16.;10

6,36,7

Электрическая прочность, . /мм

-Интервал спекшегося состояния,с

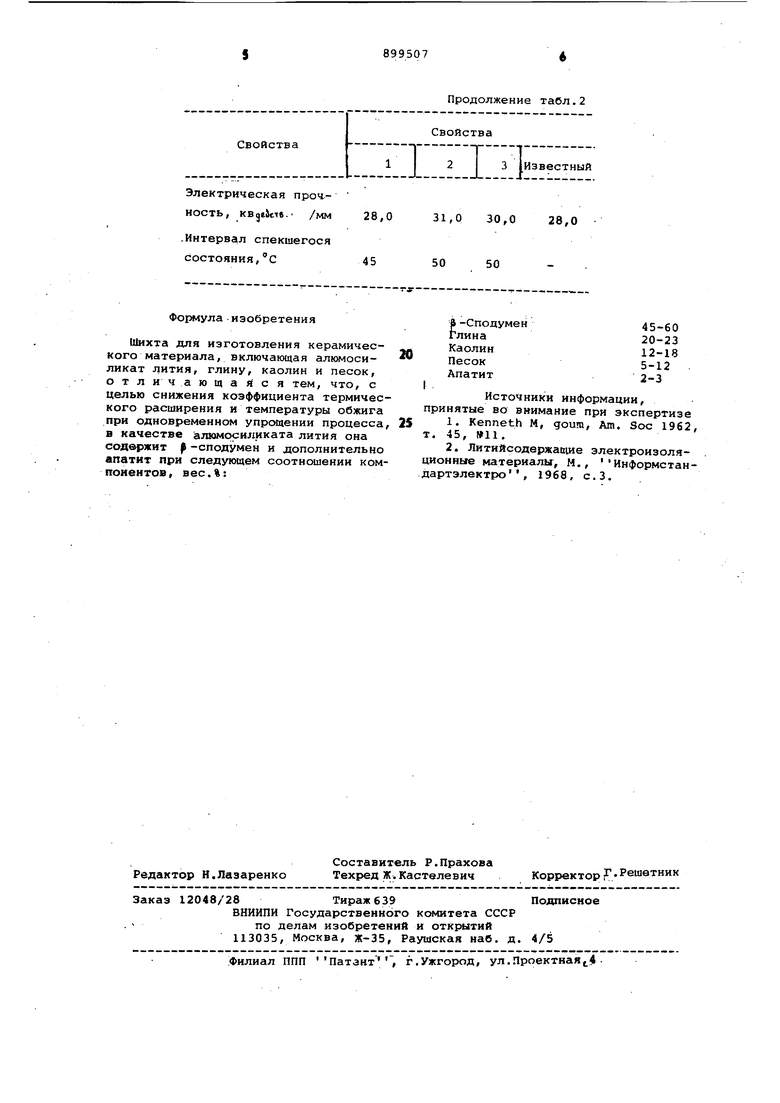

Формула-изобретения

Шихта для изготовления керамического материала, включающая алюмосиликат лития, глину, каолин и песок, отличающаяся тем, что, с целью снижения коэффициента термического расширения и температуры обжига при одновременном упрощении процесса, а качестве алюмосиликата лития она содержит f-сподумен и дополнительно апатит при следующем соотнесении компонентов, вес.%:

Продолжение табл.2

28,0 31,0 30,0 28,0

50 50

&-Сподумен

45-60

Глина

20-23

Каолин

12-18

0

Песок

5-12

Апатит

2-3

I

Источники информации, принятые во внимание при экспертизе

5 т. 45, 11.

1968, с.З.

Авторы

Даты

1982-01-23—Публикация

1979-05-17—Подача