Изобретение огносигся к получению технической керамики и может быть ис-: пользовано в радиотехни еской, электрон ной и элек1-рогех«ической, промышленносги в качестве вакуумппотного и высокопрочного электроизоляционного и конструкционного материала. Известны составы шихт для получения керамических материалов на основа глиносема l. Все эти материалы имеют высокую температуру обжига спека 1400- 1450 высокую температуру обжига материала 162О-1750 С и относитепьйо низкую механическую прочноегь v30OO-4OOOKr /см-). Наиболее близким техническим решением к изобретению является шихта аля получения керамического материапа ГБ-7 включающая глино.:3(-:-м, борную киспогу, мрамор и (вый песок 2 . Материал ГБ-7 облагает высокими электрофизичес кими и физикомеханиччскими свойствами Однако этот материал имеет высокую температуру обжига спека (141О С) и высокую температуру обжига материала (161О-1620°С) Кроме того, магериз.1 типа ГБ-7 имеет крупнозернистую неоднородную структуру кристалпы неправильной формы от 9-12 до 15 мкм и кристаллы призматической формы 12-iS X 2О-ЗО мкм;, что не позволяет получить механическую прочное ь 35ОО45ОО кгс/см S Цель изобретения - снижение температуры обжига материала и повы иение механической прочности. Поставленная цель достигается тем, что шихта для изготов 1ения керамического материапа, вкаючающая глинозем, борную киспоту, мрамор и кварцевый песок, дополнительно содержит углекислый барий при следующем соотнои ении компононтов, вес, о Борная кислота1,40-1,.ИЗ Мрамор1,51-1,ОП Кварцевый песокО,7Я-О,8П 3йо Углекислый барий 0,38 -0,77 ГлиноземОстальное Получаемый материал является высокочастотным корундовым материалом, имеющим высокую электрическую и мехаиическую арочность ( 5500-650бкгс/см, которая является слеаствием мелкозернистой, однородной бездефектной структуры матернапа (размер зерен 1-3 мкм), Шихту готовят путем смешения исходных компонентов в шаровой мельнице.

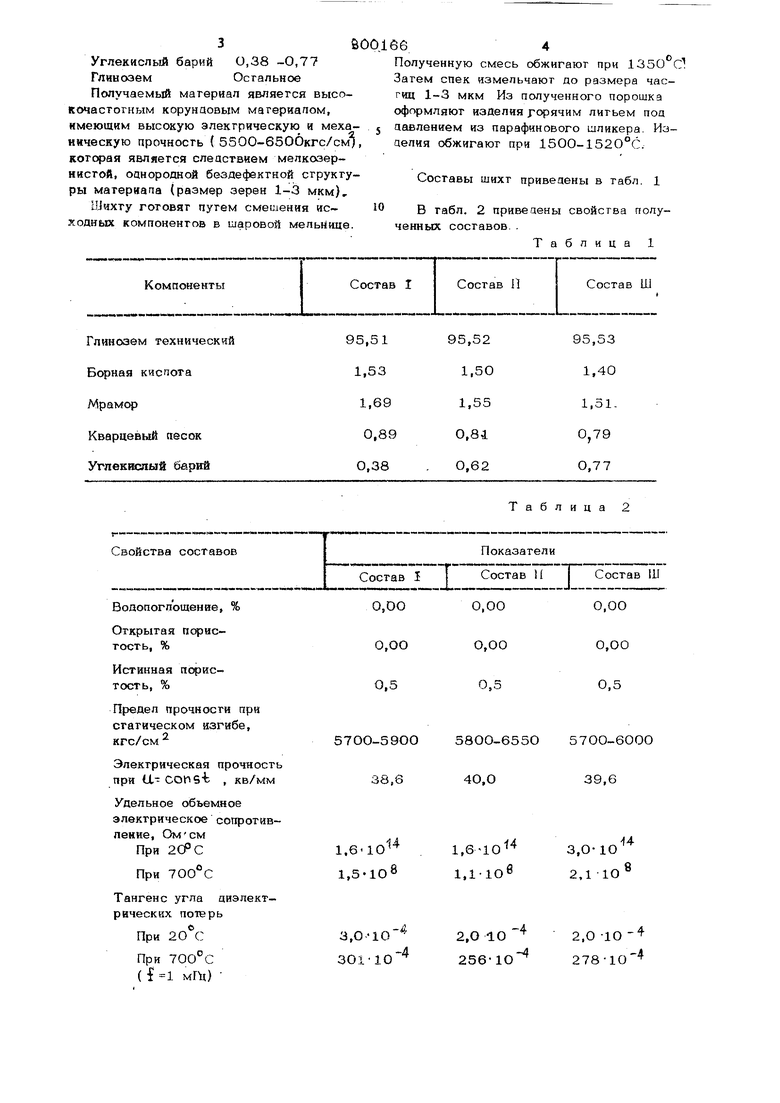

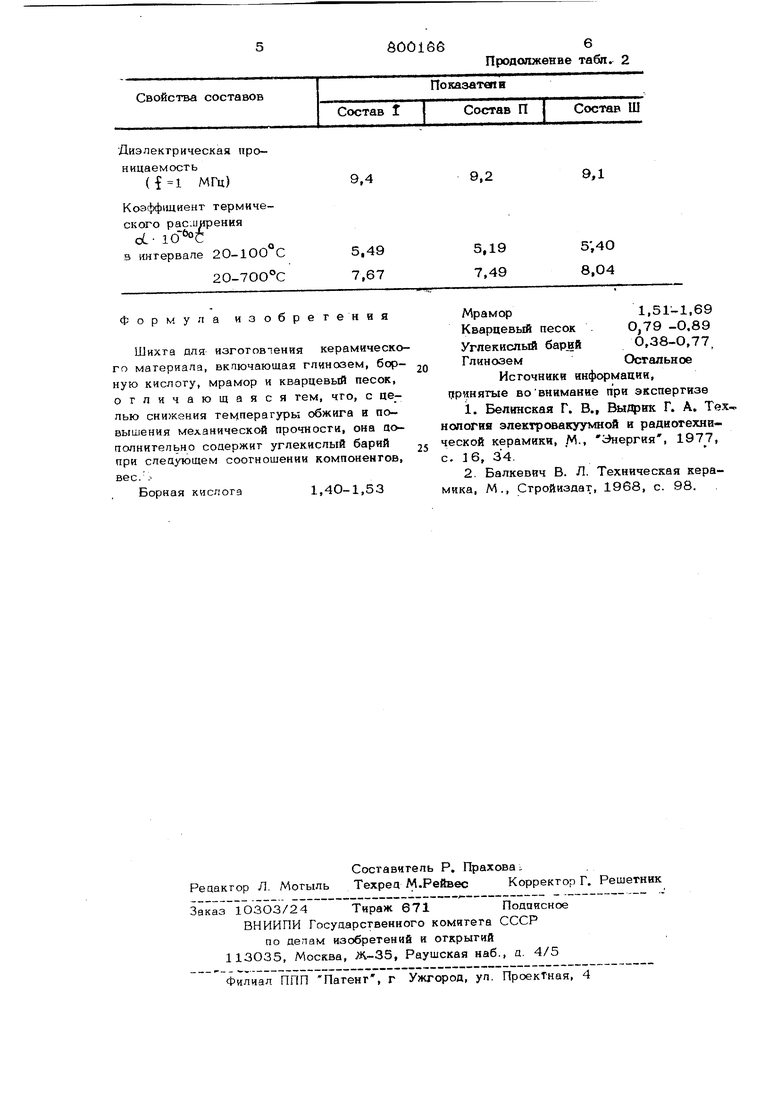

Таблица 1 е4 Полученную смесь обжигают при Затем спек измельчают до размера часгвд 1-3 мкм Из полученного порошка оформляют изделия рорячим литьем под давлением из парафинового шликера. Изаелия обжигают при 1500-152О°С. Составы шихт приведены в табл. 1 В табл. 2 приведены свойства полученных составов..

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1982 |

|

SU1076419A1 |

| Электроизоляционный керамический материал и способ его изготовления | 1978 |

|

SU753831A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2373169C2 |

| Шихта для изготовления электротехнического фарфора | 1977 |

|

SU649685A1 |

| Шихта для получения керамическогоМАТЕРиАлА | 1979 |

|

SU833849A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 1997 |

|

RU2119901C1 |

| Керамическая масса | 1978 |

|

SU718425A1 |

| Шихта для изготовления дугостойкого пористого керамического материала | 1981 |

|

SU990735A1 |

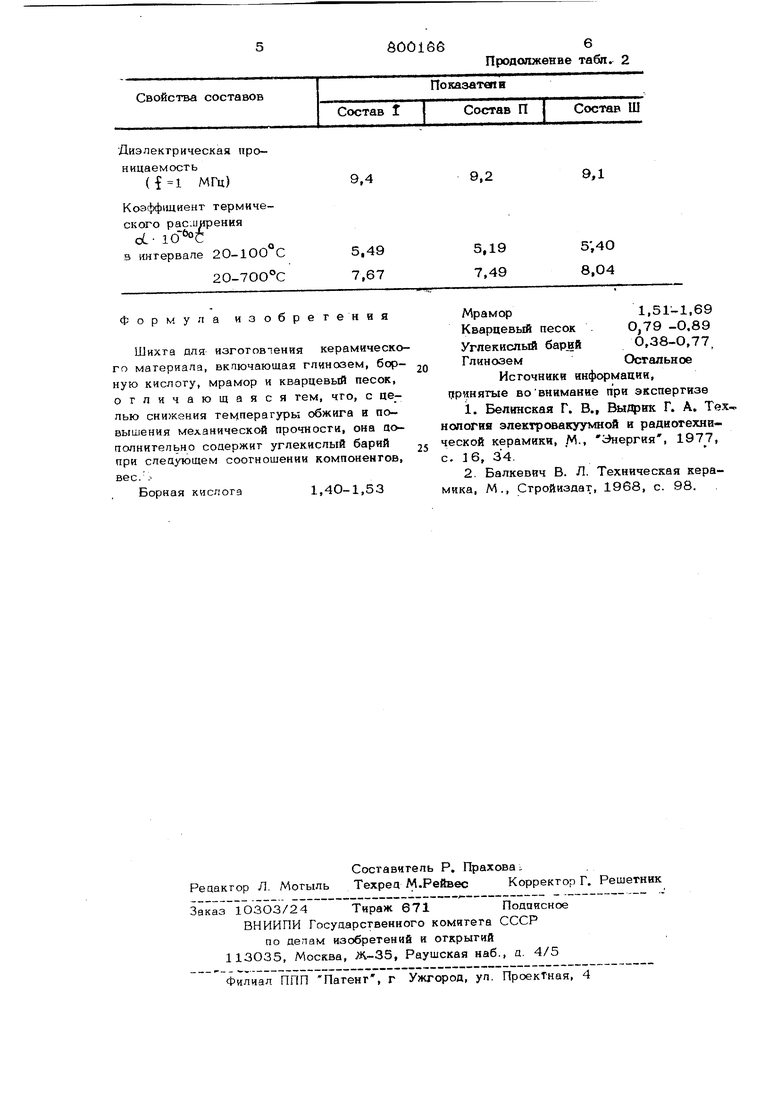

Предел прочности при статическом изгибе, кгс/см 57ОО-59О Электрическая прочность при U,- COnSb , KB/MM Удельное объемное электрическое сопротивление. ОмСМ 1.610 При 2СРС 1,51О При 700°С Тангенс угла диэлектрических потерь 3,О1О При 20 С При 700°С 301-10 ( f 1 мГ) 58ОО-655О 5700-600О 3,О-1О 1,6-10 l.l-lO 2,1 1О 2,0 -10 2,О 1О 278-10 256-10

Диэлектрическая проницаемость

( МГц)

Коэффициент термического рас:и1фения оС-

Формула изобретения

Шихта для изготовления керамического материала, вкпючаюшая глинозем, борную кислоту, мрамор и кварцевый песок, отличающаяся тем, что, с целью снижения температуры обжига и повышения механической прочности, она аополнитепьно содержит углекислый барий при слецующем соотношении компонентов, вес. Борная кислотэ1,40-1,53

9Д

9,2

Мрамор1,51-1,69

Кварцевый песок .0,79 -0.89

Углекислый барий0,38-0,77,

ГлиноземОстальное

Источники информации, ггринягые вовнимание при экспертизе

Авторы

Даты

1981-01-30—Публикация

1978-12-18—Подача