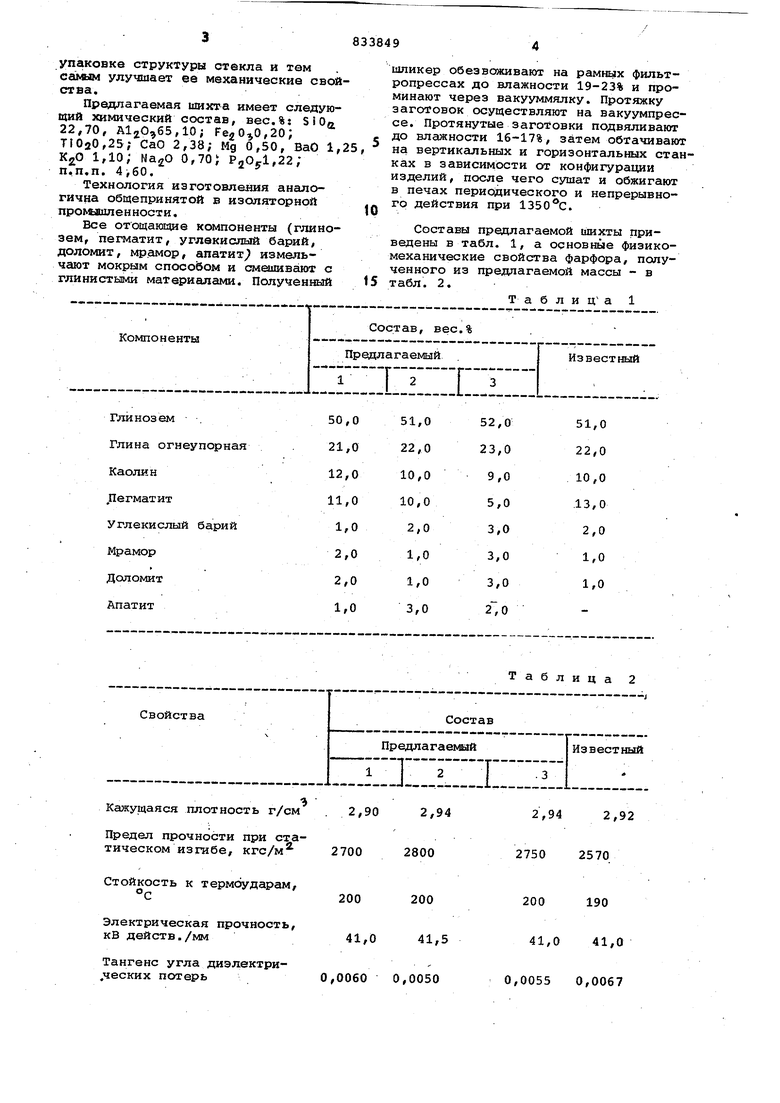

Изобретение относится к керами кой промышленности и может быть и оояьзовано для производства высок ольтных изоляторов и изделий спе цаэначения с повышенными электром каническими свойствами. Известна ишхта l для изготов 1|ия керамического материала, вклю щая, вес.% Глинозем 40,0 Каолин17,1 Глина огнеУпорн§я 23,3 Полевой шпат17,-2 вас2-, О Fe,0,4 Недостатком данной шихты являе ся невысокая механическая прочнос Наиболее близкой к предлагаемо является шихта 2 для изготовления керамического материала, вклю чающая вес.%: Глинозем 51,0 Глина огнеупорная22,0 Каолин 10,0 Пегматит13,0 Углекислый барий 2,0 Доломит1,0 Мрамор1,0 Недостатком указанной шихты является сравнительно невысокая механическая прочность, не превышающая 2570 кг/см. Цель изобретения - повышение . механической,прочности. Поставленная цель достигается тем, «что шихта для получения керамического материала, включающая глинозем, глину огнеупорную, каолин, пегматит, углекислый барий,доломит и Щ)амор, дополнительно содержит апатит при следующем соотнсяиении компонентов вес.%: Глинозем50-52 Глина огнеупорная21-23Каолин. 9-12 Пегматит5-11 Углекислый барий1-3 Доломит1-3 Мрамор1-3 Апатит1-3 Апатит - природный минерал, содержащий комплекс окислов, основными из которых являются СаО и Р ОуДополнительное введение апатита изменяет химическую природу стеклофазы, что способствует более плотной упаковке структуры стекла и тем самым улучшает ее механические свой ства. Предлагаемая шихта имеет следующий химический состав, вес.%: S i OQ. 22,70, Al O eSjlO; ,20; TF020,25; CaO 2,38; Mg 0,50, BaO 1, KgO 1,10; Na2O 0,70) P,Ogi,22; П.П.П. 4/60. Технология изготовления аналогична общепринятой в изоляторной промьшшенности. Все отощающие компоненты (глинозем, пегматит, углекислый барий, доломит, мр.амор, апатит измельчают мокрым спосоЬом и смешивают с глинистыми материалами. Полученный шликер обезвоживают на рамных фильтропрессах до влажности 19-23% и проминают через вакууммялку. Протяжку заготовок осуществляют на вакуумпрессе. Протянутые заготовки подвяливают до влажности 16-17%, затем обтачивают на вертикальных и горизонтальных станках в зависимости от конфигурации изделий, после чего сушат и обжигают в печах периодического и непрерывного действия при . Составы предлагаемой шихты приведены в табл. 1, а основные физикомеханические свойства фарфора, полученного из предлагаемой массы - в табл. 2. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1978 |

|

SU718425A1 |

| Шихта для изготовления электротехнического фарфора | 1977 |

|

SU649685A1 |

| Керамическая масса | 1977 |

|

SU668920A1 |

| Шихта для изготовления изолято-POB | 1979 |

|

SU846534A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса для изготовления электротехнического фарфтора | 1978 |

|

SU704927A1 |

| Шихта для изготовления керамического материала | 1979 |

|

SU899507A1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU975675A1 |

| Шихта для изготовления мелющих тел | 1989 |

|

SU1682351A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1985 |

|

SU1289854A1 |

Кажущаяся плотность г/см Предел прочности при статическом изгибе, кгс/м

Стойкость к термсэударам.

Электрическая прочность, кВ действ./мм

Тангенс угла диэлектри/1еских потерь

Таблица 2

200190

41,0 41,0

0,0055 0,0067 2,942,92 2750 2570

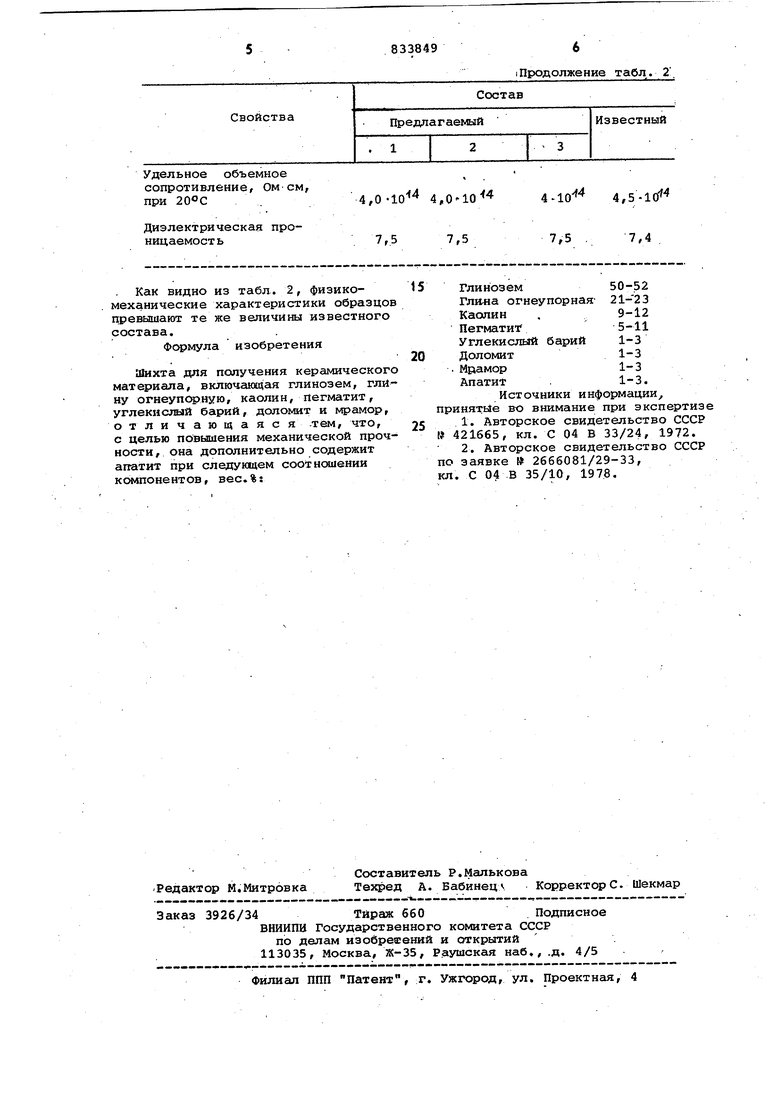

Удельное объемное сопротивление, Ом см, при 200с

Диэлектрическая проницаемост ь

Как видно из табл. 2, физикомеханические характеристики образцов превышают те же величины известного состава.

Формула изобретения

Шихта для получения керамического материала, включанвдая глинозем, глину огнеупс ную, каолин, пегматит, углекислый барий, доломит и мрамор, отличающаяся -тем, что, с целью повышения механической прочности, она дополнительно содержит апатит при следующем соотнесении компонентов, вес.%:

|Продолжение табл. 2,

4,0-10 4,010 44-10 4,5-lCf

7,57,4

7,5

Глинозем50-52

Гли«а огнеупорная- 21-23 Каолин .9-12

Пегматиг5-11

Углекислый барий 1-3 Доломит1-3

. Мрамор1-3

Апатит.1-3.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

t 421665, кл. С 04 В 33/24, 1972. 2. Авторское свидетельство СССР по заявке № 2666081/29-33, кл. С 04 В 35/10, 1978.

Авторы

Даты

1981-05-30—Публикация

1979-09-17—Подача