(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления огнезащищенных древесноволокнистых плит сухим способом | 1981 |

|

SU1008223A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2501761C1 |

| ВТУЛКА РЫЧАЖНОЙ ТОРМОЗНОЙ СИСТЕМЫ РЕЛЬСОВОГО ТРАНСПОРТА | 2005 |

|

RU2298707C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2005 |

|

RU2285018C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2005 |

|

RU2278878C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

| ОПОРА СКОЛЬЖЕНИЯ | 2005 |

|

RU2286487C1 |

| Композиция для получения пенопласта | 1975 |

|

SU600155A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1995 |

|

RU2122554C1 |

| Композиция для получения пенопласта | 1979 |

|

SU834007A1 |

t

Изобретение относится к пронзводству вспененных материалов и может быть нсполд зовано в стронтельстве, машнностроеннн, на транспорте и в технике для пол -чення легких изоляционных материалов.

Известен пенопласт марки Ф Ф,, который получают из порошкового полуфабриката, состоящего из новолачной смолы марки СФО10, 10 мас.% гексаметилентетрамина н 1-2 мас.% азоднизобутиронитрила 1.

Недостатком пенофенопластов является их малая прочность при дннамическнх ударных и изгибающих нагрузках. Хрупкость этих материалов пытаются преодолеть модификацией исходных смол илн введением различных волокнистых наполнителей (минеральных или органических).

Наиболее близкой к изобретению по технической сущности является композиция для получения пенопласта, включающая фенолоформальдегидную смолу новолачного типа, гексаметнлентетрамин, азодиизобутнронитрил и волокнистый наполнитель.

Обьемный вес пенопластов с использованием органических волокнистых материалов колеблется в интервале 100-300 кг/м. Аналогичные материалы на основе минеральных волокон несколько тяжелее (плотность 200-300 кг/м ).

Принцип получения таких материалов заключается в пропитке древесных или целлюлозных волокон синтетической термореактивной или термопластичной смолой с последующим отливом материала. Отлитые пластины или детали

высушивают и подвергают термообработке путем плавления и отверждення. В большинстве случаев в качестве проклеивающего материала применяются жидкие фенолоформальдегидные мочевино- или меламиноформальдегидные смолы.

IS Количество смолы в композиции не превышает 15-20% от волокнистой массы 2.

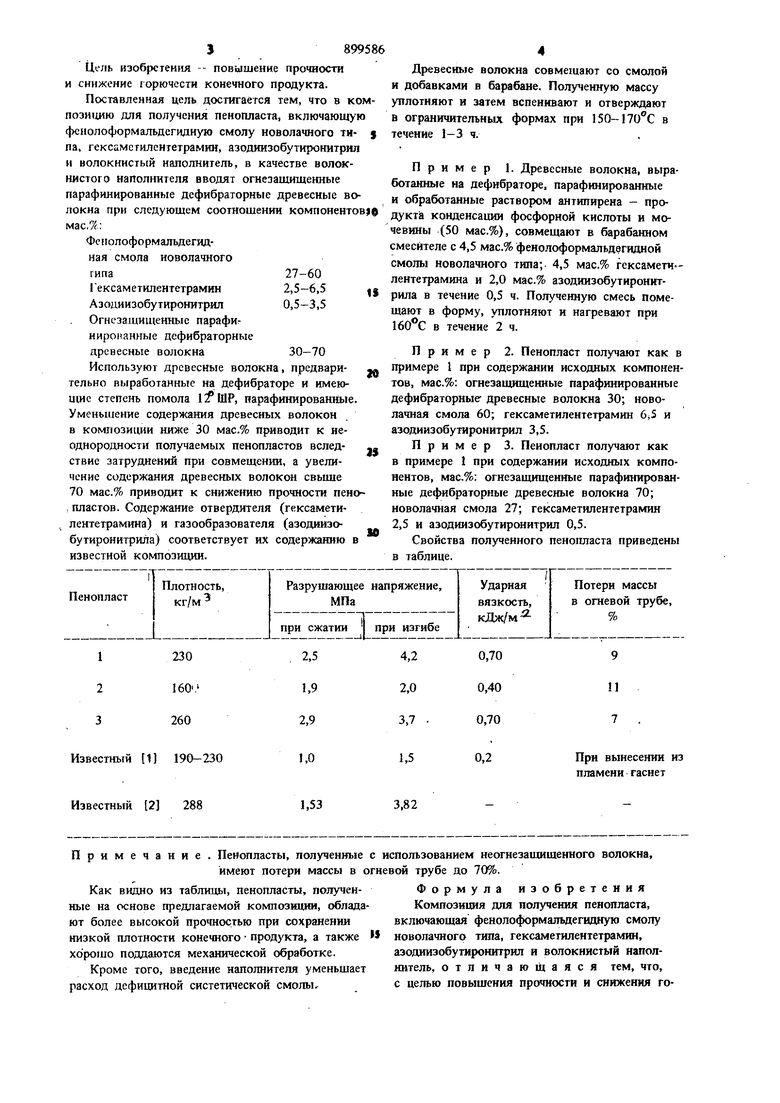

Однако введение органической наполнителей не способствует повышению огнестойкости мате70риала. А введение мниеральных волокон, способствующих повышению огнестойкости, приводит к резкому увеличению массы материала и затрудняет его механическую обработку. J8 Цель изобретения -- повышение прочности и снижение горючести конечного продукта. Поставленная цель достигается тем, что в к позшщю для получения пенопласта, включающу фенолоформальдегидную смолу новолачного ти па, гексамстилентетрамин, азодиизобутиронитри н волокнистый наполнитель, в качестве волокнистого наполнителя вводят огиезашищенные парафинированные дефибраторные древесные в локна при следующем соотнощении компонент мас.7с: Фснолоформальдегидная смола новолачного гипа27-60 1ексаметилентетрамин2,5-6,5 Азоциизобутиронитрил0,5-3,5 Огнсзащищенные парафиг ииронанные дефибрагорные древесные волокна30-70 Используют древесные волокна, предварительно выработанные на дефибраторе и имеющие степень помола , парафинированные Уменьшение содержания древесных волокон в композиции ниже 30 мас.% приводит к неоднородности получаемых пенопластов вследствие затруднений при совмещении, а увеличение содержания древесных волоке свьш1е 70 мас.% приводит к снижению прочности пен , пластов. Содержание отвердителя (гексамети. лентетрамина) и газообразователя (азодиизобутиронитрила) соответствует их содержанию известной композиции.

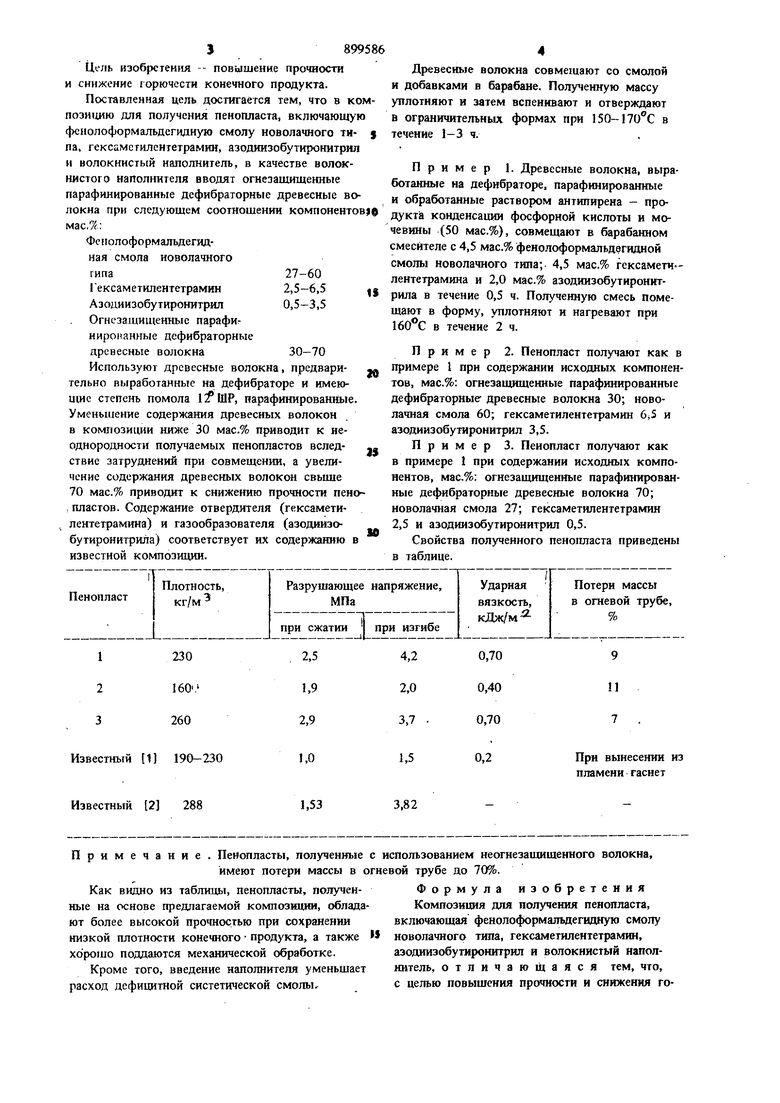

Известный (11 190-230

1,0

1,53

Известный 12 288 Примечание.

Как видно из таблицы, пенопласты, полученные на основе предлагаемой композиции, обладают более высокой прочностью при сохранении низкой плотности конечного продукта, а также хоропю поддаются механической обработке.

Кроме того, введение наполнителя уменьщает расход дефицитной систетической смольь

П

0,40

7 0,70

.

При вынесении из

0,2

1,5 пламени гаснет

3,82

Формула изобретения Композиция для получения пенопласта, включающая фенолоформальдегидную смолу ноБОлачного типа, гексаметилентетрамин, азодиизобутиронитрил и волокнистый наполнитель, отличающаяся тем, что, с целью повышения прочности и снижения гоПенопласты, полученные с использованием неогнезащищенного волокна, имеют потери массы в огневой трубе до 70%. Древесные волокна совмещают со смолой и добавками в барабане. Полученную массу уплотняют и затем вспенивают и отверждают в ограничительнь формах при 150-170°С в течение 1-3 ч. Пример 1. Древесные волокна, выработанные на дефнбраторе, парафинированные и обработанные раствором антипирена - продукта конденсации фосфорной кислоты и мочевины (50 мас.%), совмещают в барабанном смесителе с 4,5 мас.% фенолоформальдегидной смолы новолачного типа; 4,5 мас.% гексаметч-лентетрамина и 2,0 мас.% азодиизобутиронитрила в течение 0,5 ч. Полученную смесь помещают в форму, уплотняют и нагревают при в течение 2 ч. Пример 2. Пенопласт получают как в примере 1 при содержании исходных компонентов, мас.%: огнезаццоценные парафинированные дефибраторные древесные волокна 30; новолачная смола 60; гексаметилентетрамин и азодиизобутиронитрил 3,5. Пример 3. Пенопласт получают как в примере 1 при содержании исходных компонентов, мас.%: огнезащиц(енные парафинированные дефибраторные древесные волокна 70; новолачная смола 27; гексаметилентетрамин 2,5 и азодиизобутиронитрил 0,5. Свойства полученного пенопласта приведены в таблице. 5 рючести конечного продукта, она содержит в качестве волокнистого наполнителя огнезащишенные парафннированиые дефибраторные древесные волокна при следующем соотнош7нии компонентов, мас.%: Фенолоформальдепщная смола новолачного типа 27-60 Гексаметилентетрамин 2,5-6,5 Ааодиизобутиронитрил 0,5-3,5 Огнезащищенные парафинированные дефибраторные древесные волокна ЗО-70 99586« Источники ннформацда, принятые во внимание при SKcneptVoe . . л .. и , « «Р™« - - «У™ Ф- А.Псно«апи. Р « «f« ... «Г Р°«- - «« « - « 2. Берлин А. А. Основы производства газою наполненных пластмасс и зластомеров. М., Госхимиздат, 1954, с. 110-112 (прототип).

Авторы

Даты

1982-01-23—Публикация

1980-06-26—Подача