00

tc ю

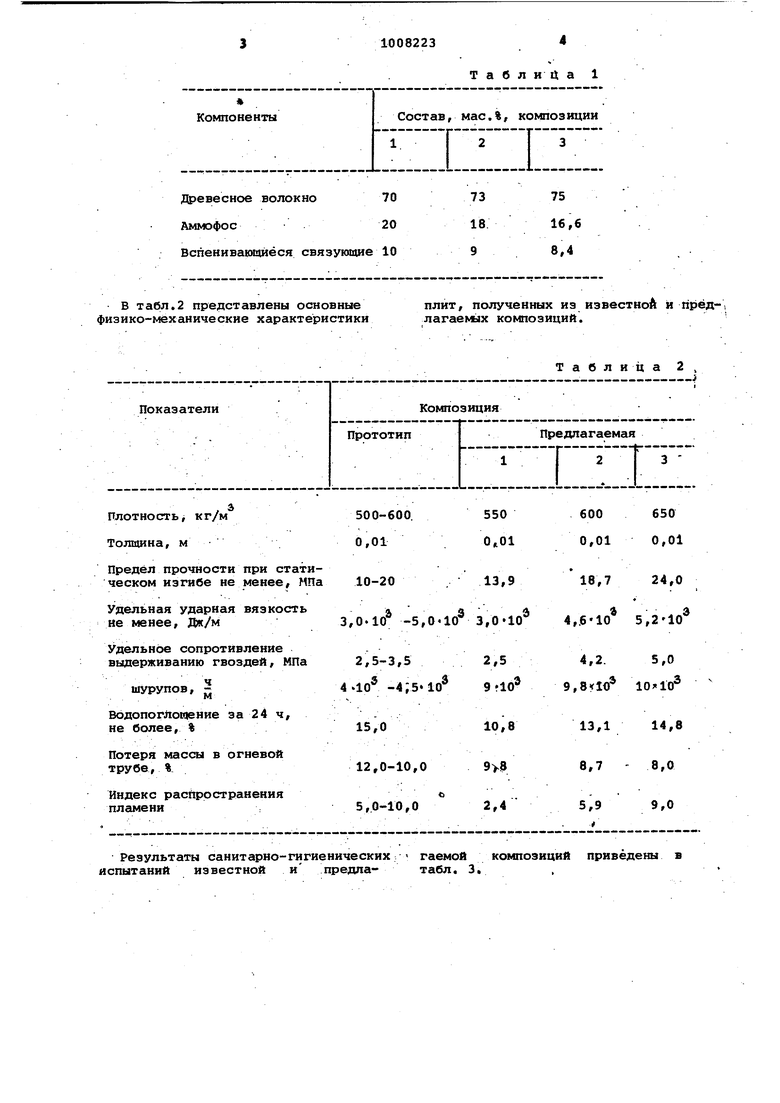

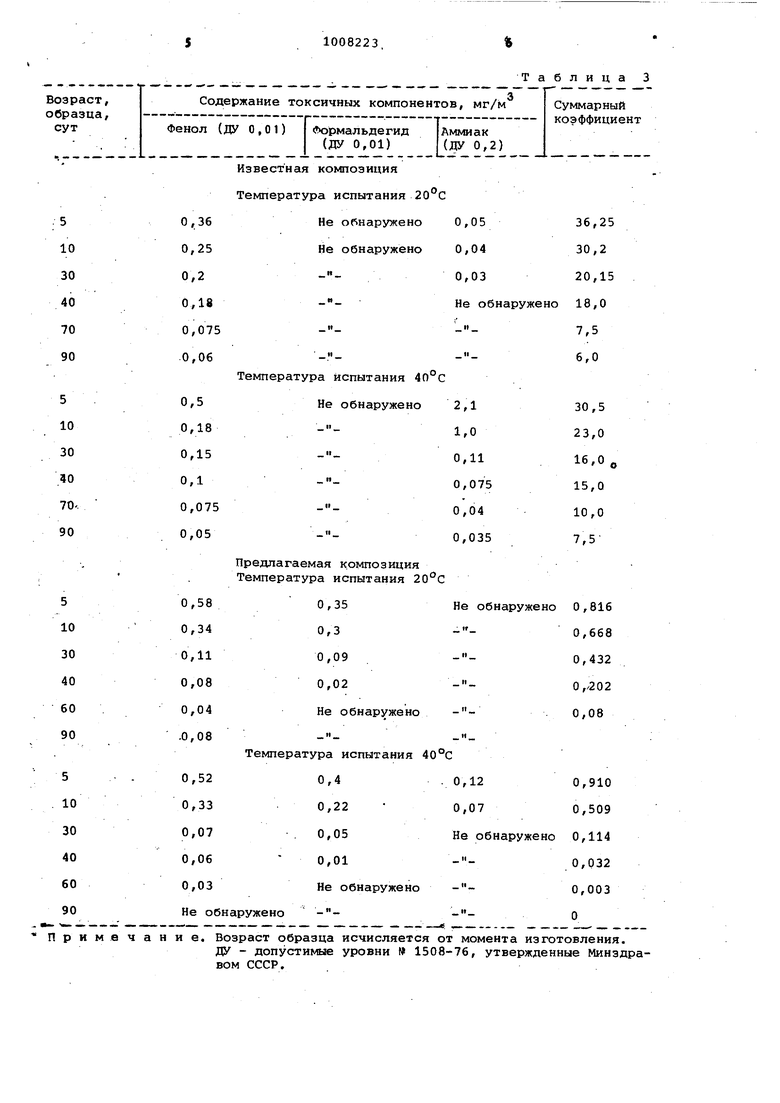

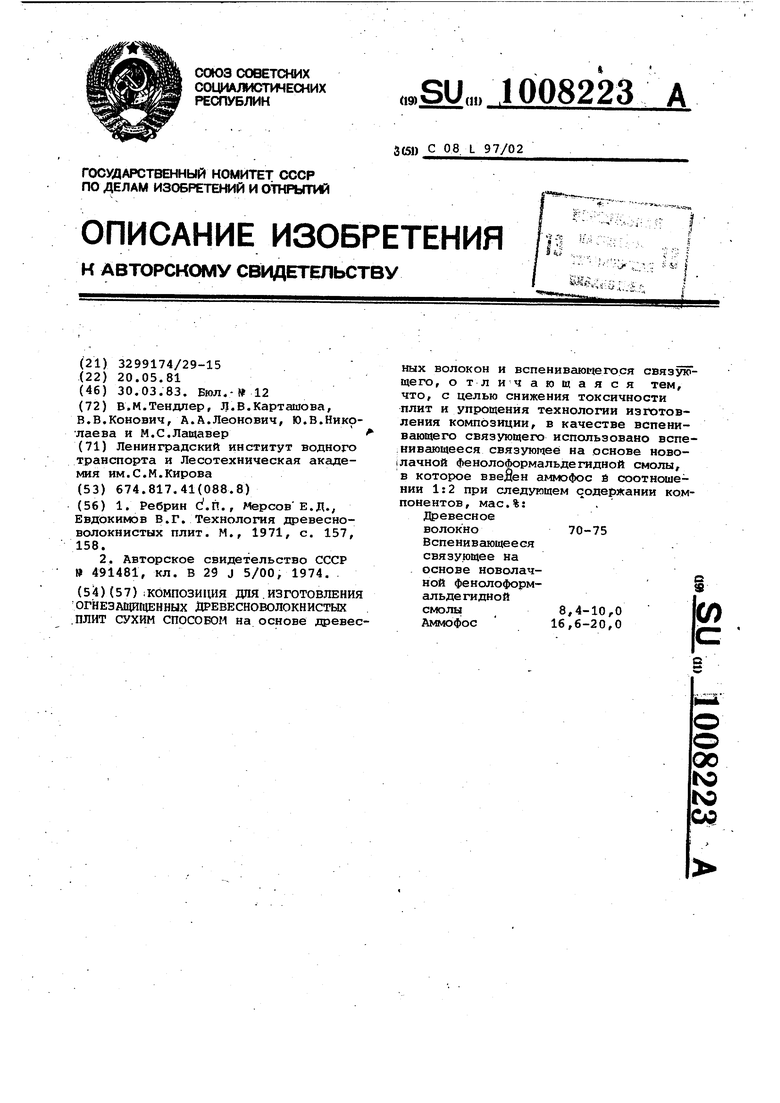

со Изобретение относится к композициям природных высокомолекулярных соединений и предназначено для изготовления огнезащищенных древесноволокнистых плит, применяемых в различных отраслях народного хозяйства, в том числе в судостроении для обстройки и зашивки судовых помещений. Для обстройки жилых судовых помещений разрешается применение материсшов, медленно распространяющих пламя (с индексом распространения пламени I 20). Применение сгораемых ма териалов с индексом распространения пламени I 20 разрешается только в случае крайней необходимости с представлением в Регистр расчета горючей нагрузки на 1 м помещения, которая не должна превьлцать 45 кг, что практически труднодостижимо в связи с отсутствием необходимых материалов. За рубежом в качестве конструкциг онного материала для обстройки судовых помещений находят применение нор мализованные плиты из нептунита, маринита, исоламина и др. торговых марок, в которых в качестве наполнителей используется асбестовое или стекловолокно и неорганические связ1ки. Из отечественных материалов для изготовления нормализованных элементов обстройки допущены к применению древесно-волокнистые плиты на основе асбосилита и рамолита p-l Однако и те и другие материалы остро дефицитны, а рамолит к томуже обладает высоким удельным весом (1000 кгс/м). Известна композиция для изготовления огнезащищенных древесноволокнистых плит сухим способом на основе древесных волокон и вспенивающего ся связующего 2 . Санитарно-гигиенические исследов НИН плит, изготовленных из известно композиции, показали, что они не мо гут быть применены в жилых, в том числе и судовых, помещениях из-за вы деления в атмосферу аммиака, в 710 раз превышающего, предельно допус тимую норму. Кроме того, недостатко указанной композиции является услож нение технологии получения огнеза1ци щенного волокна из-за введения водного раствора антипирена и последую щей сушки волокна перед введением п рошкообразного связующего. Цель изобретения - снижение токсичности плит и упрощение технологии из готовления композиции. Поставленная цель достигается тем,что в качестве вспенивающегося связующего используют вспенивающееся связующее на основе новолачной фенолоформешьдегидной смолы, в которое введен аммофос в соотнесении 1:2 при следующем содержании компонентов, мас.%: Древесное волокно 70-75 Вспенивающееся связующее на основе новолачной фенолоформальде гидной смолы 8,4-10,0 Аммофос16,6-20,0 Композиция содержит древесные волокна исовмещенный с порошковым антипиреном-аммофосом в соотношении 1:2 порошковый вспенивающийся полуфабрикат ФФ. Полуфабрикат ФФ представляет собой смесь новолачной смолы марки СФ010 (88-89 мас.%) с отвердителемуротропином (10 мас.%) и газообразователем - порофором марки ЧХЗ-57 (1-2 мас.%). Пример 1. Древесные волокна t70 мас.%) перемешивают в барабанном смесителе с огнезащитным вспенивающимся связующим (30 мас.%), представляющим собой совмещенный с аммофосом в соотношении 1:2 порошковый полуфабрикат ФФ . Полученную композицию формируют по известному сухому способу на периодической формирующей машине в ковер, подпрессовывают на холодном прессе и прессуют с ограничительными рамками при 180-190 С и выдержке 1 мин на 1 мм толщины. Отпрессованные плиты подвергают термообработке при 170°С в течение 2ч. Полученные плиты имеют плотность 550 кг/м . Пример 2. Древесные волокна (73 мас.%) перемешивают с таким же, как в примере 1, огнезащитным вспенивающимся связующим 27 мае. %) и таким же способом, как в примере 1, получают плиты с плотностью 600 кг/м. Пример 3. Древесные волокна (75 мас.%) перемешивают с огнезащитным вспениваю14имся составом (25 мас.%) и так е, как в примерах 1 и 2, таким же способом получают плиты С плотностью 650 кг/м./ В табл.1 приведены составы предлагаемой композиции. « Компоненты Древесное волокно Аммофос Вспенивавициёся связующие В табл.2 представлены основные физико-механические характеристики .Показатели Плотность, кг/м Толщина, м Предел прочности при статическом изгибе не менее, МПа 10-20 Удельная ударная вязкость 3,0.10 -5, не менее, Дж/м Удельное сопротивление выдерживанию гвоздей, МПа 4.10 -4;5« шурупов, ВодопогЛотение за 24 ч, не более, % Потеря массы в огневой трубе, % Индекс расйррстранения пламени Результаты санитарно-гигиенических испытаний известной и предпаПрот500-600. 0,01 2,5-3,5 12,0-10,0 5,0-10,0 Таблица 1 Состав, мае.%, композиции ::ii:i::r::i 707375 2018.16,6 1098,4 плит, полученных из известно/ и прёдлагаешх композиций. ТаблицаЗ, .«..-.««..«-«« Композиция типПредлагаемая iiriTi: 600 650 0,01 0,01 18,7 24,0 4,.6-10 5,210 0 4,2. 5,0 ® 9, 13,1 14,8 гаемой композиций приведены в табл. 3,

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1980 |

|

SU899586A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2000 |

|

RU2172242C1 |

| Композиция для древесноволокнистых плит сухого формования | 1985 |

|

SU1320214A1 |

| Композиция для изготовления древесноволокнистых плит | 1974 |

|

SU506511A1 |

| Композиция для получения древесно-волокнистых плит с пониженной пожароопасностью | 2016 |

|

RU2649149C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2644888C1 |

| Масса для изготовления древесноволокнистых огнезащищенных плит | 1973 |

|

SU471210A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУДНОСГОРАЕМОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2096432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

| Композиция для изготовления древесноволокнистых плит | 1974 |

|

SU491481A1 |

КОМПОЗИЦИЯ ДЛЯ.ИЗГОТОВЛЕНИЯ ОГНЕЗМЩГЦЕННЫХ ДРЕВЕСНОВОЛОКНИСТЫХ .ПЛИТ СУХИМ СПОСОЮМ на основе древесных волокон и вспениваюрдегося связующего, о тл и ч ающая ся тем, что, с целью снижения токсичности плит и упрощения технологии изготовления композиции, в качестве вспенивающего связующего использовано вспенивающееся связующее на основе ново(лачной фенолоформальдегидной смолы, в которое ввеЯен аммофос и соотношении 1:2 при следующем содержании компонентов, мас.%: Древесное волокно70-75 Вспенивающееся связующее на основе новолачi ной фенолоформальдегидной СП 8,4-10,0 смолы 16,6-20,0 Аммоф ос

Известная композиция Температура испытания 20°С

ДУ - допустимые уровни 1508-76, утвержденные Минздравом СССР.

7 10082238

Плиты, полученные из предлагаемойвором антипирена и сушке, что сущесткомпозиции, имеют существенные прей-венно упрощает технологический промуиёства .по сравнении с плитами из из-цесс. Антипирен-аммофос. представлявестной композиции, так как благода-квдий собой сухой порошок, вводится

ря пониженной токсичности они могутнепосредственно в порааковую вспенибыть рекомендованы .для обстройки жи- ваюцуюся композицию, nocaie чего все

лых, в том числе судовых помещенийкомпоненты перемешиваются, например,

без ограничений.в барабане, и Далее процесс осущестВ отличие от прототипа при изго-вляется известным способом,

товлении плит из предлагаемой компо- . Расчетный экономйческ зффект от

зйции древесные волокна не подверга- О внедрения предлагаемой композиции

ются предварительной обработке раст-рос авит 1674 тыс.руб. в од.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ребрин с .П., МерсовЕ.Д., Евдокимов В.Г | |||

| Технология древесноволокнистых плит | |||

| М., 1971, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Композиция для изготовления древесноволокнистых плит | 1974 |

|

SU491481A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-03-30—Публикация

1981-05-20—Подача