(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

сообразно использовать термопластификатор обогащенного сланца в количестве 5- 40 вес. %. При использовании композиций, содержащих менее 5 вес. % термопластификата, эффект увеличения ударной вязкости незначителен. Композиции, содержащие более 40 вес. % термопласгификата, имеют низкую вспенивающую способность.

В качестве фенольной смолы новолачного типа можно использовать фенолформальдегидную смолу СФ-010. Для снижения стоимости пенопласта в состав композиций можно вводить наполнители, например вспученный перлит, в количестве до 30 вес. ч. на 100 вес. ч. смолы.

Чтобы повысить вспенивающую способность композиций и снизить плотность пенопласта в качестве фенольной смолы новолачного типа берут алкилфенольную смолу, синтезированную с использованием высококипящих побочных продзктов синтеза изопрена. Целесообразно введение алкилфенольной смолы при использовании термопластификата с температурой размягчения выще 120°С и при содержании его в композиции более 15 вес. %.

Получение (предлагаемой композиции осуществляют простым смешением компонентов в шаровой мельнице. Изготовление панелей и деталей различной конфигурации производят как на установке непрерывного действия при прохождении дозированного количества композиции между ограничительными плитами через зоны нагрева, обеспечивающего вспенивание и отверждение пенопласта, так и периоди-ческим способом.

Пример 1. 800 г композиции, состоящей, вес. % 5 термопластификата обогащенного сланца (содержание органического вещества 70 вес. %) с температурой размягчения 105°С, 84 фенолформальдегидной новолачной смолы СФ-010, 9 гексаметилентетрамина (уротропина) и 2 азодиизобутиронитрила (порофора ЧХЗ-57), измельчают в шаровой мельнице совместно с 200 г вспученного перлита в течение 2 ч.

После измельчения навеску композиции (300 г) в закрытой металлической форме объемом 2000 см помещают в термошкаф при 140°С на 2 ч, после чего температуру повышают до 170°С и выдерживают 2 ч. В результате получают хорошо оформленные мелкопористые (с равномерной структурой) пенопласты с плотностью 150 кг/м, прочностью при сжатии 9-15 кгс/см и ударной вязкостью 0,35- 0,45 кгс-см/см.

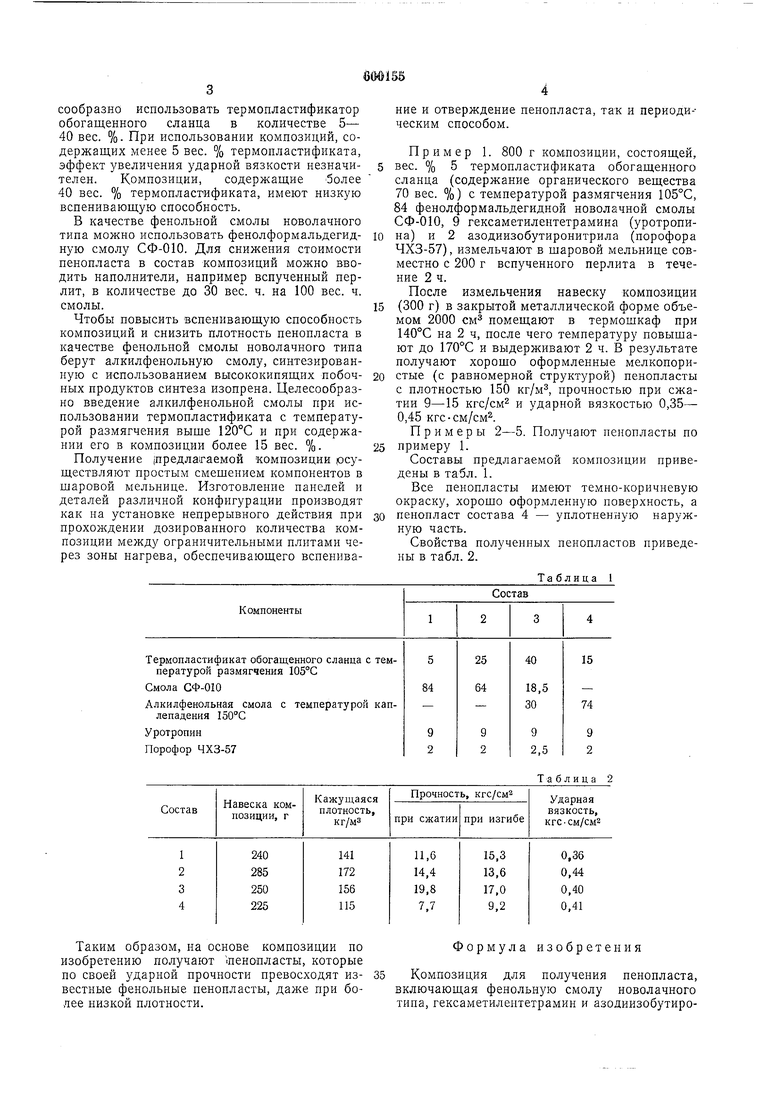

Примеры 2-5. Получают пенопласты по примеру 1.

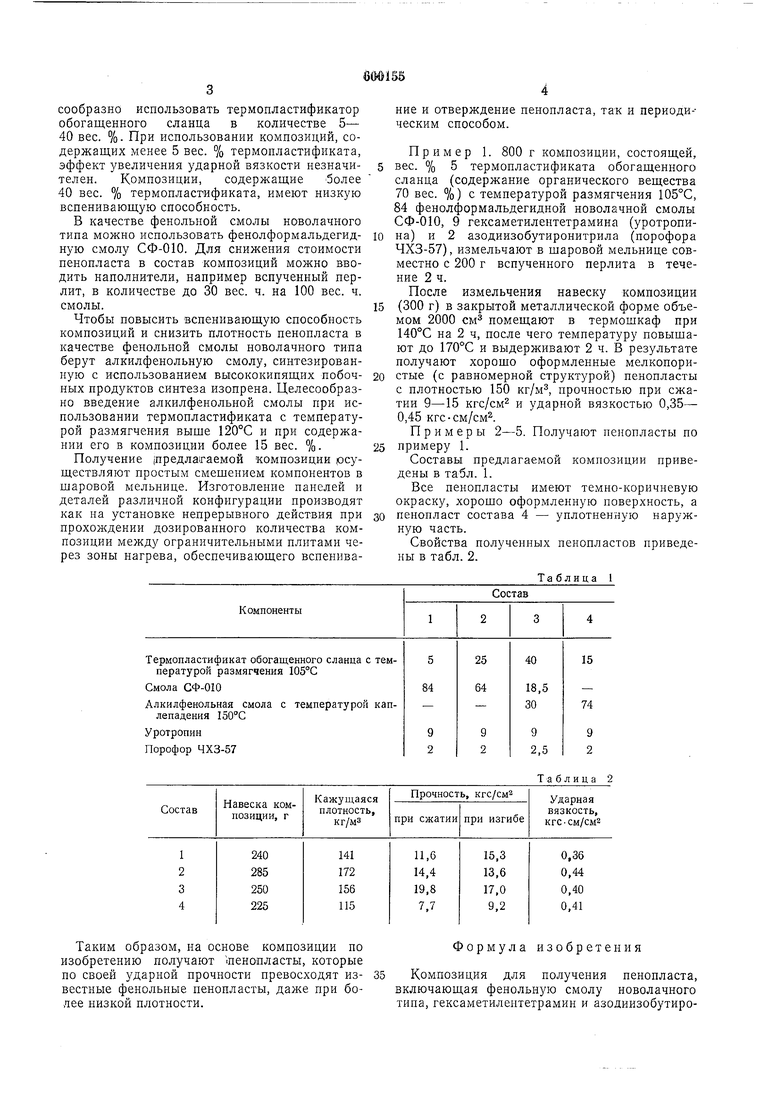

Составы предлагаемой композиции приведены в табл. 1.

Все пенопласты имеют темно-коричневую окраску, хорошо оформленную поверхность, а пенопласт состава 4 - уплотненную наружную часть.

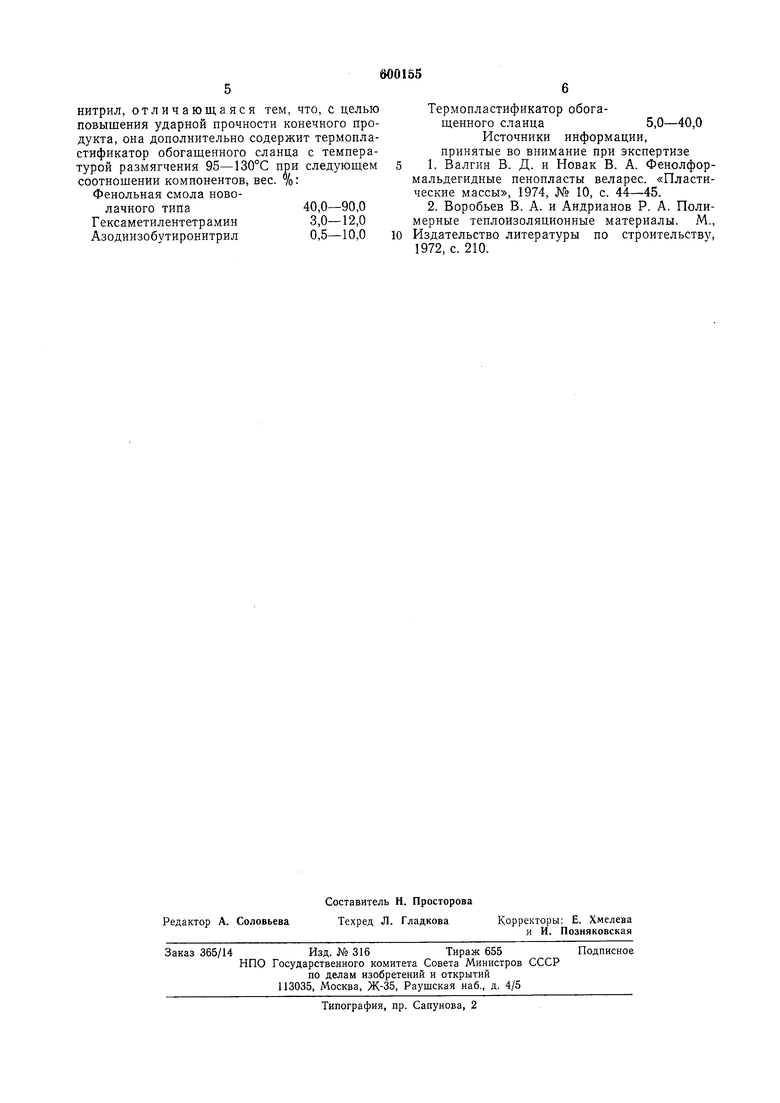

Свойства полученных пенопластов приведены в табл. 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1979 |

|

SU834007A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2011 |

|

RU2477734C1 |

| КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2323235C1 |

| Пресскомпозиция | 1975 |

|

SU606869A1 |

| ПОЛИМЕРНАЯ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ПЕНОПЛАСТА | 2019 |

|

RU2746450C2 |

| Композиция для получения пенопласта | 1980 |

|

SU897790A1 |

| Композиция для пенопласта | 1990 |

|

SU1816774A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2001 |

|

RU2213752C2 |

| ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1992 |

|

RU2043374C1 |

| Способ получения феноформолитов | 1978 |

|

SU812803A1 |

Таким образом, на основе композиции по изобретению получают ленопласты, которые по своей ударной прочности превосходят из-35 вестные фенольные пенопласты, при более низкой плотности.

Таблица 2 Формула изобретения Композиция для получения пенопласта, включающая фенольную смолу новолачного типа, гексаметилептетрамин и азодиизобутиронитрил, отличающаяся тем, что, с целью повышения ударной прочности конечного продукта, она дополнительно содержит термопластификатор обогащенного сланца с температурой размягчения 95-130°С при следующем соотношении компонентов, вес. %: Фенольная смола новолачного типа40,0-90,0

Гексаметилентетрамин3,0-12,0

Азодиизобутиронитрил0,5-10,0

Термопластификатор обогащенного сланца5,0-40,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1978-03-30—Публикация

1975-09-26—Подача