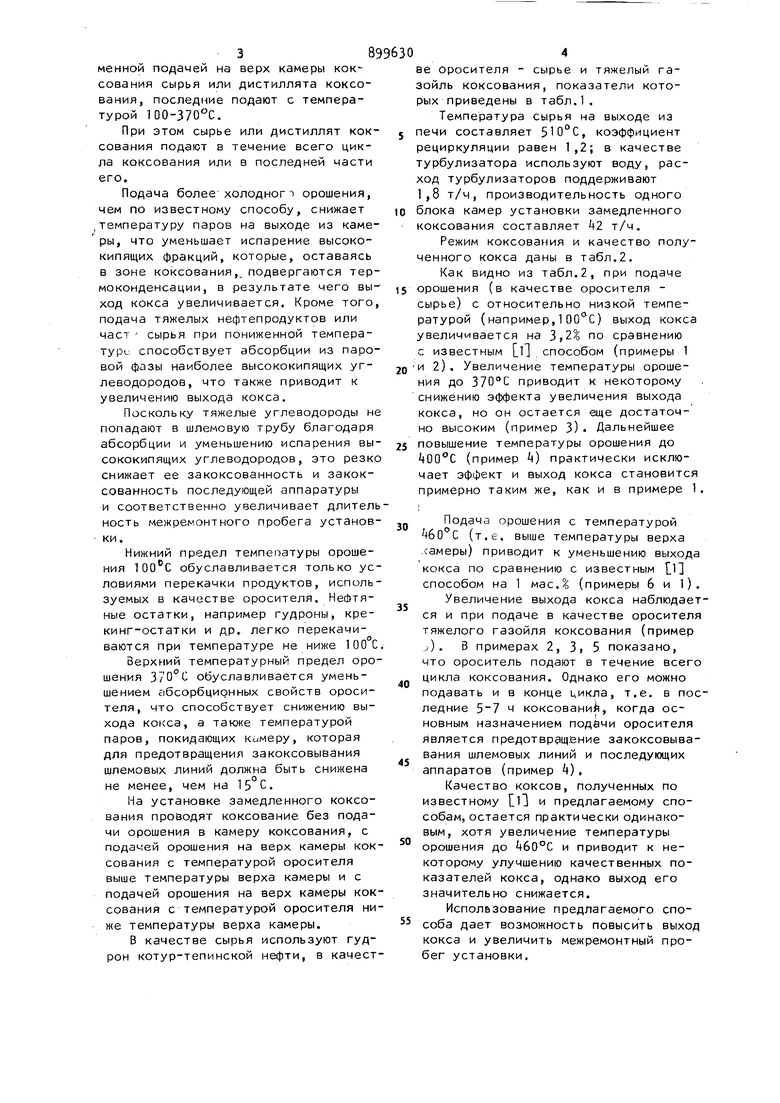

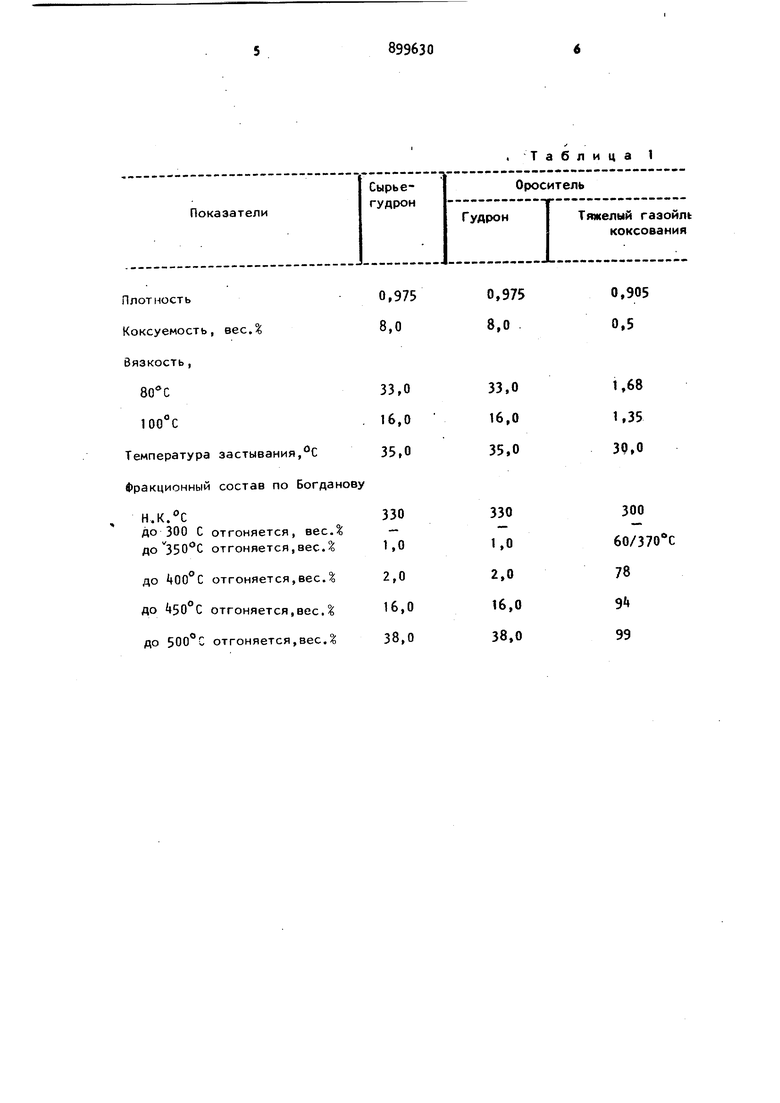

(St) СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА Изобретение относится к нефтепер рабатывающей промышленности, в част ности к процессу замедленного коксо вания. Известен способ получения нефтяного кокса замедленным коксованием, заключающийся в следующем: исходное сырье, например нефтяные остатки, нагревают в трубчатом змеевике печи до 90-51ОС и подают в камеру коксования, где за счет тепла, аккумулированного сырьем, происходит его коксование. В процессе коксования в камере образуется кокс и более легкие продукты, которые в паровой фазе отводятся через шлемовую трубу в ректификационную колонну СП. Недостатком способа является пониженный выход целевого продукта (кокса) из-за недостаточного времени пребывания парообразных продукто коксования в реакционной камере, в результате чего с потоками паров через шлемооые трубы выносится значительное количество продуктов с высоким содержанием углерода, способных образовывать кокс. Наиболее близким к изобретению является способ получения нефтяного кокса путем замедленного коксования нефтяного сырья с одновременной подачей на верх камеры сырья или дистиллята коксования с температурой на С выше температуры в камере 23. Недостатки этого способа - низкий выход кокса на единицу сырья, закоксовывание последующей аппаратуры (шламовых линий, ректификационной колонны и т.д.), что сокращает межремонтный пробег установки. Цель изобретения - увеличение выхода кокса и межремонтного пробега установки. Указанная цель достигается тем, что согласно способу получения нефтяного кокса путем замедленного коксования нефтяного сырья с одновре38менной подачей на верх камеры кок сования сырья или дистиллята коксования, последние подают с температурой 100-370°С. При этом сырье или дистиллят коксования подают в течение всего цикла коксования или в последней части его. Подача более холодногт орошения, чем по известному способу, снижает .температуру паров на выходе из камеры, что уменьшает испарение высококипящих фракций, которые, оставаясь в зоне коксования,, подвергаются термоконденсации, в результате чего выход кокса увеличивается. Кроме того подача тяжелых нефтепродуктов или част сырья при пониженной температуре способствует абсорбции из паровой фазы наиболее высококипящих углеводородов, что также приводит к увеличению выхода кокса. Поскольку тяжелые углеводороды не попадают в шлемовую трубу благодаря абсорбции и уменьшению испарения вы сококипящих углеводородов, это резко снижает ее закоксованность и закоксованность последующей аппаратуры и соответственно увеличивает длитель ность межремонтного пробега установ ки. Нижний предел темпеаатуры орошения обуславливается только ус ловиями перекачки продуктов, исполь зуемых в качестве оросителя. Нефтяные остатки, например гудроны, креКИН1-остатки и др, легко перекачиваются при температуре не ниже 100 С Верхний температурный предел оро шения 370°С обуславливается уменьшением абсорбционных свойств оросителя, что способствует снижению выхода кокса, а также температурой паров, покидающих камеру, которая для предотвращения закоксовывания шламовых линий должна быть снижена не менее, чем на 15 С. На установке замедленного коксования про&одят коксование без подачи орошения в камеру коксования, с подачей орошения на верх камеры кок сования с температурой оросителя выше температуры верха камеры и с подачей орошения на верх камеры кок сования с температурой оросителя ни же температуры верха камеры, В качестве сырья используют гудрон котур-тепинской нефти, в качест ве оросителя - сырье и тяжелый газойль коксования, показатели которых приведены в табл.1. Температура сырья на выходе из печи составляет 510°С, коэффициент рециркуляции равен 1,2; в качестве турбулизатора используют воду, расход турбулизаторов поддерживают 1,8 т/ч, производительность одного блока камер установки замедленного коксования составляет А2 т/ч. Режим кoкcoвaf ия и качество полученного кокса даны в табл.2. Как видно из табл,2, при подаче орошения (в качестве оросителя сырье) с относительно низкой температурой (например, 1 ) выход кокса увеличивается на 3,2% по сравнению с известным 1 способом (примеры 1 и 2), Увеличение температуры орошения до приводит к некоторому снижению эффекта увеличения выхода кокса, но он остается еще достаточно высоким (пример 3). Дальнейшее повышение Температуры орошения до (пример А) практически исключает эффект и выход кокса становится примерно таким же, как и в примере 1, Подача орошения с температурой 60 С (т,е, выше температуры верха Аамеры) приводит к уменьшению выхода кокса по сравнению с известным П способом на 1 мас,% (примеры 6 и 1). Увеличение выхода кокса наблюдается и при подаче в качестве оросителя тяжелого газойля коксования (пример j). В примерах 2, 3, 5 показано, что ороситель подают в течение всего цикла коксования. Однако его можно подавать и в конце цикла, т,е, в последние ч коксовани ч, когда основным назначением подйчи оросителя является предотврэщвние закоксовывавания шлемовых линий и последующих аппаратов (пример ) . Качество коксов, полученных по известному П и предлагаемому способам, остается практически одинаковым, хотя увеличение температуры орошения до t60°C и приводит к некоторому улучшению качественных показателей кокса, однако выход его значительно снижается. Исполвзование предлагаемого способа дает возможность повысить выход кокса и увеличить межремонтный пробег установки.

Плотность

Коксуемость, вес,% Вязкость,

Температура застывания,С Фракционный состав по Богданову

Н.К.С

до 300 С отгоняется, вес.%

доЗБО С отгоняется,вес.

до tOO С отгоняется,вес.I до 50 С отгоняется,вес. до отгоняется,вес.

0,905

0,975 8,0 0,5

1,68

33,0 16,0 1,35 39,0 35,0

300

330

60/370С

1,0 78 9

2,0

16,0

38,0 99

см

та

3S

с; и: та

LA

г

CSJ

О vD

vX)

vD

rСО

CD

о .

О

s

r чО

r

сп

-ЭчО

-дrrg

(SI

CNJ

CNJ

CS|

о

ОС

о

vD

r

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низкосернистого нефтяного кокса | 2016 |

|

RU2639795C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| Способ получения малосернистого нефтяного кокса | 2016 |

|

RU2632832C1 |

| Способ замедленного коксования | 1991 |

|

SU1778135A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2067605C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2010 |

|

RU2433159C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

n

OJ

LA v-i

LA LA

rO

M

-а-3-Я-3cn

-T

o -T

- ГА

ГА CA

-sCD

-3- I

-aOO CM

чО

ГА ГА

00

00

о

Г) чО

О

СЭ

rtn

О

-3- I

СО

OO fM

CD

ГА

CNJ ГА

о

сэ

О О

СЗ г vD

CD

-9ГЛ

о

чО

I о а ct ,

I о

а ct

о а ч

Q.

I П

н «S

U 0)

ffl :: n 3 s I

Э 89963010

Формуле изобретения2. Способ по п.1, отличаю1. Способ получения нефтяноголят подают в течение всего цикла коккокса путем замедленного коксованиясования или в последней части его. нефтяного сырья с одновременной по-,

дачей на верх камеры сырья или дис-Источники информации,

тиллята коксования, о т л и ч а ю -принятые во внимание при экспертизе

щ и и с я тем, что, с целью увели- - Красюков А.Ф. ефтянои кокс,

чения выхода кокса и межремонтногоМ- Химия , 19Ь6, с.уи-у .

пробега установки, сырье или диетил-,о i 2. Авторское свидетельство СССР

лят коксования подают с температурой о1о95Ч| кл. С 108 55/00, 1973

100-370С.(проютип). щий с я тем, что сырье или дистил

Авторы

Даты

1982-01-23—Публикация

1980-06-02—Подача