Изобретение относится к области нефтепереработки, в частности, к способу замедленного коксования нефтяных остатков для получения нефтяного кокса и газойлевых фракций - сырья для производства моторного топлива (бензина и дизельного топлива).

Известен способ замедленного коксования нефтяных остатков, в соответствии с которым исходное сырье нагревают до температуры 270-400°С, смешивают с парожидкостными продуктами коксования в ректификационной колонне с получением газа, бензина, легкого и тяжелого газойлей и кубового остатка (вторичного сырья коксования). Вторичное сырье нагревают в реакционной печи до температуры 480-510°С и подвергают коксованию в камере коксования с получением кокса и парожидкостных продуктов коксования (3-и. Сюняев. Производство, облагораживание и применение нефтяного кокса. - М.: Химия, 1973, с.102-104).

Недостаток данного способа - низкий выход бензина и легкого газойля: компонентов сырья для получения высокооктанового бензина и высококачественного дизельного топлива.

Кроме того, данный способ предопределяет низкий межремонтный пробег установки замедленного коксования вследствие закоксовывания реакционных змеевиков печи из-за попадания коксовых частиц во вторичное сырье вследствие его технологии формирования, а именно смешиванием первичного сырья с парожидкостными продуктами коксования, в котором содержатся унесенные парожидкостными продуктами коксовые частицы.

Известен способ замедленного коксования нефтяных остатков, заключающийся в том, что исходное сырье после нагрева подают в испаритель для формирования вторичного сырья путем смешивания с рециркулятом, нагревают вторичное сырье в реакционной печи и подают в камеру коксования, где образуются кокс и парожидкостные продукты коксования, фракционирование последних в ректификационной колонне с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования. В качестве рециркулята используют кубовый остаток коксования (патент РФ №2209826, опубл. 10.08.2003, МПК С10В 55/00).

Недостатком этого способа является низкий выход бензина и легкого газойля - компонентов сырья для получения высокооктанового бензина и высококачественного дизельного топлива, а также короткий межремонтный пробег установки замедленного коксования из-за закоксовывания реакционных змеевиков печи, так как во вторичное сырье вместе с кубовым остатком попадают коксовые частицы, унесенные парожидкостными продуктами коксования.

Известен способ замедленного коксования нефтяных остатков, заключающийся в том, что исходное сырье после нагрева направляют в ректификационную колонну на смешивание с парожидкостными продуктами коксования и рециркулятом и фракционирование с получением бензина, легкого и тяжелого газойлей и кубового остатка (вторичного сырья). Полученный в результате фракционирования тяжелый газойль коксования подвергают термическому крекингу, при этом продукты крекинга используют в качестве рециркулята. Кубовый остаток после нагрева в реакционной печи направляют на коксование в камеру коксования для получения кокса, бензина, легкого и тяжелого газойлей (патент Великобритании №1602097, опубл. 1981 г., МПК C10G 53/16).

Данная технология позволяет увеличить выход компонентов моторных топлив: бензина и легкого газойля.

Недостатки этого способа - значительные энергетические затраты из-за того, что вовлекаемые во вторичное сырье продукты термического крекинга значительно увеличивают тепловую мощность реакционной печи для нагрева вторичного сырья. Кроме того, как и предыдущие аналоги, способ имеет короткий межремонтный пробег из-за закоксовывания змеевиков реакционной печи вследствие попадания во вторичное сырье коксовых частиц вместе с парожидкостными продуктами коксования.

Наиболее близким к заявляемому объекту является способ замедленного коксования нефтяных остатков, заключающийся в том, что исходное сырье после нагрева направляют в ректификационную колонну на смешивание с парожидкостными продуктами коксования и фракционирование с получением бензина, легкого и тяжелого газойлей и кубового остатка (вторичного сырья). Кубовый остаток нагревают в реакционной печи и направляют на коксование в камеру коксования. Полученный в результате фракционирования тяжелый газойль коксования подвергают термическому крекингу, при этом продукты крекинга смешивают с нагретым вторичным сырьем перед его подачей в камеру коксования (авт. свид. №1084286, опубл. 07.04.1984 г., МПК С10В 55/00).

Как и в способе по предыдущему аналогу, эта технология дает возможность получить высокий выход компонентов моторных топлив: бензина и легкого газойля.

Недостаток данного способа - короткий межремонтный пробег установки для осуществления замедленного коксования из-за закоксовывания змеевиков реакционной печи вследствие попадания во вторичное сырье коксовых частиц вместе с парожидкостными продуктами коксования.

Техническим результатом является увеличение межремонтного пробега установки для осуществления способа замедленного коксования нефтяных остатков.

Это достигается тем, что в способе замедленного коксования нефтяных остатков, включающем нагрев исходного сырья с последующим формированием вторичного сырья, нагрев вторичного сырья в реакционной печи и подачу его в камеру коксования, в которой образуются кокс и парожидкостные продукты коксования, фракционирование последних в ректификационной колонне с получением газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования, термический крекинг тяжелого газойля, согласно изобретению формирование вторичного сырья осуществляют в испарителе, соединенном по парам с ректификационной колонной, путем смешивания исходного сырья с частью тяжелого газойля, подаваемого из ректификационной колонны в испаритель в качестве рециркулята, а образовавшиеся продукты термического крекинга остальной части тяжелого газойля смешивают с кубовым остатком коксования и полученную смесь вводят во вторичное сырье перед подачей в камеру коксования.

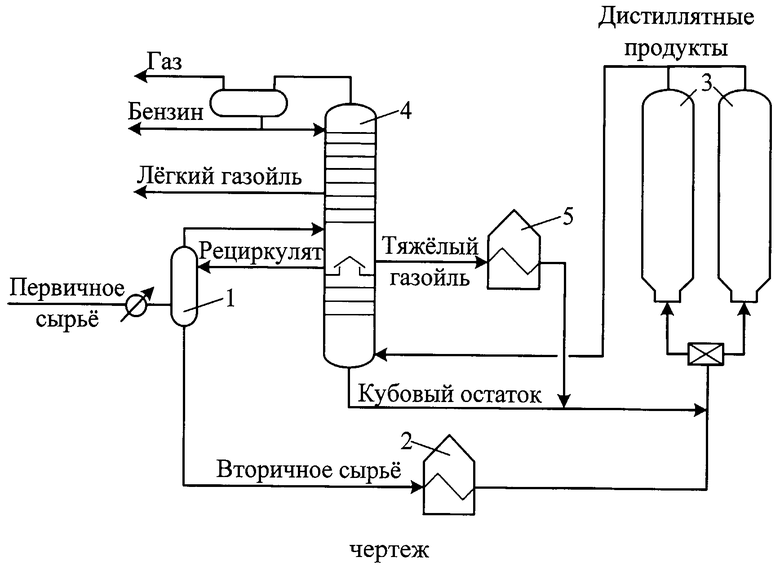

На чертеже приведена схема установки замедленного коксования нефтяных остатков по предлагаемому способу.

Установка замедленного коксования по предлагаемому способу содержит испаритель 1, реакционную печь 2, камеры коксования 3, ректификационную колонну 4, печь 5.

Способ осуществляют следующим образом.

Нефтяной остаток (исходное первичное сырье) нагревают до температуры 250-350°С и подают в испаритель 1, где смешивают с рециркулятом с образованием вторичного сырья. Вторичное сырье нагревают в реакционной печи 2 до температуры 470-500°С и подают на коксование в попеременно работающие камеры коксования 3. Образующиеся парожидкостные продукты коксования по шлемовой трубе поступают в ректификационную колонну 4 на фракционирование с получением газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка коксования. Часть тяжелого газойля коксования из аккумулятора ректификационной колонны в виде бокового погона в регулируемом количестве подают в испаритель 1 в качестве рециркулята на смешивание с первичным сырьем. Остальную часть тяжелого газойля подают в печь 5, где подвергают традиционному термическому крекингу при температуре 480-530°С и давлении 20-50 кг/см2. Образовавшиеся продукты крекинга (газ, бензин, легкий газойль и крекинг-остаток) смешивают с кубовым остатком коксования и полученную смесь вводят во вторичное сырье перед подачей в камеру коксования.

Пример 1 (по предлагаемому способу).

На промышленной установке замедленного коксования мощностью 600 тыс.т/г коксовался гудрон западно-сибирской нефти, характеристика которого приведена в табл.1.

Исходное (первичное) сырье нагрели в теплообменниках и в конвекционной секции печи до температуры 350°С и подали в испаритель, куда в качестве рециркулята подавали из аккумулятора ректификационной колонны тяжелый газойль коксования в количестве 10% на сырье. Полученное смешиванием первичного сырья с рециркулятом вторичное сырье нагрели в реакционных змеевиках печи коксования до температуры 495°С.

Парожидкостные продукты коксования по шлемовой трубе подавались в ректификационную колонну, куда также поступали легкие фракции из испарителя, в которой происходило разделение на газ, бензин, легкий и тяжелый газойли коксования и кубовый остаток. Полученный тяжелый газойль коксования был выведен из ректификационной колонны в виде бокового погона и подан в печь термического крекинга, где он подвергался крекингу (давление на входе в печь составляло 25 кг/см2, температура на выходе из печи 510°С). Продукты крекинга смешивали с кубовым остатком, выведенным из низа ректификационной колонны с температурой 395°С, смесь ввели в нагретое в реакционной печи вторичное сырье. Полученную смесь подали в камеру коксования, где образовались кокс и парожидкостные продукты коксования.

Материальный баланс процесса, технологический режим замедленного коксования приведены в табл. 2.

Пример 2 (по прототипу). Такое же сырье, что и в примере 1, нагрели в теплообменниках и в конвекционной секции печи до температуры 350°С и подали в нижнюю часть ректификационной колонны, где оно смешивалось с парожидкостными продуктами коксования, поступающими из камеры коксования, и разделялось на газ, бензин, легкий и тяжелый газойли коксования и кубовый остаток (вторичное сырье).

Тяжелый газойль коксования подвергался крекингу в печи термического крекинга при давлении на входе в печь 25 кг/см2 и температуре на выходе из печи 510°С. Полученные продукты термического крекинга тяжелого газойля смешали с нагретым в реакционных змеевиках печи до температуры 495°С вторичным сырьем и подали в камеру коксования.

Материальный баланс процесса и технологический режим коксования приведены в табл.2.

Как видно из представленных данных, использование предлагаемого способа замедленного коксования нефтяных остатков позволит по сравнению со способом по прототипу увеличить межремонтный пробег установки для осуществления способа замедленного коксования за счет снижения закоксовывания змеевиков реакционной печи. Это становится возможным вследствие того, что исключается попадание коксовых частиц во вторичное сырье, как это имеет место в способе по прототипу. При этом предлагаемый способ обеспечивает высокий выход бензина и легкого газойля коксования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2565715C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2209826C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2469066C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ МОДИФИЦИРУЮЩЕЙ КОКСУЮЩЕЙ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2011 |

|

RU2495078C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2010 |

|

RU2437915C1 |

Изобретение относится к области нефтепереработки. Способ включает нагрев исходного сырья с последующим формированием вторичного сырья, нагрев вторичного сырья в реакционной печи 2 и подачу его в камеру коксования 3, в которой образуются кокс и парожидкостные продукты коксования, фракционирование последних в ректификационной колонне 4 с получением газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования, термический крекинг тяжелого газойля, при этом формирование вторичного сырья осуществляют в испарителе 1, соединенном по парам с ректификационной колонной 4, путем смешивания исходного сырья с частью тяжелого газойля, подаваемого из ректификационной колонны в испаритель в качестве рециркулята, а образовавшиеся продукты термического крекинга остальной части тяжелого газойля смешивают с кубовым остатком коксования и полученную смесь вводят во вторичное сырье перед подачей в камеру коксования 3. Изобретение направлено на увеличение межремонтного пробега установки. 1 ил., 2 пр., 2 табл.

Способ замедленного коксования нефтяных остатков, включающий нагрев исходного сырья с последующим формированием вторичного сырья, нагрев вторичного сырья в реакционной печи и подачу его в камеру коксования, в которой образуются кокс и парожидкостные продукты коксования, фракционирование последних в ректификационной колонне с получением газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования, термический крекинг тяжелого газойля, отличающийся тем, что формирование вторичного сырья осуществляют в испарителе, соединенном по парам с ректификационной колонной, путем смешивания исходного сырья с частью тяжелого газойля, подаваемого из ректификационной колонны в испаритель в качестве рециркулята, а образовавшиеся продукты термического крекинга остальной части тяжелого газойля смешивают с кубовым остатком коксования, и полученную смесь вводят во вторичное сырье перед подачей в камеру коксования.

| Способ получения кокса из тяжелого углеводородного сырья | 1977 |

|

SU1084286A1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2408653C1 |

| GB 1602097 A, 04.11.1981. | |||

Авторы

Даты

2012-05-27—Публикация

2011-03-05—Подача