Изобретение относится к области нефтепереработки, в частности к получению нефтяного кокса замедленным коксованием.

Известен способ замедленного коксования, в соответствии с которым исходное (первичное) сырье нагревают в печи и подают в нижнюю часть ректификационной колонны, где оно контактирует с продуктами коксования, поступающими в паровой фазе из камер коксования. В результате контакта жидкого сырья с парами часть наиболее высококипящих фракций продуктов коксования конденсируется, образуя рециркулят, который смешивают с первичным сырьем с образованием вторичного сырья, которое после нагрева в печи подают в одну из попеременно работающих коксовых камер. С целью регулирования величины коэффициента рециркуляции первичное сырье может подаваться в ректификационную колонну по нескольким вводам. Если первичное сырье подается по верхнему вводу - коэффициент рециркуляции максимальный. Если первичное сырье подается по нижнему вводу, т.е. ниже ввода паров продуктов реакции из коксовых камер, коэффициент рециркуляции минимальный. Еще одним вариантом регулирования коэффициента рециркуляции по данной технологии является организация подачи тяжелого газойля на первую ситчатую тарелку в нижней части ректификационной колонны [Валявин Г.Г., Ежов Б.М., Саляхов О.М. Опыт эксплуатации технологического оборудования и мероприятия по увеличению сроков межремонтных пробегов установок замедленного коксования. Тематический обзор. М., ЦНИИТЭ Нефтехим, 1979, с.30-33].

Недостатком данной технологии является высокий коэффициент рециркуляции, обусловливающий высокие энергетические затраты на нагрев, охлаждение и перекачку большого количества рециркулирующих фракций, в незначительной степени влияющих на процесс коксования. Кроме того, высокий коэффициент рециркуляции снижает производительность установки по свежему (первичному) сырью. И, главное, в парах продуктов реакции, поступающих из коксовых камер в ректификационную колонну, могут содержаться коксовые частицы, которые, попадая с вторичным сырьем в реакционную печь, обусловливают эрозионный износ печных труб, их закоксовывание и, как следствие, низкий межремонтный пробег установки.

Наиболее близким к заявляемому объекту является способ получения нефтяного кокса замедленным коксованием, включающий нагрев исходного сырья до 300-350°С, разделение его на легкие фракции и тяжелый остаток в испарителе, снабженном контактными устройствами, фракционирование легких фракций в ректификационной колонне совместно с дистиллятными продуктами коксования, подача в качестве рециркулята кубового остатка, полученного в ректификационной колонне, в испаритель для смешивания с тяжелым остатком с образованием вторичного сырья, коксование полученного в испарителе предварительно нагретого вторичного сырья с образованием кокса в камерах коксования и дистиллятных продуктов, подаваемых в ректификационную колонну. Количество и качество кубового остатка, вовлекаемого в качестве рециркулята в сырье, регулируют посредством дозированной подачи охлаждающего газойля на массообменные устройства в нижней части ректификационной колонны (Пат. РФ №2209826, кл. С10В 55/00, опубл. 10.08.2003 г.).

Недостатком данного способа является низкий выход дистиллятов, получение которых является основной целью процесса замедленного коксования, которые используются в качестве компонентов моторных топлив.

Кроме того, данный способ предопределяет низкий межремонтный пробег установки замедленного коксования вследствие того, что использование в качестве рециркулята кубового остатка ректификационной колонны, содержащего коксовые частицы, унесенные из камер коксования вместе с дистиллятными продуктами коксования, обуславливает эрозионный износ и закоксовывание печных труб реакционно-нагревательных печей.

Изобретение направлено на увеличение выхода дистиллятов с одновременным увеличением межремонтного пробега установки замедленного коксования.

Это достигается тем, что в способе замедленного коксования, включающем нагрев исходного сырья до температуры 250-430°С, подачу нагретого сырья в испаритель для смешивания с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры реакции 460-510°С с последующим его коксованием в камере коксования, фракционирование легких фракций в ректификационной колонне с получением газа, бензина, легкого газойля, тяжелого газойля и кубового остатка, согласно изобретению перед подачей в камеру коксования нагретое вторичное сырье смешивают с кубовым остатком, при этом качество и количество кубового остатка и тяжелого газойля коксования регулируют изменением температуры на первой тарелке в нижней части ректификационной колонны путем подачи на нее в качестве циркуляционного орошения тяжелого газойля коксования, а в качестве рециркулята используют тяжелый газойль коксования.

Вовлечение в процесс коксования кубового остатка ректификационной колонны путем его подачи непосредственно в камеру коксования и подача тяжелого газойля в испаритель в качестве рециркулята даст возможность увеличить выход дистиллятов (бензина и легкого газойля) - компонентов моторных топлив. Использование тяжелого газойля коксования в качестве рециркулята, в котором отсутствуют карбоидные частицы, снизит скорость закоксовывания реакционной печи, а также снизит эрозионный износ змеевиков печей и насосов, что обеспечит увеличение межремонтного пробега установки замедленного коксования.

Возможность регулирования качества и количества кубового остатка и тяжелого газойля позволит оптимизировать материальный баланс установки по выходу дистиллятов.

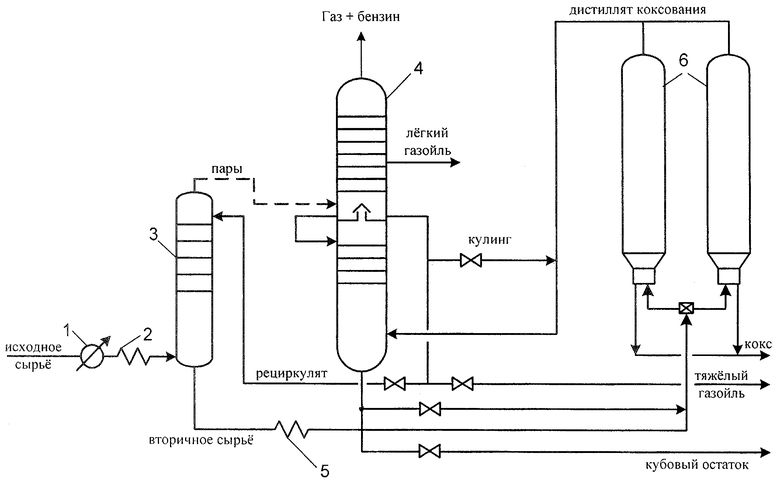

На чертеже приведена принципиальная схема установки для осуществления предлагаемого способа замедленного коксования.

Установка содержит теплообменник 1, нагревательно-реакционную печь 2, испаритель 3 с массообменными устройствами, ректификационную колонну 4, нагревательно-реакционную печь 5, камеры коксования 6. Предлагаемый способ осуществляют следующим образом.

Исходное сырье нагревают в теплообменнике 1 теплом отходящих продуктовых потоков до температуры 230-270°С, затем в печи 2 до температуры 350-430°С и подают в нижнюю часть испарителя 3, снабженного массообменными устройствами. В верхнюю часть испарителя 3 на первую тарелку подают в качестве рециркулята тяжелый газойль коксования из ректификационной колонны 4 в строго нормируемом количестве и, как известно из уровня техники, от 2 до 100% и более на исходное сырье. Вторичное сырье - смесь первичного сырья с рециркулятом - выводят снизу испарителя 3, нагревают в нагревательно-реакционной печи 5 до температуры 460-510°С и подают в одну из попеременно работающих камер коксования 6 для получения кокса. Образовавшиеся дистиллятные продукты коксования из камеркоксования 6 по шлемовой трубе поступают в нижнюю часть ректификационной колонны 4 на фракционирование. Сверху ректификационной колонны 4 выводятся углеводородный газ и бензин коксования.

С низа ректификационной колонны 4 выводят кубовый остаток, который либо подают в камеры коксования 6 в смеси с предварительно нагретым в печи 5 вторичным сырьем, либо выводят как готовый продукт.

В виде боковых погонов из ректификационной колонны 4 выводятся легкий и тяжелый газойли коксования. Основную часть тяжелого газойля выводят в виде готового продукта, а часть его подают в шлемовый трубопровод в качестве кулинга для охлаждения продуктов коксования, предотвращения закоксовывания шлемовых линий и снижения температуры кубового остатка внизу ректификационной колонны 4. На первую тарелку нижней части ректификационной колонны 4 в качестве промывочной жидкости для поддержания температуры в нижней части колонны 4 и на тарелке с целью регулирования качества тяжелого газойля коксования и кубового остатка организована подача или охлажденного, или горячего тяжелого газойля коксования, выводимого из аккумулятора ректификационной колонны 4.

Регулирование качества и количества тяжелого газойля и кубового остатка осуществляют следующим образом:

При необходимости увеличения выхода тяжелого газойля коксования с утяжелением его фракционного состава по температуре конца кипения уменьшают подачу циркуляционного орошения на первую тарелку в нижней части ректификационной колонны 4, вследствие чего температура на тарелке повышается. Одновременно с этим происходит уменьшение выхода кубового остатка, выводимого снизу ректификационной колонны 4, и утяжеляется его фракционный состав (в нем уменьшается содержание легкокипящих фракций).

Напротив, при необходимости уменьшить выход тяжелого газойля и облегчить его фракционный состав по его температуре конца кипения увеличивают подачу циркуляционного орошения на первую тарелку нижней части ректификационной колонны 4, вследствие чего температура на тарелке снижается. Одновременно, из-за снижения температуры на тарелке часть легкокипящих фракций конденсируется и вовлекается в кубовый остаток, что увеличивает его выход и облегчает фракционный состав.

Способ иллюстрируется следующими примерами.

Пример 1 (по способу-прототипу).

На промышленной установке замедленного коксования производительностью по исходному сырью 1,2 млн т/год подвергали коксованию гудрон западно-сибирской нефти.

Исходное сырье - гудрон западно-сибирской нефти (качество приведено в табл.1) - нагревают в теплообменниках до температуры 260°С, затем в печи до температуры 385°С и подают в нижнюю часть испарителя, на первую тарелку испарителя подают в качестве рециркулята кубовый остаток с низа ректификационной колонны в количестве 10% на исходное сырье. Полученное в испарителе вторичное сырье (смесь гудрона с кубовым остатком) нагревают в печи до температуры 495°С и направляют в одну из попеременно работающих камер коксования для образования кокса.

Дистиллятные продукты коксования из коксовых камер направляют в ректификационную колонну на фракционирование с получением газа, бензина, легкого и тяжелого газойлей. Материальный баланс коксования приведен в табл.2. В результате коксования было получено 141,6 тыс.т/г бензина и 272,4 тыс.т/г легкого газойля коксования - компонентов сырья для производства моторных топлив. Межремонтный пробег установки получения кокса составил 180 суток.

Пример 2 (по предлагаемому способу).

Аналогично примеру 1 коксованию подвергали гудрон западно-сибирской нефти. Однако в качестве рециркулята в данном случае использовали тяжелый газойль коксования, получаемый в ректификационной колонне в виде бокового погона и подаваемого в испаритель на первую тарелку в количестве 10% на исходное сырье. А кубовый остаток в количестве 5% с низа ректификационной колонны с температурой 380°С смешивали со вторичным сырьем, нагретым в печи до температуры 500°С, и направляли в камеру на коксование. Для обеспечения количества выводимого с низа ректификационной колонны кубового остатка 5% осуществляли регулирование температуры на первой тарелке в нижней части ректификационной колонны на уровне 380°С путем подачи на нее охлажденного тяжелого газойля.

В результате коксования было получено 157,2 тыс.т/г бензина и 288 тыс.т/г легкого газойля. Качество тяжелого газойля и кубового остатка приведены в табл.3. Межремонтный пробег установки получения кокса составил 340 суток.

Пример 3 (по предлагаемому способу).

Аналогично примеру 1 коксовали гудрон западно-сибирской нефти. В данном случае на рециркуляцию в испаритель подавали тяжелый газойль коксования в количестве 20% на сырье. Путем подачи охлажденного тяжелого газойля коксования на первую тарелку в нижней части ректификационной колонны в качестве циркуляционного орошения, температуру на тарелке снизили до 365°С. В результате выход кубового остатка увеличился до 10% на сырье, который с температурой 365°С смешали со вторичным сырьем и направили на коксование в камеры.

В результате коксования было получено 168 тыс.т/г бензина и 298,8 тыс.т/г легкого газойля. Качество тяжелого газойля коксования и кубового остатка приведены в табл.3. Межремонтный пробег установки получения кокса составил 340 суток.

Таким образом, реализация данной технологии получения нефтяного кокса замедленным коксованием позволит за счет подачи кубового остатка непосредственно в камеры коксования исключить вероятность попадания коксовых частичек, присутствующих в дистилляте из коксовых камер, в реакционно-нагревательные печи и, как следствие, предотвратить эрозионный износ печных труб и их преждевременное закоксовывание и, тем самым, увеличить межремонтный пробег установки.

Подача кубового остатка на коксование в смеси со вторичным сырьем увеличит выход дистиллятов коксования ~ на 50 тыс.т/г.

Организация подачи тяжелого газойля из аккумулятора ректификационной колонны на первую тарелку в нижней части ректификационной колонны в качестве циркуляционного орошения путем изменения температуры на ней позволит одновременно регулировать и качество, и количество как тяжелого газойля коксования, так и кубового остатка.

Возможность регулирования количества и качества кубового остатка, в случае удовлетворения его качественных характеристик нормативным требованиям, позволит дополнительно получать дистиллятные фракции в качестве сырья для установок каталитического крекинга или гидрокрекинга.

Качество исходного сырья коксования (гудрон западно-сибирской нефти)

Материальный баланс коксования

Качество тяжелых продуктов ректификационной колонны

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2470064C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2009 |

|

RU2410409C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2010 |

|

RU2437915C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2565715C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

Изобретение относится к нефтепереработке. Исходное сырье нагревают в теплообменнике 1 до 230-270°С, затем в печи 2 до 350-430°С. Нагретое сырье подают в нижнюю часть испарителя 3 и смешивают с рециркулятом -тяжелым газойлем коксования, с образованием вторичного сырья, которое нагревают до температуры реакции 460-510°С в нагревательно-реакционной печи 5 с последующим коксованием в одной из попеременно работающих камер 6 коксования. Образовавшиеся дистиллятные продукты из камер 6 подают на фракционирование в нижнюю часть ректификационной колонны 4 с получением газа, бензина, легкого газойля, тяжелого газойля и кубового остатка, который подают на смешивание с нагретым вторичным сырьем перед подачей в камеры 6 коксования. Качество и количество кубового остатка и тяжелого газойля коксования регулируют изменением температуры на первой тарелке в нижней части ректификационной колонны 4 путем подачи на нее в качестве циркуляционного орошения тяжелого газойля коксования. Увеличивается межремонтный пробег установки и выход дистиллятных продуктов для производства моторных топлив. 1 ил., 3 табл.

Способ замедленного коксования, включающий нагрев исходного сырья до температуры 250-430°С, подачу нагретого сырья в испаритель для смешивания с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры 460-510°С с последующим его коксованием в камере коксования, фракционирование легких фракций в ректификационной колонне с получением газа, бензина, легкого газойля, тяжелого газойля и кубового остатка, отличающийся тем, что перед подачей в камеру коксования нагретое вторичное сырье смешивают с кубовым остатком, при этом качество и количество кубового остатка и тяжелого газойля коксования регулируют изменением температуры на первой тарелке в нижней части ректификационной колонны путем подачи на нее в качестве циркуляционного орошения тяжелого газойля коксования, а в качестве рециркулята используют тяжелый газойль коксования.

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2209826C1 |

| RU 2075495 С1, 20.03.1997 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2012-04-20—Публикация

2010-12-02—Подача