(54) РЫХЛИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рыхления прочныхгРуНТОВ | 1979 |

|

SU823513A1 |

| Навесное оборудование для рыхления прочных грунтов | 1980 |

|

SU909052A2 |

| Рабочий орган рыхлителя | 1979 |

|

SU785434A1 |

| Рыхлитель подъемно-ударного действия | 1980 |

|

SU910954A1 |

| НАВЕСНОЕ ОБОРУДОВАНИЕ ДЛЯ РЫХЛЕНИЯ ПРОЧНЫХ ГРУНТОВ | 1991 |

|

RU2014407C1 |

| НАВЕСНОЕ ОБОРУДОВАНИЕ ДЛЯ РЫХЛЕНИЯ ПРОЧНЫХ ГРУНТОВ | 1991 |

|

RU2014408C1 |

| Рыхлитель | 1987 |

|

SU1476077A2 |

| Рыхлитель | 1984 |

|

SU1234535A1 |

| Устройство подъемно-ударного действия для разрушения прочных грунтов | 1985 |

|

SU1313975A1 |

| НАВЕСНОЕ ОБОРУДОВАНИЕ ДЛЯ РЫХЛЕНИЯ ПРОЧНЫХ ГРУНТОВ | 1992 |

|

RU2092655C1 |

Изобретение относится к строительному и дорожному машиностроению для производства земляных работ в прочных и мерзлых грунтах клиновидными рабочими органами.

Известен рыхлитель, включаюший направляющую и подающий клин с уступами, си.ммотрично расположенными на его рабочих поверхностях относительно его 11родольной оси 1.

Недостатком этого технического решения является боковое смеш,ение клина в сторону открытой стенки забоя, за счет меньшего сопротивления внедрению боковой поверхности клина, обращенной в сторону открытой стенки забоя и потеря энергии на боковое смещение клина.

Наиболее близким техническим решением является рыхлитель, включаюший направляюш.ую 1нтангу, на которой смонтирован свободнопадающий боек с канатом подъема и ударный клин 2.

Недостатком известного рыхлителя является потеря энергии при ударе, расходуемая на отскок бойка при соударении за счет упругих сил материала клина и бойка, а также потеря энергии на боковое смещение клина в сторону открытой стенки забоя.

Цель изобретения - повышение эффективности рыхления за счет увеличения КПД удара при сохранении боковой устойчивости направляющей штанги.

Указанная цель достигается тем, что боек вынолнен из грузовых блоков связанных между собой гибкими элементами, а рабочие поверхности ударного клина выполнены с уступами, асимметрично расположенными относительно продольной оси клина.

Кроме того, если боек выполнен из дву.х грузовых блоков, то масса нижнего блока равна 2-3 массы клина, а масса верхнего блока равна 3-4 массы клина.

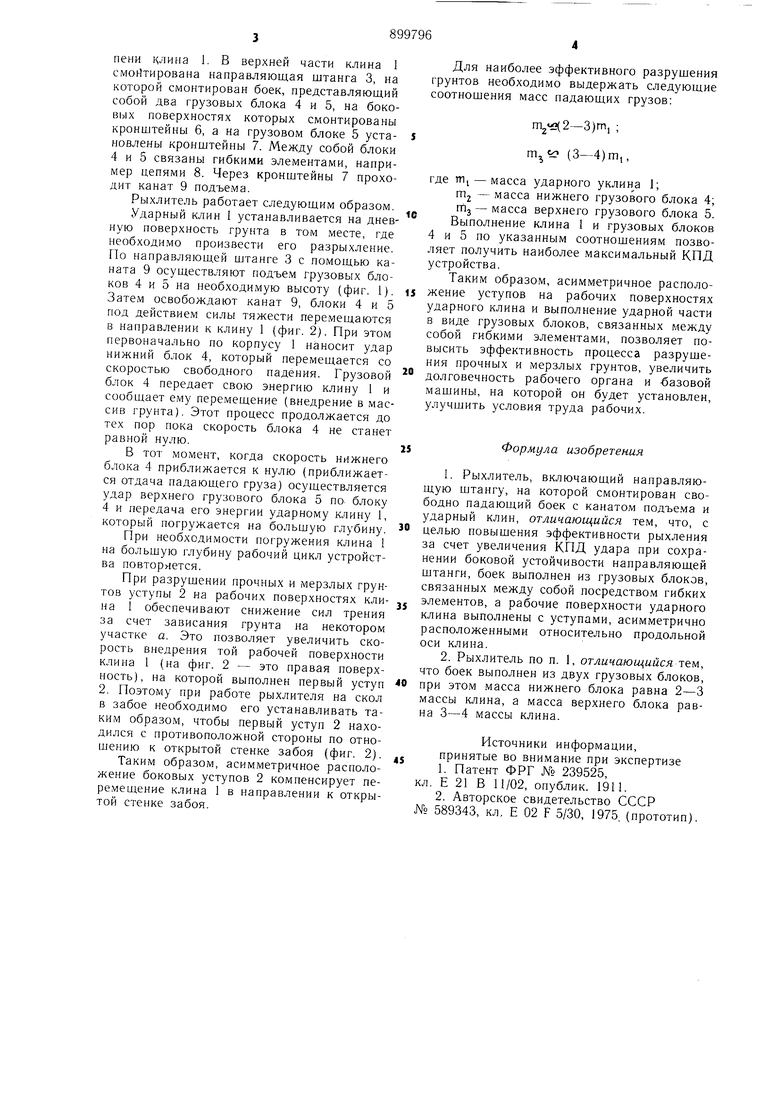

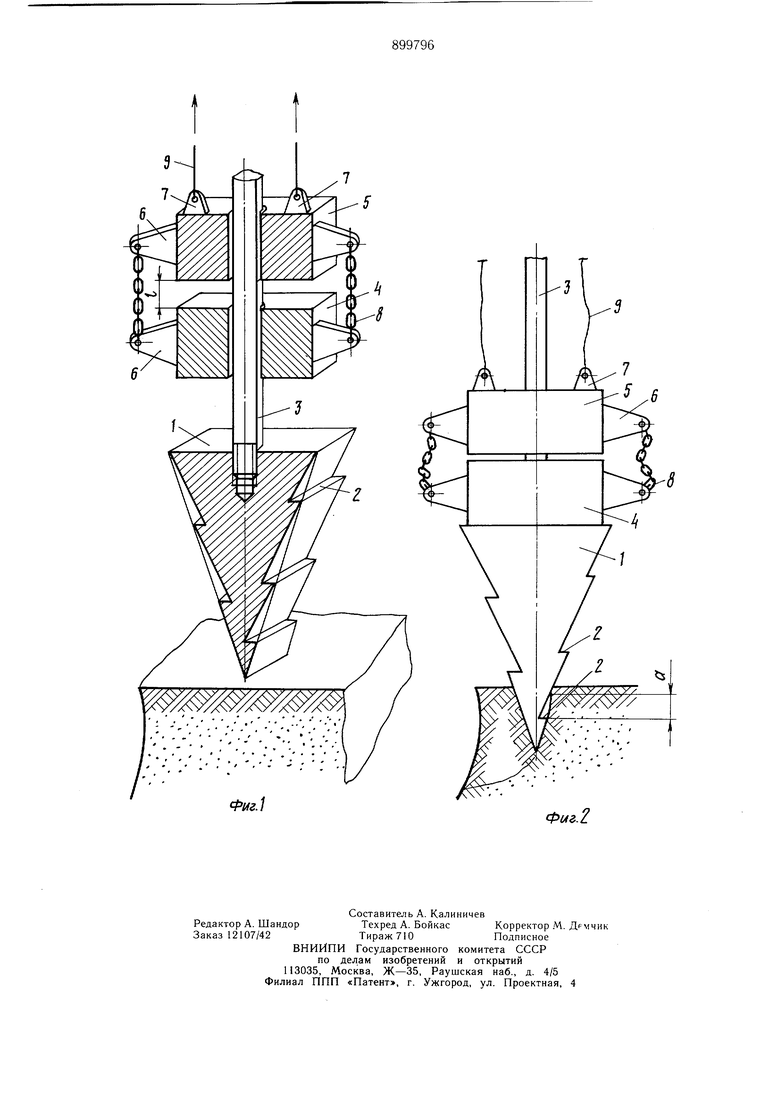

На фиг. 1 изображен рабочий орган рыхлителя, общий вид; на фиг. 2 - этап погружения ударного клина в разрабатываемую среду.

Рыхлитель включает ударный клин 1, на боковых рабочих поверхностях которого 20 выполнены уступы 2, причем они располагаются асимметрично относительно продольной оси клина 1, т. е. уступы 2 находятся на разных уровнях в пределах одной ступени клина 1. В верхней части клина 1 смонтирована направляющая штанга 3, на KOTopoPi смонтирован боек, представляющий собой два грузовых блока 4 и 5, на боковых поверхностях которых смонтированы кронщтейны 6, а на грузовом блоке 5 установлены кронштейны 7. Между собой блоки 4 и 5 связаны гибкими элементами, например цепями 8. Через кронщтейны 7 проходит канат 9 подъема.

Рыхлитель работает следующим образом.

Ударный клин 1 устанавливается на дневную поверхность грунта в том месте, где необходимо произвести его разрыхление. По направляющей щтанге 3 с помощью каната 9 осуществляют подъем грузовых блоков 4 и о на необходимую высоту (фиг. 1). Затем освобождают канат 9, блоки 4 и 5 под действием силы тяжести перемещаются в направлении к клину 1 (фиг. 2). При этом первоначально по корпусу 1 наносит удар нижний блок 4, который перемещается со скоростью свободного падения. Грузовой блок 4 передает свою энергию клину 1 и сообщает ему перемещение (внедрение в массив грунта). Этот процесс продолжается до тех пор пока скорость блока 4 не станет равной нулю.

В тот момент, когда скорость нижнего блока 4 приближается к нулю (приближается отдача падающего груза) осуществляется удар верхнего грузового блока 5 по блоку 4 и передача его энергии ударному клину 1, который погружается на больщую глубину.

При необходи.мости погружения клина 1 на больщую глубину рабочий цикл устройства повторяется.

При разрущении прочных и мерзлых грунтов уступы 2 на рабочих поверхностях клина 1 обеспечивают снижение сил трения за счет зависания грунта на некотором участке а. Это позволяет увеличить скорость внедрения той рабочей поверхности клина 1 (на фиг. 2 - это правая поверхность), на которой выполнен первый уступ 2. Поэтому при работе рыхлителя на скол в забое необходимо его устанавливать таким образом, чтобы первый уступ 2 находился с противоположной стороны по отнощению к открытой стенке забоя (фиг. 2).

Таким образом, асимметричное расположение боковых уступов 2 компенсирует перемещение клина 1 в направлении к открытой стенке забоя.

Для наиболее эффективного разрущения грунтов необходимо выдержать следующие соотношения масс падающих грузов:

Ш2ч:(2-3)т, ;

(3-4)т,,

где nil - масса ударного уклин а 1;

гп - масса нижнего грузового блока 4; rrtj - масса верхнего грузового блока 5.

Выполнение клина и грузовых блоков 4 и 5 по указанным соотношениям позволяет получить наиболее максимальный КПД устройства.

Таким образом, асимметричное расположение уступов на рабочих поверхностях ударного клина и выполнение ударной части в виде грузовых блоков, связанных между собой гибкими элементами, позволяет повысить эффективность процесса разрущения прочных и мерзлых грунтов, увеличить

долговечность рабочего органа и -базовой мащины, на которой он будет установлен, улучщить условия труда рабочих.

Формула изобретения

25

целью повышения эффективности рыхления за счет увеличения КПД удара при сохранении боковой устойчивости направляющей щтанги, боек выполнен из грузовых блоков, связанных между собой посредством гибких

элементов, а рабочие поверхности ударного клина выполнены с уступами, асимметрично расположенными относительно продольной оси клина.

о при этом масса нижнего блока равна 2-3 массы клина, а масса верхнего блока равна 3-4 массы клина.

Источники информации, , принятые во внимание при экспертизе

№ 589343, кл, Е 02 F 5/30, 1975. (прототип).

Авторы

Даты

1982-01-23—Публикация

1980-02-06—Подача