(54) УСТАНОВКА ДЛЯ ОБРАБОТКИ ПО.ПУПРОВОДНИКОВЫХ

ПЛАСТИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| ИЗОСТАТ | 2007 |

|

RU2366538C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПЛАНАРНЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР КРЕМНИЯ МЕТОДОМ ГАЗОФАЗНОЙ ЭПИТАКСИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290717C1 |

| УСТРОЙСТВО ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2014670C1 |

| Устройство для осаждения слоев из газовой фазы | 1982 |

|

SU1089181A1 |

| СПОСОБ ГАЗОФАЗНОЙ КАРБИДИЗАЦИИ ПОВЕРХНОСТИ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ОРИЕНТАЦИИ (111), (100) | 2015 |

|

RU2578104C1 |

| ИЗОСТАТ | 2006 |

|

RU2308355C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ ГРАФИТОВЫХ ПОДЛОЖКОДЕРЖАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2165999C2 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| ГАЗОСТАТ | 2010 |

|

RU2455111C1 |

I

Изобретение относится к оборудованию .для обработки полупроводниковых пластин в газовой среде при высоких давлениях и температурах, например при окислении полупроводниковых пластин, и может найти применение в различных отраслях промышленности, связанных с использованием технологии обработки в газовых средах, например, при химико-термической обработке (азоифование, цементации, цианировании и т.п.) металлических деталей в машиностроении и при диффузионных процессах в электронной промышленности.

Известно устройство для обработки полупроводниковых пластин, состоящее из стационарной камеры высокого давления с крьпикой, герметизирующей камеру пoq)eдcтвoм завинчивания расположенных на крышке болтОв. Внутри камеры установлена закрьшаемая с торца кварцевая труба с полупроводниковыми пластинами, окруженная снаружи нагревателем. Установка содержит два газовых питателя, подающих инертный газ в зону нагревателя, а рабочий газ - в кварцевунтрубу. Кроме того, в устансжке имеются два регулятора давления, позволяющих поддерживать незначительный перепад давлении в рабочей зоне и зоне нагревателя при рабочем давлении в камере до 10 кгс/см 1.

Наиболее близким техническим решением является установка обработки полупроводниковых пластин, содержания каркас, кварцевый реактор и подставку, пцфопривод, устройство герметизации, нагреватель, систему подачи газа. Опускание камеры происходит под действием массы реактора, и герметизация осуществляется посредством ручных винтовых зажимов 2.

Однако для обработанной партии полупроводниковых пластин необходимо длительное время для открывания винтовых зажимов (или болтовых соединений), что снижает производительность устройства; при подаче рабочих газов в реактор отсутствует равномерное распределение газа по сечению реактора, что снижает качество техпроцесса. При замене пластин происходят значительные потери тепла через открытое отверстие

камеры и для проведения следующего цикла необходимо дополнительное время для вывода нагревательного устройства камеры на рабочий температурный режим, что увеличивает цикл обработки пластин и соответственно их деформацию.

Кроме того, в случае необходимости замены кварцевого реактора демонтаж требует значительного времени из-за большого количества демонтируемых деталей, а герметизация камеры- высокого давления посредством вращения винтовых зажимов вручную является малопроизводительной.

Цель изобретения - повышение производительности установки, улучшение безопасности ее эксплуатации, обеспечение равномерного распределения рабочих газов по сечению камеры, С1шжение потерь тепла, уменьшение перепада температуры в реакторе.

Поставленная цель достигается тем, что установка для обработки полупроводниковых пластин, содержащая каркас, кварцевый реактор и подставку, гидропривод, устройстао герметизации, нагреватель, систему подачи газа, снабжена камерой высокого давления с зайлонкой и с устройством герметизации, выполненной в виде стенда с установленной на нем подставкой и колпака с реактором, и механизмом вертикального перемещения колпака, а система подачи газа имеет газораспределительное устройство; газораспределительное устройство состоит из автономных зон - внешней и внутренней, причем внешняя зона образована вертикальными каналами, расположенными в стенках колпака, кольцевым каналом в стенде и соединенными с ним боковыми вертикальными каналами, расположенными по окружности в стенде и совпадающими с каналами в колпаке, а внутренняя зона образована центральным каналом, соединенным с внутренней полостью подставки, которая имеет отверстия на боковой ее поверхности; устройство герметизации камеры выполнено в виде гидроцилиндра, установленного соосно с камерой и шаровой опорой, связанной со штоком гидроцилиндра; механизм вертикального перемещения колпака вьшолнен в виде укрепленных на стенде силовых штанг и размешенных на них роликовых опор, установленных на колпаке, при 5ТОМ силовые штанги соединены с гидроцилиндром, а ролики имеют зксцентриковые регуляторы зазора, вьшолненные ,в виде эксцентриковых осей с фиксаторами их поворота; с целью обеспече1шя равномерности температуры нагреватель выполнен в виде цилиндрической спирали с торцовой навивкой в верхней части камеры.

000854

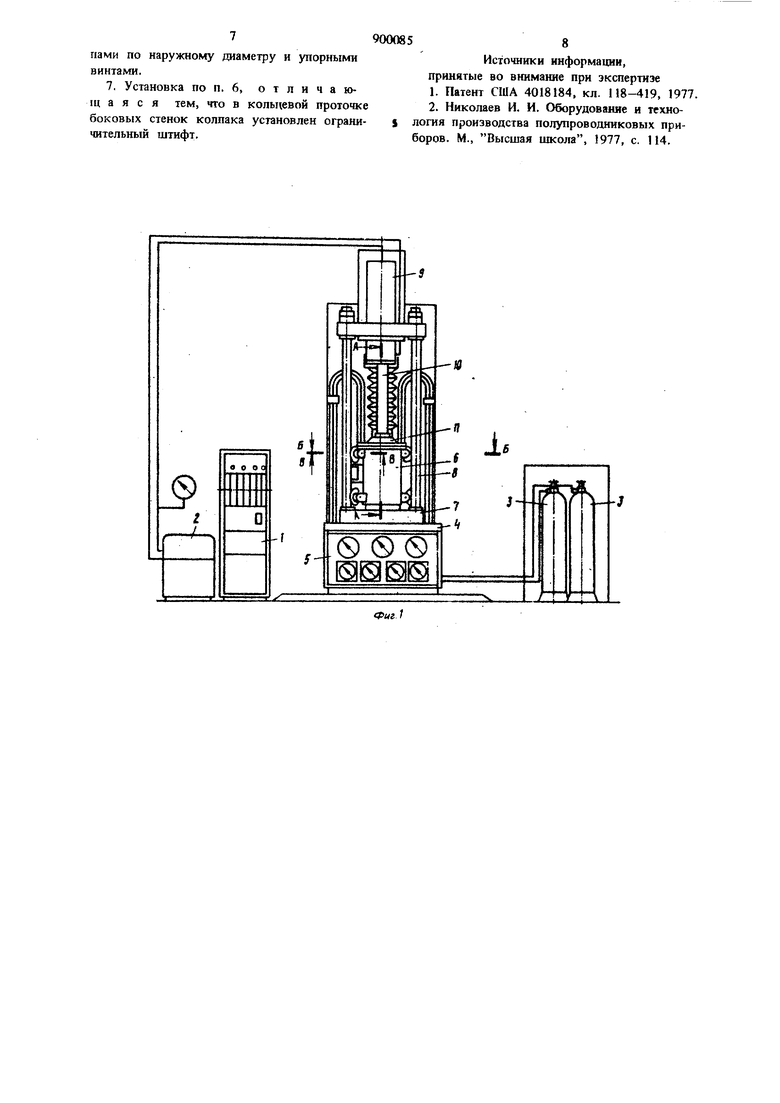

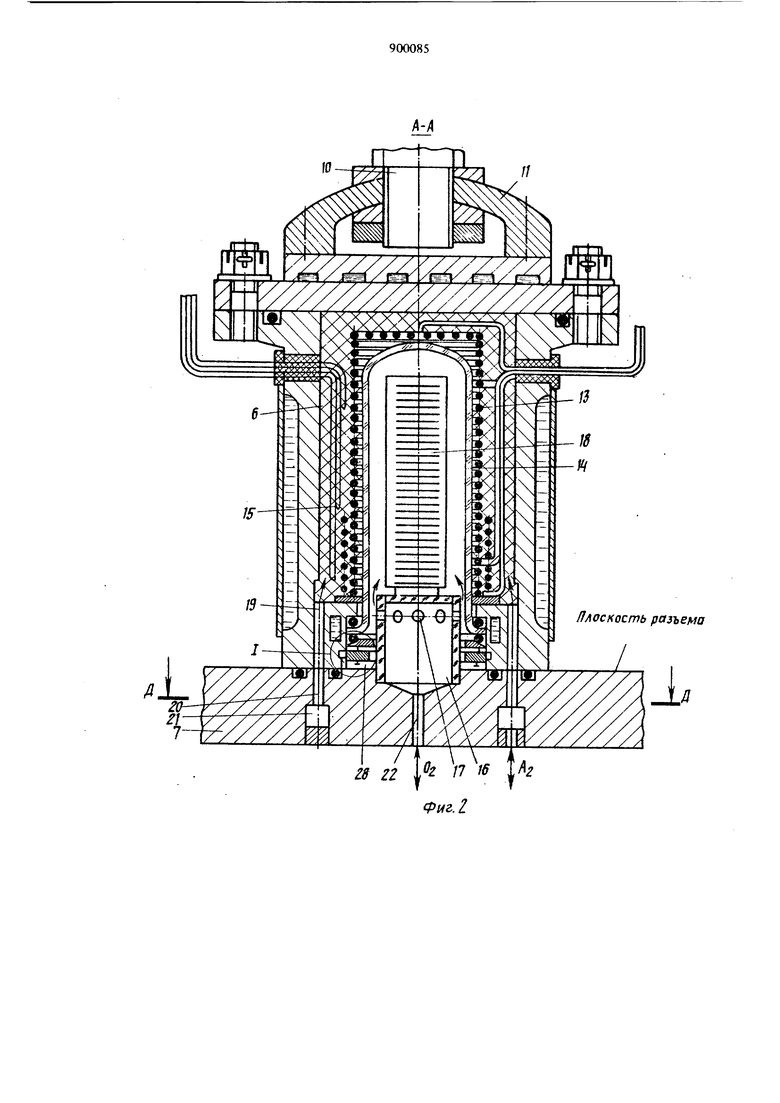

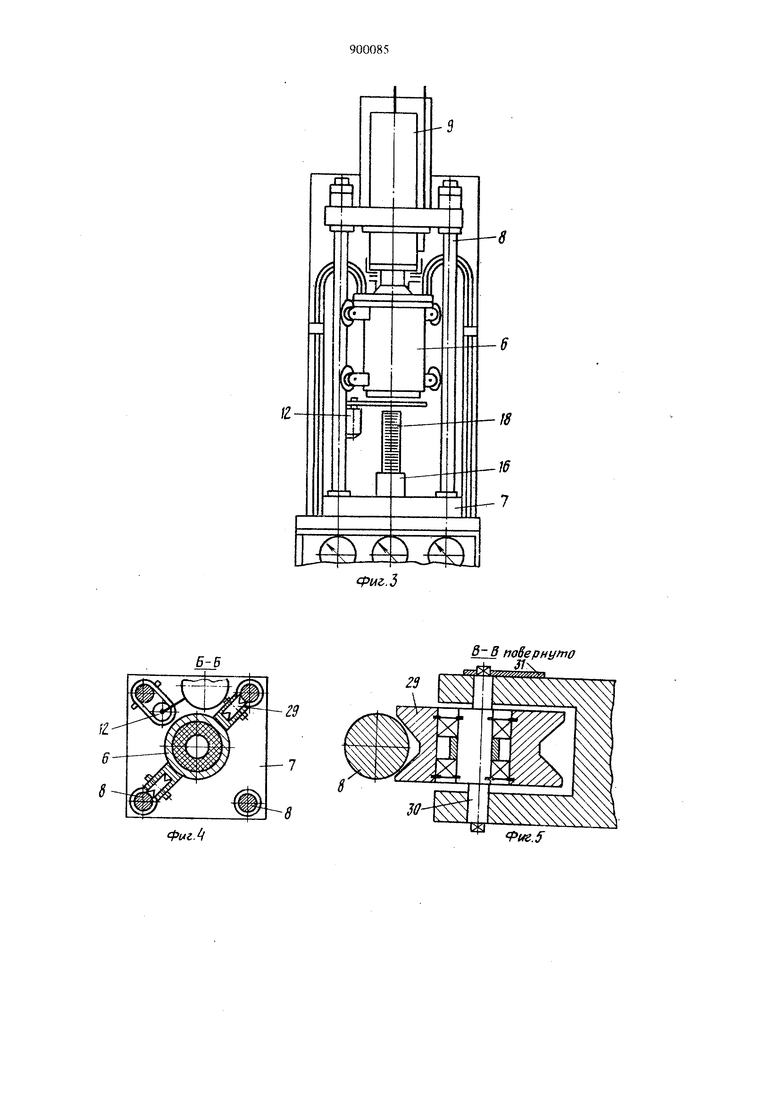

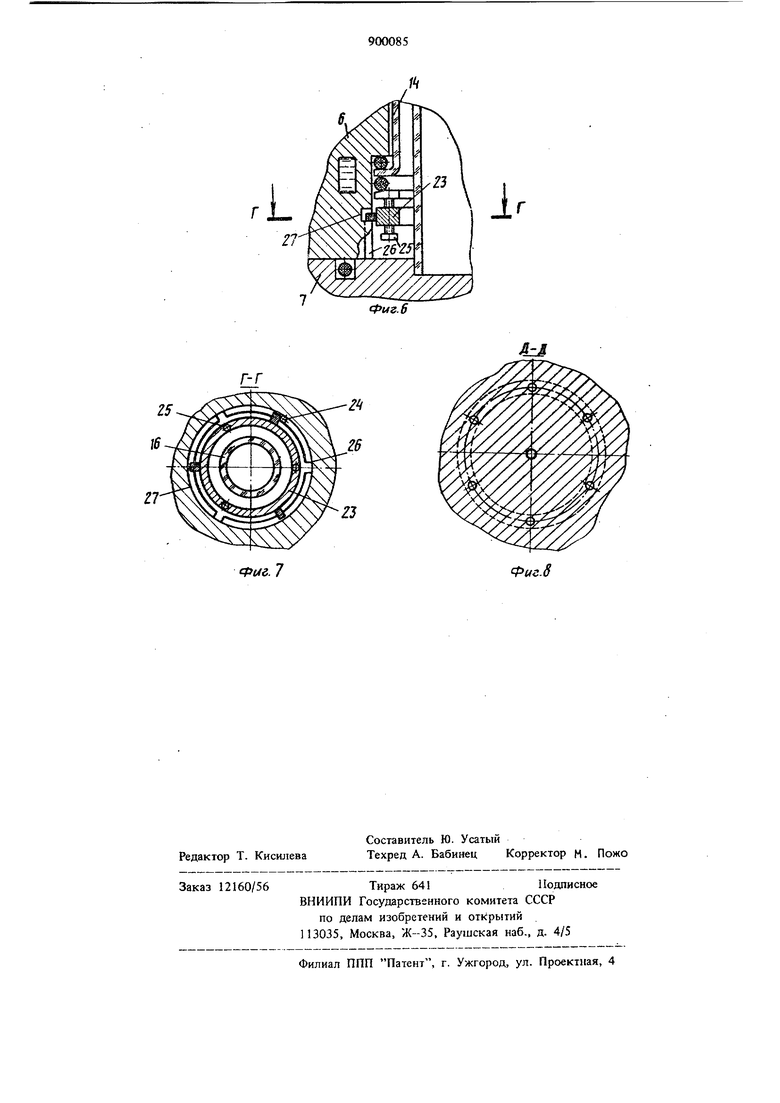

Кроме того, с целью обеспечения демонтажа реактсфа боковые стенки колпака в зоне загрузочного отверстия имеют продольные пазы, соединенную с ними кольцевую 5 проточку, распорное кольцо с выступами по наружному диаметру и с упорными винтами; в кольцевой проточке боковых стенок колпака установлен ограничительный штафт. На фиг, 1 показана установка с опущен10 ной камерой, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - камера в поднятом состоянии; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - крепление кварце15 вого реактора, продольный разрез; на фиг. 7разрез Г-Г на фиг. 6; на фиг. 8 - разрез Д-Д на фиг. 2.

Установка состоит из шкафа 1 управления, гидроагрегата 2, источника 3 технологических

20 газов высокого давления, каркаса 4, устройства 5 равного давления, цилиндрической камеры высокого давления, состоящей из колпака 6, стенда 7, силовых штанг 8, гидроцилиндра, состоящего из корпуса 9, штока 10, шаровой опоры И, заслонки 12, нагревателя 13, кварцевого реактора 14, устройства 15 контроля температуры, кварцевой подставки 16 с отверстиями 17, кварцевого держателя 18 полупроводниковых пластин, вертикальных газовых отверстий 19 в колпаке 6, совпадающих с ними вертикальных газовых отверстий 20 стенда 7, кольцевого канала 21, центрального канала 22, распорного кольца с наружными выступами 23, ограничительного штифта 24, упорных винтов 25, продольных пазов 26, кольцевой проточки 27, загрузочного отверстия 28, роликовых опор 29, эксцентриковых осей 30 и фиксаторов 31 их поворота.

Установка работает следующим образом. Держатель с полупроводниковыми пластинами 18 устанавливается на кварцевую подставку 16. Открывается заслонка 12 и колпак 6 гидроцилиндром опускается на стенд 7 и герметизируется усилием штока 10 гидрсцилиндра пофедством прижатия к стенду. Шаровая опора 11 позволяет обеспечить установку колпака 6 на стенд 7 без перекосов. Управление гидроцилинщ)ом осуществляется посредством шкафа 1 управления и гидро агрегата 2. Из источника 3 технологических газов высокого давления газы поступают в устройство 5 равного давления, из которого с одинаковым давлением поступают в колпак 6 по каналам и отверстиям. Колпак 6

55 разделен кварцевым реактором 14 на две зоны; внутреннюю рабочую зону, в которой установлен держатель 18 с полупроводниковыми пластинами, и внешнюю зону нагревателя, в которой установлен спиральный нагреватель 13 с торцовой навивкой сверху. В рабочую зону подается рабочий газ (например кислород) и в зону нагревателя инертный газ (например аргон). Устройство 5 равного давления позволяет подавать газы в обе зоны с незначительным перепадом давлений при высоком давлении обоих газов (до 100 кгс/см). Малый перепад давлений в двух зонах определяется нсзначитегатш прочностью кварцевого реактора 14.

После подачи давления нагреватель 13 доводит температуру газов в колпаке 6 до рабочей. Температ5фа контролируется посредством устройства 15 контроля температуры. Для увеличения длины рабочей зоны в камере нагреватель 13 выполнен с торцовой навивкой сверху, а кварцевая подставка 16 входит в реактор 14. После окончания процесса обработки полупроводниковых пластин давление газов в обоих зонах колпака 6 посредством устройства 5 равного давления снижается до атмосферного, колпак 6 поднимается штоком 10 гидроцилиндра по направляющим силовым штангам 8 при помощи роликовых опор 29. Зазор между роликами 29 и щтангами 8 регулируется посредством поворота эксцентриковой оси 30 с последующим ее закреплением фиксатором 31. Роликовые опоры 29 позволяют обеспечить точное совмещение колпака 6 и стенда 7 и совпадение их газовых каналов.

После подъема колпака 6 его загрузочное отверстие 28 закрьшается заслонкой отсекающего устройства 12, нагреватель 13 продолжает работать и поддерживает в рабочей зоне температуру, близкую к рабочей. Держатель 18 с обработанными полупроводниковыми пласгинами заменяется новым, необработанными пластинами. Затем процесс обработки полупроводниковых пластин повторяется аналогично вышеизложенному.

Изобретение позволит значительно увеличить процент выхода годных изделий на операциях термического окисления полупроводниковых пластин за счет повышения однородности полученной окйсной пленки по толщине, сокращения рремени нахождения пластин в зоне нагрева и, соответственно, уменьшения изгиба и термической деформации пластин; повысить производительность процесса за счет совмещения времени загрузки и герметизации, сокращения времени герметизации и разгедметизации камеры, повышения выхода годных изделий, а также полностью автоматизировать процесс получения окисных пленок и, тем самым, увеличить безопасность эксплуатации подобного типа оборудования.

Формула изобретения

она снабжена камерой высокого давления с заслонкой и устройством герметизации, выполненной в виде стенда с установленной на нем подставкой и колпака с реактором, и механизмом вертикального перемещения

колпака, а система подачи газа имеет газораспределительное устройство.

внешней и внутренней, причем внешняя зона образована вертикальными каналами, расположенньгми в стенках колпака, кольцевым каналом в стенде и соединенными с ним боковыми вертикальными каналами, расположенными по окружности в стенде и совпадающими с каналами в колпаке, а внутренняя зсша образована центральным каналом, соединенным с внутренней полостью подставки, которая имеет отверстия на боковой ее повархностн.

имеют эксцентриковые регуляторы зазора, выполненные в виде эксцентриковых осей с фиксаторами их поворота.

ЧТР Ш-Рг

/2J8

W 7

сриг.З

Б-6

Фиг.

В- 3 повернуtno Лч

Л

.S

ir

Авторы

Даты

1982-01-23—Публикация

1980-02-05—Подача