(54) СПОСОБ ТРАНСПОРТИЮВКИ ГАЗОВ И УСТЮЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1

Изобретение относится к способу транспор- тировки запыленных газов и устройству для его осуществления и может быть использовано, в частности, в цементной промышленности.

Известен способ транспортировки запылен- g ных газов во вращающейся для получения цементного кликера с помощью форсунки. Запыленный поток подается с горячего конца печи вместе с топливом в форсунку вентилятором {.Ю

Однако этот способ применим только для газового потока с температурой до 400° С, вследствие необходимого высокого подъема давления и абразивного воздействия пыли, содержащейся в газе.15

Известно также использование для транспортировки холодного и горячего воздуха пульсирующей горелки, содержащей камеру сгорания с топливными соплами резонансную трубу и рабочее сопло, размещенное в воздухопод- 20 водящем тракте 2.

Движущая струя образуется посредством сжигания, например жидкого топлива.

Однако эти горелки также не могут быть использованы для транспортировки запылен- 25

ных газовых потоков с температурой вьпие 400° С. Причина отказа от транспортирующих устройств для горячих запыленных газов связана с выбором конструкционных материалов для этих устройств. Самые стойкие металлы выдерживают в процессе эксплуатации температуру несколько выще 1100° С. Но температура газов движущей струн находится в области 1500° С.

Кроме того, обычные конструквдонные материалы способствуют налипанию твердых частиц, например, клинкерной пыли.

Цель изобретения - обеспечение возможности транспортировки запыленного газа с температурой, превыщающей .400° С.

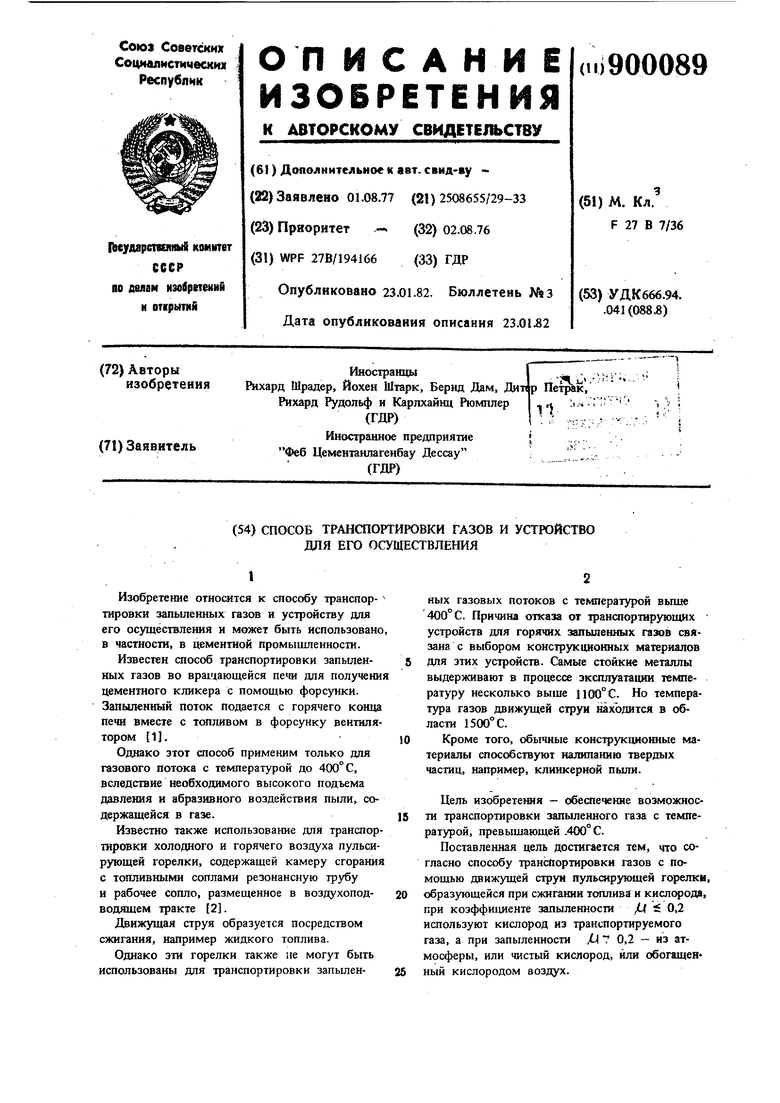

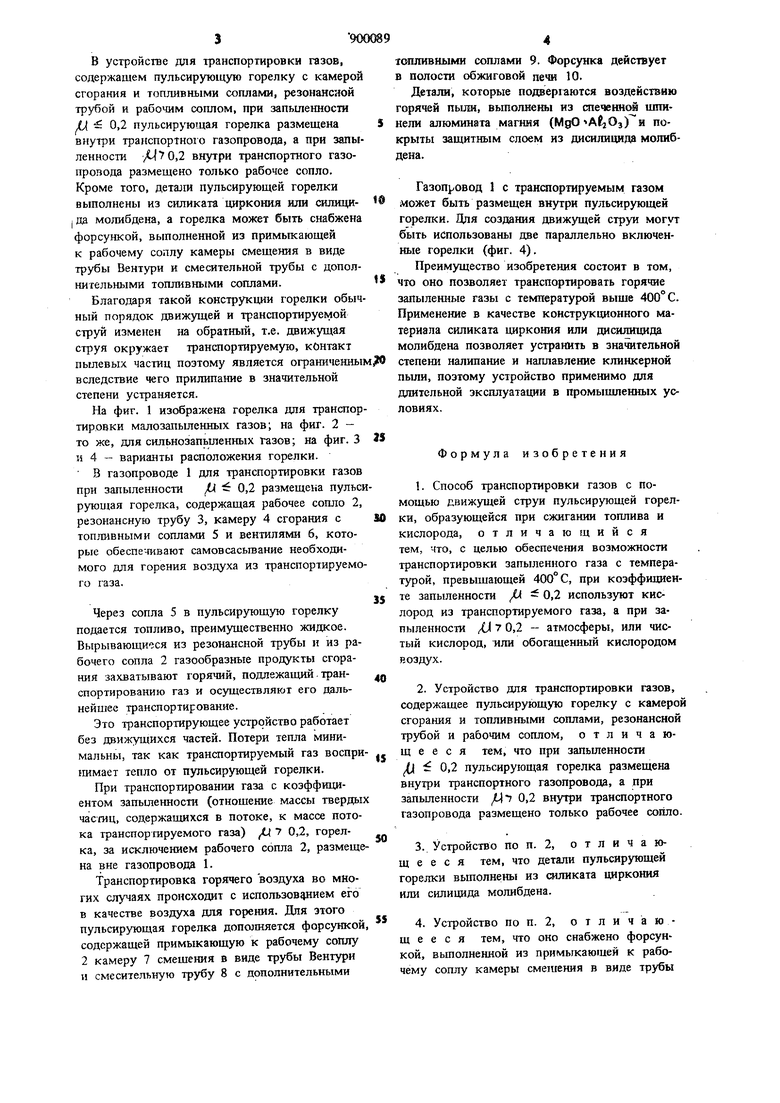

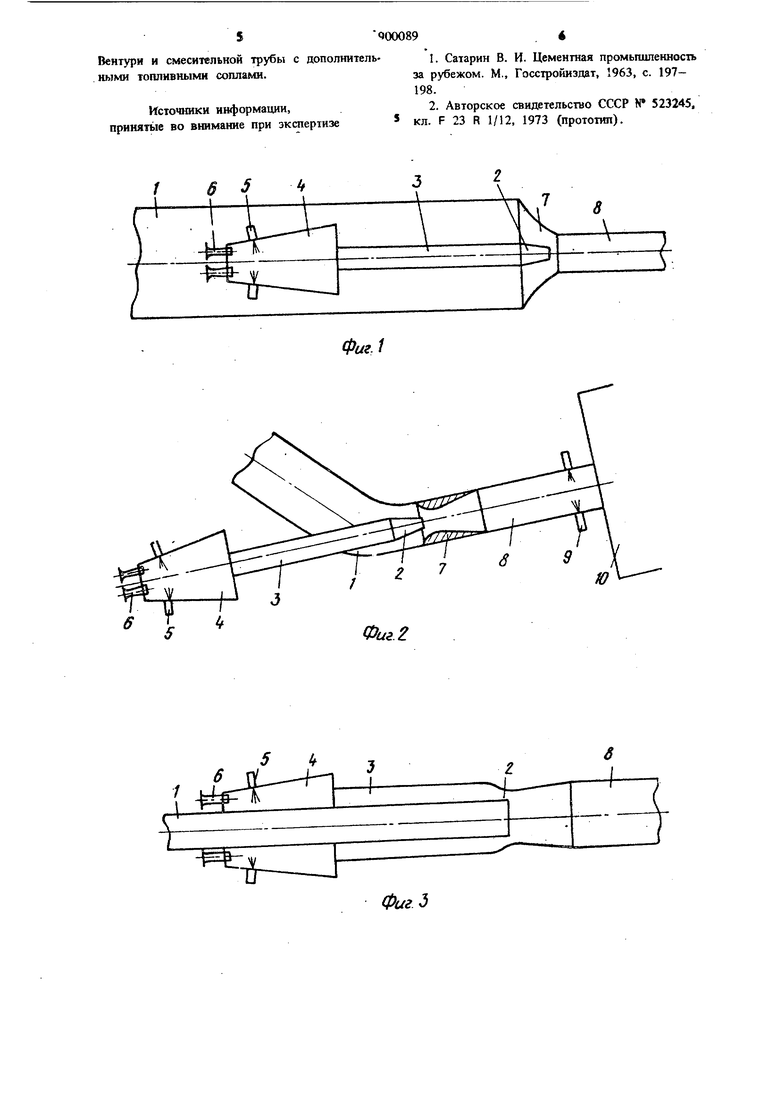

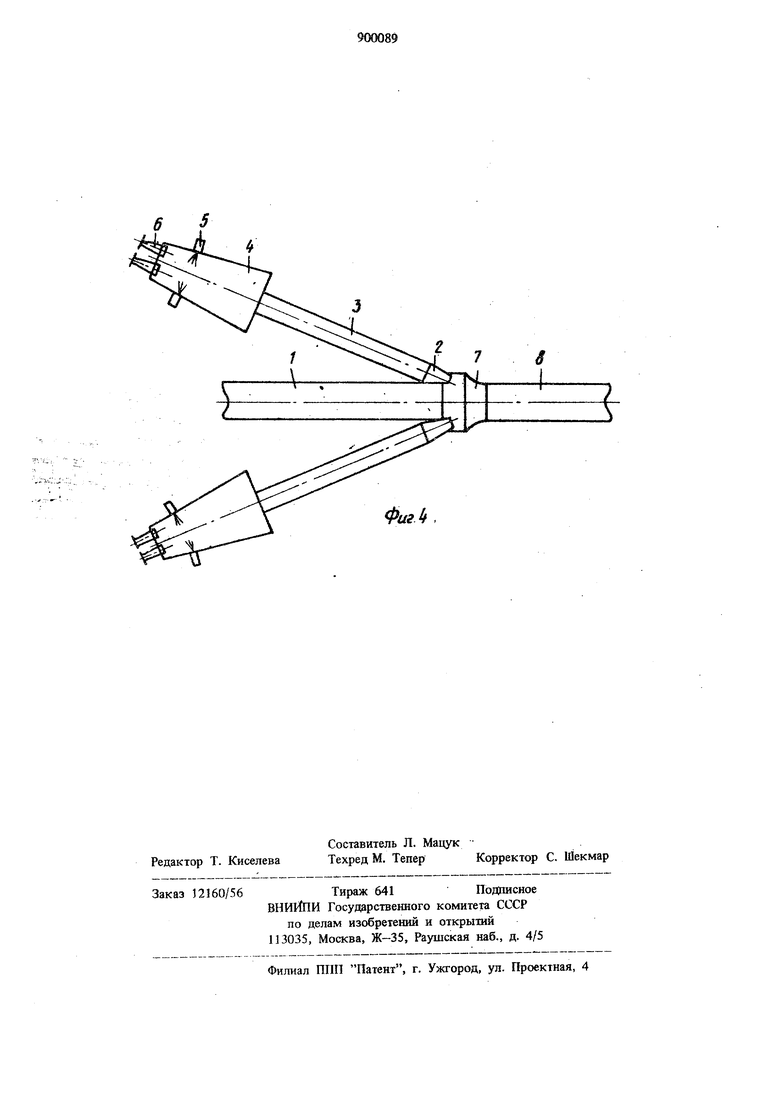

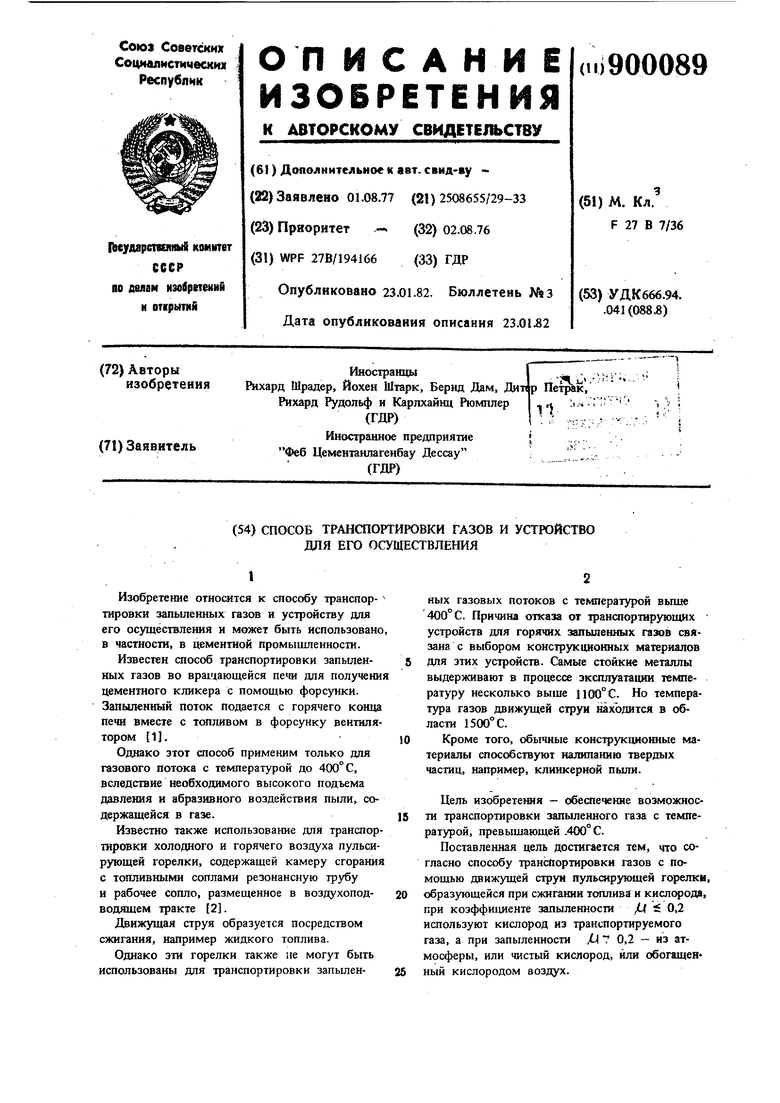

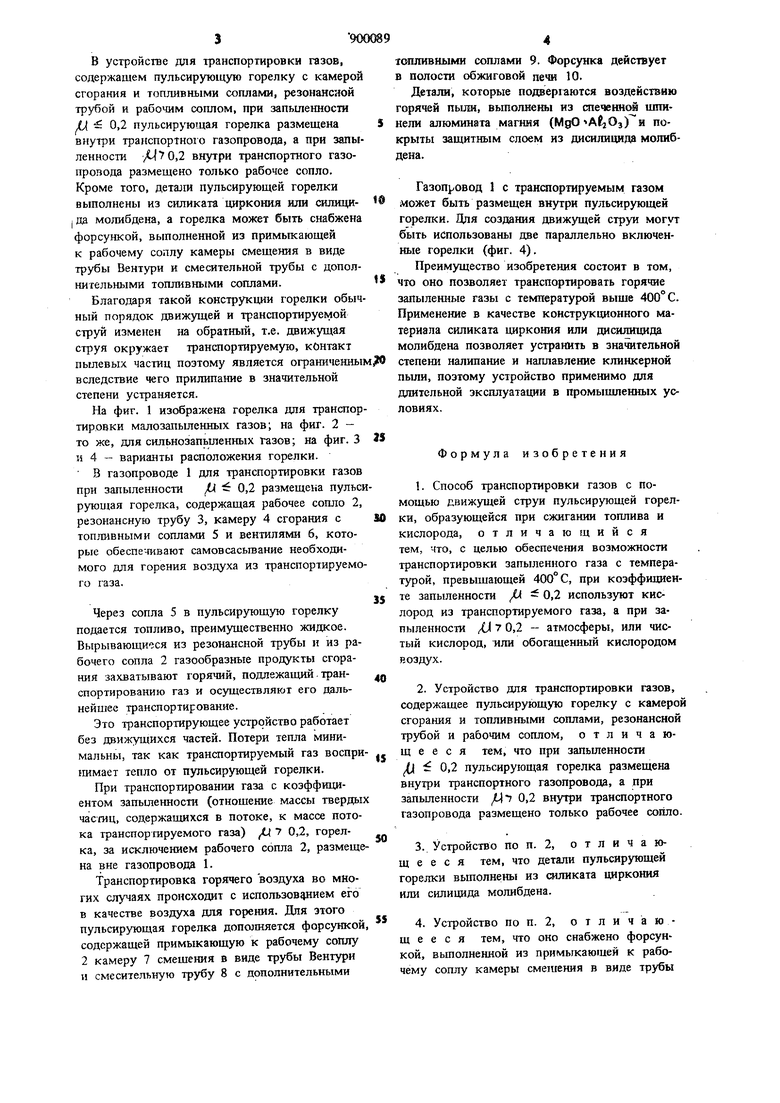

Поставленная цель достигается тем, что согласно способу транспортировки газов с помощью движущей струи пульа1рующей горелки, образующейся при сжигании тотшива и кислс ода, при коэффициенте запыленности jU ii 0,2 используют кислород из транспортируемого газа, а при запыленности Ц 7 0,2 - из атмосферы, или чистый кислород, или обогащен ный кислородом воздух. в устройстве для транспортировки газов, содержащем пульсирующую горелку с камерой сгорания и топливными соплами, резонансной трубой и рабочим соплом, при запыленности 0,2 пульсирующая горелка размещена внутри транспортного газопровода, а при запы ленности уМ 7 0,2 внутри транспортного газопровода размещено только рабочее сопло. Кроме того, детали пульсирующей горелки выполнены из силиката циркония или сшшциI да молибдена, а горелка может быть снабжена форсункой, выполненной из примыкающей к рабочему соплу камеры смещения в виде трубы Вентури и смесительной трубы с дополнительными топливными соплами. Благодаря такой конструкции горелки обыч ный порядок движущей и транспортируемой струй изменен на обратный, т.е. движущая струя окружает транспортируемую, контакт пылевых частиц позтому является ограниченны вследствие чего прилипание в значительной степени устраняется. На фиг. 1 изображена горелка для транспор тировки малозапыленных газов; на фиг. 2 то же, для сильнозапьшенных газов; на фиг. 3 и 4 - варианты расположения горелки. В газопроводе 1 для транспортировки газов при запыленности 0,2 размещена пульс рующая горелка, содержащая рабочее сопло 2, резонансную трубу 3, камеру 4 сгорания с топливными соплами 5 и вентилями 6, которые обеспечивают самовсасьгеание необходимого для горения воздуха из транспортируемо го газа. Через сопла 5 в пульсирующую горелку подается топливо, преимущественно жидкое. Вырывающиеся из резонансной трубы и из рабочего сопла 2 газообразные продукты сгорания захватывают горячий, подлежащий. транспортированию газ и осуществляют его дальнейшее транспортирование. Это транспортирующее устройство работает без движущихся частей. Потери тепла минимальны, так как транспортируемый газ воспри 1шмает тепло от пульсирующей горелки. При транспортировании газа с коэффициентом запыленности (отнощение массы твердых частиц, содержащихся в потоке, к массе потока транспортируемого газа) 7 0,2, горелка, за исключением рабочего сопла 2, размеще на вне газопровода 1. Транспортировка горячего воздуха во многих случаях происходит с использованием его в качестве воздуха для горения. Для этого пульсирующая горелка допшшяется форсункой содержащей примыкающую к рабочему соплу 2 камеру 7 смещения в виде трубы Вентури и смесительную трубу 8 с дополнительными ТОПЛИВНЫМИ соплами 9. Форсунка действует в полости обжиговой печи 10. Детали, которые подвергаются воздействию горячей пыли, выполнены из спеченной шпинели алюмината магния (МдО Ав2Оз)и покрыты защитным слоем из дисилицидд молибдена. Газопровод 1 с траншортируемым газом может быть размещен внутри пульсирующей горелки. Для создания движущей струи могут быть использованы две параллельно включенные горелки (фиг. 4). Преимущество изобретения состоит в том, что оно позволяет транспортировать горячие запыленные газы с температурой выще 400° С. Применение в качестве конструкционного материала силиката циркония или дисилицида молибдена позволяет устранить в значительной степени налипание и наплавление клинкерной пьши, поэтому устройство применимо для длительной зксплуатации в промышленных условиях. Формула изобретения . Способ транспортировки газов с помощью движущей струи пульсирующей горелки, образующейся при сжигании топлива и кислорода, отличающийся тем, что, с целью обеспечения возможности транспортировки запыленного газа с температурой, превыщающей 400° С, при коэффициенте запыленности 0,2 используют кислород из транспортируемого газа, а при запыленности XJ 7 0,2 - атмосферы, или чистый кислород, ИЛИ обогащенный кислородом воздух. 2.Устройство для транспортировки газов, содержащее пульсирующую горелку с камерой сгорания и топливными соплами, резонансной трубой и рабочим соплом, отличающееся тем, что при запыленности j 0,2 пульсирующая горелка размещена внутри транспортного газопровода, а при запьшенности 7 0,2 внутри транспортного газопровода размещено только рабочее сопло. 3.Устройство по п. 2, отличающееся тем, что детали пульсирующей горелки выполнены из ошиката циркония или силицида молибдена. 4.Устройство по п. 2, отличающееся тем, что оно снабжено форсункой, выполненной из примыкающей к рабочему соплу камеры смешения в виде трубы

5000089«

Вентурн и смесительной трубы с дополнитель-i. Сахарин В. И. Цементная промьпиленность

ными топливными соплами.за рубежом. М., Госстройиздат, 1963, с. 197Источники информации,2. Авторское свидетельство СССР N 523245,

принять во внимание при экспертизе кл. F 23 R 1/12, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ И НАГРЕВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2175100C2 |

| УСТРОЙСТВО ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ ДЛЯ ПОДОГРЕВА ЖИДКОСТИ | 1998 |

|

RU2156402C2 |

| ГАЗОТУРБИННАЯ ГОРЕЛКА И СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОТУРБИННОЙ ГОРЕЛКИ | 2007 |

|

RU2406034C2 |

| ТЕПЛОГЕНЕРАТОР ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ | 2000 |

|

RU2187041C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(ВАРИАНТЫ) | 1997 |

|

RU2154738C2 |

| Горелка с предварительным смешением газа и воздуха для газовых турбин и конвекторов (варианты) | 2018 |

|

RU2716775C2 |

| ТЕПЛОГЕНЕРАТОР НА ОСНОВЕ ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ | 1995 |

|

RU2096683C1 |

| Устройство пульсирующего горения | 1990 |

|

SU1726901A1 |

| ВИХРЕВАЯ ГОРЕЛКА | 2006 |

|

RU2333422C2 |

| УСТРОЙСТВО НАГРЕВА | 1998 |

|

RU2137041C1 |

Фиг.1 5 , ,jt- FI

ФигЬ k 4-П LJ

6 5

Авторы

Даты

1982-01-23—Публикация

1977-08-01—Подача