Изобретение относится к изготовлению из синтетических смол литых изделий, обладающих улу1«1енной стойкостью к поверхностному истиранию.

Известен способ для придания из- g носостойкости поверхности литых изделий из синтетической смо/ш. Дииетилакрилат диэтилен- или триэтиленгликоля или алкандиола с числом атомов 3-6, т.е. соединение, способ- |ф ное к сшиванию и имеющее две метакрилоилоксигруппы в молекуле,отлагается в виде пленки на внутреннюю поверхность литейной формы и после этого в форму загружается низший ал- }5 килэфир метакриловой кислоты и при одновременной полимеризации диметилакрилата пленки и низшего апкилэфира метакриловой кислоты образуется литое изделие из полимеризованного JJQ метакрилата, имеющее поверхность из сшитого диметилакрилата с улучшенной износостойкостью 1 .

Известен также способ получения литого изделия, по которому виутрен- 35

няя поверхность формы сперва покрывается соединением, способным к сшиванию и имеющим две акрипокси- или метакрилоксигруппы в молекуле, а затем полностью полимеризуется, покрывается пленкой из высокополимера, не имеющего сродства к нему и плотно пристающей, после чего в форму загружается «ономерный материал для образования полимерного изделия и полимеризуется с поспедукщим удалением из формы литого изделия.

Соединение, имеюцее две акрилоксиипи нетакрилоксигруппы превращается в пленку равномерной толщины, покрывающую всю поверхность формы, и следовательно, может быть получено литое изделие, лучшее по износостойкости и оптическим свойствам 2 .

Пленка с улучшенной износостойкостью на внутренней поверхности формы, полученная полимеризацией мономерного материала, способного к сшиванию и имеющего, по крайней мере, две акрилокси- или метакрилоксигруппы в молекуле, имеет поверхностную гладкость и равномерность толщины; такую степень отверждения, чтобы пленка была не способна растворяться или набухать в мономерном материале для образования изделий, при контакте с ним, такую способность приставать или отделяться от внутренней поверхности формы, что пленка достаточно прочно пристает к внутренней поверхности формы во время полимеризации мономерного материала для изделия при контакте с ним, но легко отделяется от внутренней поверхности формы после окончания полимеризации мономерного материала в полимерное изделие.

Износостойкий поверхностный полимерный слой с указанными характеристиками может быть получен, если материал для образования пленки выбирается подходящим образом и полимеризация материала проводится, когда материал на поверхности формы покрывается покровной полимерной пленкой, прочно приставшей к нанесенному материалу. Однако адгезия между поверхностью формы и износостойким полимерным слоем, образованным из нанесенного материала, и адгезия между этим полимерным слоем и покрывающей пленкой должна быть настолько малой, что покрывающая пленка способна легко отделяться от полимерного слоя и этот полимерный слой легко отделяется от формы. Кроме того, адгезия между поверхностью формы и износостойким полимерным слоем должна быть сильнее, чем между полимерным слоем и покрывающей пленкой. Однако эти требования не всегда удовлетворяются т.е., когда покрывающая пленка отделяется от износостойкого полимерного слоя после его отверждения, отвержденный полимерный слой иногда нежелательно отделяется от поверхности формы, даже если покрывающая пленка подходящим образом выбрана из неимеющих сродства с износостойким материалом, так как сила адгезии между полимерным слоем, образованным из нанесенного материала и покрывающей пленкой, обычно увеличивается с увеличением степени отверждения нанесенного материала, и причем силы адгезии сильно зависят от температуры, при которой покрывающая пленка отделяется от отвержденного слоя,а

также от загрязнений присутствующих на поверхности формы и степени высушивания поверхности формы.

В случае, когда отверждение материала, образующего износостойкий полимерный слой, проводится непрерывным образом и полимерная пленка используется как покрытие, все средства для растягивания полимерной

пленки и для транспортировки формы, покрытой материалом, образующим поли-мерный слой, требуют увеличения, так как период времени, в течение которого нанесенный материал, образующий полимерный слой, отверждается, является продолжительным.

Таким образом, согласно известным способам получают литые изделия недостаточной износостойкости и с

0 недостаточной хорошей поверхностью.

Цель изобретения - повышение износостойкости литого изделия и улучшение его внешнего вида.

Эта цель достигается тем, что проводят полимеризацию мономерного слоя под действием облучения в присутствии фотосенсибилизатора до конверсии, равной по крайней мере, iOI, удаляют покрывную полимерную пленку и проводят дополимеризацию полученного продукта до конверсии, по крайней мере, 951.

Способ получения литого изделия из синтетической смолы, имеющего износостойкий полимерный поверхностный слой, составляющий одно целое с изделием осуществляется следующим образом.

Наносится на всю или часть внутренней поверхности литейной формы

ЖИДКИЙ полимеризующиися материал, выбранный из группы, включающей соединение, имеющее не менее двух акрилокси- (CKj-G -COO) и/или метакрилокси-((CH..)-СОО)-групп в молекуле и имеющее молекулярный вес не менее 150, смесь, состоящую, по крайней мере, из 30 вес. % этого соединения и не более 70 вес. I, по крайней мере другого сополимеризующегося моноэтилового ненасыщенного соединения, и частично полимеризоаанный продукт этого соединения или этой смеси. Осуществляют полимеризацию полимеризующегося материала в такой степени, что полимеризованный материал не растворяется или не набухает в мономере, превращаемом а полимерное изделие, образуя износостойкий полимерный слой на внутренней поверхности литейной формы. Приводят загрузку смеси мономера ил изделия инициатора полимеризации в форму и затем полимеризацию мономера, а затем освобождение литого из делия по окончании полимеризации. ПолимериЗиЦия проходит в две ста дии. В первой стадии полимеризующийся материал полимеризуется в то время, как покрывается плотно приставшей покровной пленкой, имекчцей к нему слабое сродство или не имеющей его, до достижения содержания геля 0 - 95%. На второй стадии полимеризация продолжается в отсутствии покрывающей пленки до тех пор, пока содержание геля не увеличивается на 0,5-60°4 до 901. На первой стадии полимеризация проводится до содержания геля 0 95 вес. , предпочтительнее 60 90 вес, %, который остается нераст воримым при экстракции ацетоном при 50°С и определяется путем погружения пленки полимеризованного материала в ацетон при 50С и сушки пленки в вакууме при 50°С. Подходящее содерж ние геля изменяется в зависимости от данного полимеризующегося или полиме зованного материала. Когда содержание геля достигает предпочтительной величины, покрывающая полимерная пленка, плотно приставшая к полимеризованному материалу, легко отделяется от полимеризованного материала без нежелательного отделения полимеризованного материала от поверхности формы. На второй стадии полимеризация проводится до тех пор, пока полимери зованный материал оказывается неспособным набухать или растворяться в мономере полимерного изделия. Содержание геля по окончании второй стадии обычно не менее 90%, предпочтительнее не менее 95%. Подходящее содержание геля изменяется в зависимос ти от полимеризующегося материала, инициатора полимеризации, его количества и толщины полимеризованного материала. Если содержание геля по окончании первой стадии полимеризации большое, увеличение содержания геля на второй стадии полимеризации может быть мини мальным. Если содержание геля по окончании первой стадии полииериза96«ции малое, увеличение содержания rS ля на второй стадии должно быть большим, так что конечное содержание геля не менее 90%. Увеличение содержания геля на второй стадии полимеризации находится в пределах 0,5-60%, предпочтительно 1,. Если содержание геля по окончании первой стадии полимеризации ниже 40%, трудно увеличить содержание геля до желаемого уровня на второй стадии полимеризации. Если содержание геля по окончании первой стадии полимеризации около 95%, полимеризованный материал имеет нежелательную тенденцию отделяться от поверхности формы, когда покрывающая пленка отделяется от полимеризованного материала. Каждая часть линейной формы имеет одну поверхность, на которой образован износостойкий слой полимеризоваиного материала, и эти части собирают-, ся, образуя литейную форму. Форма наполняется смесью, состоящей из мономера для получения полимерного изделия и инициатора полимеризации. Затем форма закрывается и осуществляется полимеризация. По окончании полимеризации масти формы удаляются с литого изделия. Износостойкий полимерный слой, образованный на одной поверхности частей формы, полностью переходит на литое изделие, вынимаемое из формы. Таким образом, возможно получение из синтетических полимеров литых изделий, в которых износостойкий полимерный поверхностный слой составляет одно целое с изделием. Адгезия между износостойким полимерным поверхностным слоем и литым полимерным изделием предлагаемого изобретения много сильнее, чем адгезия в литом изделии, полученном по способу, при котором износостойкий полимерный поверхностный слой образуется путем полимеризации мономерного материала, когда мономерный материал покрывают пленкой, плотно пристаэшей к нему во время хода полимеризации. Причина этого заключается в том, что износостойкий поверхностный слой, образованный двухступенчатой полимеризацией предлагаемому способу, достаточно твердый, чтобы не набухать или не растворяться в мономере для изделия, и часть, близкая к поверхности износостойкого полимерного поверхностного слоя, недостато но полимеризована, т.е. находится 8 состоянии, обладающем высоким сродством к мономеру для изделия. 1олщина слоя полимеризованного материала находится в пределах 0,00 0,5 мм, предпочтительнее 0,,01 и более предпочтительно О , ,05 м Если слой очень тонкий, при сильно абразивном действии он может соскре баться с изделия. Кроме того, трудно получить равномерный слой полимеризованного материала. Когда толщ на превышает верхний предел, объем полимеризующегося материала износостойкого слоя внезапно уменьшается во время гюлимеризации и получается оптически искаженным продукт с трещинами по поверхности. Полимеризация осуществляется путем нагревания мономерной смеси,содержащей термически разлагающийся инициатор полимеризации, или путем облучения ультрафиолетовым светом мономерной смесью, содержащей фотосенсибилизатор или гамма-лучами, ил другим ионизирующим излучением. Условия полимеризации сильно зависят от полимеризуемого соединения и ини циатора полимеризации и количества его. Продолжительность полимеризаци приблизительно такая же как в случа когда полимеризация проводится а од ну стадию. Предпочтительными методами полимеризации являются: , а) осуществление полимеризации , путем облучения ультрафиолетовыми лучами, когда полимеризуемый материал покрывается пленкой органического высокополимера на первой стади полимеризации и на второй стадии от сутствует пленка полимера; б) осуществление первой полимери зации путем нагревания мономерной смеси, когда мономерная смесь покры вается пленкой органического высоко полимера или металлической пленкой, и осуществление второй полимеризации путем облучения ультрафиолетовы ми лучами в отсутствии полимерной или металлической пленки. Покрывающая пленка должна быть из материала, имеющего слабое сродство или не имеющего его к полимеризуемому материалу, образующему износостойкий поверхностный слой. Такой материал может быть выбран из органических высокополимероа, металлов или неорганических материалов, например стекла. Покрывающая пленка должна иметь гладкую поверхность и иметь форму листка или плиты. Толщина пленки или плиты зависит от проницаемости для кислорода, жесткости и условий полимеризации. Покрывающий материал должен выбираться, в частности, в зависимости от метода полимеризации. Например, материал, способный пропускать ультрафиолетовые лучи, пригоден для метода полимеризации ультрафиолетовыми лучами, а теплостойкий материал пригоден для полимеризации нагреванием. Покрывающий материал может быть в виде цилиндра или валка большого диаметра, если полимеризация материала поверхностного слоя проводится непрерывным образом и заканчивается в короткое время. Наиболее предпочтительными являются пленки из органического высокополимера. Пленки могут быть, например, из поливинилового спирта и его ацетилированного продукта, из целлофана или регенерированной целлюлозы, водопрочного целлофана или водопрочной целлюлозы, полиэтилена, полипропилена, поливинилхлорида, поливинилиденхлорида, политетрафторэтилена, полиамида и полиэфира. Полипропиленовая пленка из них имеет тенденцию сильно приставать к износостойкому полимерному слою, если полимерный слой достаточно отвержден полимеризацией ультрафиолетовыми лучами, и поэтому пригодна для двухстадийной полимеризации предлагаемого из Оретения. Части литейной формы, на некоторые наносится и полимеризуется материал, обычно являются плитами, сделанными, например, из неорганического стекла, нержавеющей стали или плакированного хромоникелем металла и алюминия. Жидкий полимеризуемый материал, превращаемый в износостойкий поверхностный слой двухстадийной полимеризацией предлагаемого изобретения, является соединением, имеющим не менее двух акрилокси- и/или метакрилокси групп в молекуле, и эти группы предпочтительнее связаны с алифатическим углеводородным остатком или его производным, например алифатическими углеводородными группами связанными, по крайней мере, одной эфирной связью и имеющими молекуля ный вес не менее 150Полимеризующимся материалом может быть смесь, состоящая из такого соединения и других сополимеризуемых мономеров. Смесь должна содержа указанное соединение в количестве не менее 30 ьес. %, так как, если его меньше трудно получить поверхностный износостойкий слой, достаточно твердый, чтобы он не набухал или не растворялся в мономере для изделия, и что часто приводит к изделиям с линейными трещинами на поверхности и посредственной износостойкости. Полимеризующимся соединением также может быть частично полимеризованный продукт указанного соединения. Предпочтительными соединениями являются соединения, .полученные из многоатомного спирта и акриловой или метакриловой кислоты, или их функциональные производные, или те соединения,которые получают из многоатомного спирта, поликарбоновой кислоты и акриловой или метакриловой кислоты, и их функциональные производные. Предпочтительными многоатомными спиртами, применяемыми для получени указанных соединений, являются, нап ример, этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтилен гликоль, полиэтиленгликоль, имеющий средний молекулярный вес 300-1000, пропиленгликоль, дипропиленгликоль 1,3-пропандиол 1,3-бутандиол| 2,3-бутандиол, 1,-бутандиол, 1,5-пентадиол; 1,6-гександиал, неопентилгликоль; С2,2-ди-метил-1,3 пропандиол)-2-этил-1,3 гександиол; 2,2 -тиодтиэтанол; 1 ,-циклогександиметанол; 1,1,1-триметилолпропан;пентаглицерол (1,1,1-триметилол-этанj; глицерин-1,2,4-бутантриол; 1,2,6--гексантриол; пентаэритрол(2,2бисгидроксиметил-1,3-пропандол), дигли церин и дипентаэритритол. Предпочтительными соединениями, получаемыми из указанных многоатомных спиртов и акриловой или метакри ловой кислоты или их производного, являются имеющие алифатический угле водородный остаток не более чем с 20 атомами углерода. Они включают, например, диэтиленгликоль диакрилат диэтиленгликоль ,диметакрилат, -триэтиленгликоль диакрилат, триэтиленгликоль диметакрилат, тетраэтиленгликоль диакрилат, тетраэтиленгликоль диметакрилат, 1,4-бутаднол диакрилат, 1,4-бутандиал диметакрилат, 1,6-гександиол диакрилат, 1,6-гександиол диметакрилат, триметилолпропан триакрилат и пентаглицерол триакрилат. Соединения, которые получают из многоатомного спирта, поликарбоновой кислоты и акриловой или метакриловой кислоты обладают эквимолекулярными 1 оличествами-гидроксильных групп из многоатомного спирта и карбоксильных групп из лоликарбоновой кислоты и акриловой или метакриловой кислоты. Из них предпочтительными соединениями являются соединения, полученные реакцией гликоля формулы HO-Rj-OH (1) или его производного, дикарбоновой кислоты формулы РЮОС-Н -СООН (2) и акриловой или метакриловой кислоты или ее хлорида или эфира (3) с молекулярным отношением (1) : (2) : : (3) (п-И) :п(п+2) -2,2 и представляемые формулой CH,C-C-O R -O-C-R,-C-O}R,-O-C-C CH,, о о о о где RJ - водород или метильная группа:RJ - остаток алифатического углеводорода с числом атомов углерода 2-20 или его производное;R, - остаток насыщенного алифатического углеводорода или ароматического углеводорода, имеющий 2-20 атомов углерода или его производное; п - целое число 1-5. Поедпочтительные гликоли формулы (1) включают двухатомные спирты из перечисленных многоатомных спиртов. Предпочтительные соединения формулы (2)включают, например, алифатические дикарбоновые кислоты (янтарная, адипиновая и себациновая) алициклические дикарбоновые кислоты (тетрагидрофталевая и 3,6-эндометилентетрагидрофталевая) ароматические кисоты (фталевая, изофталевая и тереталевая),и их хлориды, ангидриды и сложные эфиры. Когда расстояние между акрилоксили метакрилоксигруппами слишком короткое, получается хрупкий износотойкий полимерный слой, который рекиси и азосоединения). К ним относятся, например, азобисизобутиронитрил, азобисдиметилвалеронитрил, азобисциклогексанонитрил, перекись бензола, перекись лаурила, перекись 2,-дихлорбензоила, изопропилпероксидикарбонзт, перекись изобутила и перекись ацетилциклогексилсульфон ла. Могут также применяться редкокатализаторы (комбинация перекиси и амина). При необходимости в мономер вводятся добавки, например, стабилизат ры, замедлители горения, пластифика торы, агенты регулирующие молекуляр ный вес, наполнители, красители и пигменты, Обе стадии полимеризации для получения износостойкого поверхностно го слоя и для отливки изделия могут проводиться периодически или непрерывно. Можно также одну из стадий полумения поверхностного слоя или otливки изделия производить непрерывно, а другую - периодически. Пример 1. 100 вес.,ч. триметилолэтантриакрилата были смешаны с 1 вес. ч. этилового эфира бензоина и нанесены на поверхность закаленной стеклянной плиты,имеющей пло щадь около Й20 X 1170 мм и толщину 10 мм. Нанесенный слой покрыт полипропиленовой пленкой, толщиной 0,02 мм, и пленка растянута в продольном и поперечном направлении. Полипропиленовая пленка прижимается роликом так, что между пленкой и стеклом нет воздушных пузырьков и толщина нанесенного слоя около 0,02 мм. Нанесенный слой подвергнут первой полимеризации в условиях, указанных в табл. 1. Нанесенный слой после отслоения полипропиленовой пленки облучен в течение 30 мин ртутной лампой высокого давления и отвержден до содержания геля . Приготовленные две стеклянные плиты ставятся друг против друга сторонами, покрытыми слоями из политриметилолэтантриакрилата, и пространство между плитами уплотняется мягкой поливинилхлоридной прокладко по периферии стеклянных плит и наполняется сиропом частично полимери зованного метилметакрилата, содержа щим 0,051 азобисизобутиронитрила (АИВН). 9 Интервал между плитами 3 мм. После этого полимеризационную ячейку нагревают при 60°С 6 ч и затем k2 ч при 120°С для завершения полимеризации. По охлаждении плита из метилметакрилата освобождается из стеклянных плит. Слои из политриметилолтриакрилата, полученные в опыте 1 (табл. 1) отделяются от стеклянных плит,т.е. они прочно пристают к литой метилметакрилатной плите. Эта плита имеет хорошие поверхности, свободные от неровностей и оптического искажения. Литые метилметакрилатные плиты опыта 2 и 3 имеют части поверхности, на которых отвержденный политриметилол триакрилатный слой отсутствует. Литые плиты трудно отделить от стеклянных плит. Когда полимерный слой полимеризовали ртутной лампой высокого давления до содержания геля менее 90%, получалось изделие со много худшей износостойкостью и оптически искаженными поверхностями. Пример 2. Осуществляется аналогично примеру 1, за исключением того, что применялась смесь из 60 вес. ч. 1,6-гександиолдиакрила, kQ вес. ч. пентаэритритол тетоакрилата, 1,5 части изопропилового эфира бензоила и 0,01 части тинувина П(торговое название 2-(2-гидрокси-5 метилфенил)-бензотриазола фирмы Циба-Гейги) , ультрафиолетовый абсорбер в качестве материала для полимерного слоя и для покрытия применялась полиэфирная пленка толщиной 0,012 мм. Толщина слоя полимера была приблизительно равна 0,015 мм. Полученные результаты показаны в табл. 2. Полимерный слой опыта облучен ртутной лампой высокого давления в течение 24 с в отсутствие покрывающей пленки, и полимеризован далее до содержания геля 96%. Получена литая плита с хорошими поверхностями, свободными от неровностей и оптического искажения. Примеры . Процедура осуществляется аналогично примеру 1. Условия указаны в табл. 3П р и м е р 7. Аналогично примеру 1 покровный слой из триметилоленантриакрилата подвергают первой стадии полимеризации, причем период имеет тенденцию отделяться от повер ности формы перед отливкой и получа ющееся изделие имеет тенденцию растрескиваться на поверхности. Когда расстояние между акрилокси- или мет акрилокси группами большое, получающийся износостойкий слой обладает хорошей ристяжимостью, но плохой износостойкостью и стойкостью к растворителям. Поэтому полимеризуемый материал должен выбираться так, что бы среднее расстояние между акрилок си- или метакрилокси группами было умеренное, в зависимости от условий полимеризации, размера литого изделия, желаемого баланса износостойкостью и перерабатываемостью полимерного изделия. Соединение, содержащее акрилоксигруппы, обычно предпочтительно содержит метакрилоксигруппы, так как в этом случае соединение обладает меньшей скоростью полимеризации и конверсии и его полимер несколько более хрупкий. Кроме того, поверхностный слой, полученный из последнего соединения, склонен к об разованию трещин, хотя в меньшей степени, и обладает худшей атмосферостойкостью. Сополимеризукнцимися мономерами, которые могут применяться в дополнение акрилокси или метакрилокси соединению, являются моноэтиленовоненасыщенные соединения (акриловая кислота или ее эфир, метакриловая кислота или ее эфир, акрилони рил, метакрилонитрил и стирол . Эти срполимеризующиеся мономеры применяются с целью снижения вязкости по лимеризующегося материала, когда он высоковязкий, для его растворения, когда он твердый, и для придания желаемых физических свойств получаемому полимеру. Полимеризующийся материал может быть полимеризован, например, путем нагревания реакционной смеси, содер жащей термически разлагающиеся инициатор, или путем облучения ультрафиолетовыми лучами смеси, содержащей фотосенсибилизатор или гамма-лучами или другим ионизирующим облучением. Термически разлагающиеся инициаторы полимеризации включают известные своб ные радикальные инициаторы полимериз ции ,например,маслорастворимые переки азосоединения. Предпочитаются фотосенсибилизаторы, способные активировать Полимеризующийся материал при длине волн 000 А и они обычно включают карбонильные соеди 1ения. Предпочтительные инициаторы обнаруживают увеличенную активность свободно радикальной полимеризации и включают, например, азобисизобутиронитрил, перекись бензоила, перекись лаурила и бензоин и его алкилэфир,причем алкильная группа имеет не более атомов углерода. Эти инициаторы могут применяться в отдельности или в комбинации. Количество инициатора составляет не более 5%, предпочтительнее не более 3% и более предпочтительно не более 2%, считая на вес полимеризующегося материала. В случае, когда применяется инициатор, обладающий очень слабой активностью для радикальной полимеризации, получающийся полимер имеет плохую износо- стойкость, обуславливаемую пластифицирующим действием неизрасходованного инициатора или его остатка, или трудно достичь желаемой степени полимеризации. В качестве источника облучения ультрафиолетовыми лучами может использоваться флуоресцентная, ртутная, дуговая и ксеноновая лампы. Мономеры, применяемые для получения полимерных литых изделий, включают, например, низшие алкилэфиры метакриловой кислоты (метилметакрилат, стирол, акрилонитрил и метакрилонитрил). Эти мономеры могут применяться в отдельности или в смеси друг с другом или с другими сополимеризующимися и отливающимися мономерами или с частично полимеризованными продуктами. Такие сомономеры включают, например, акриловую и метакриловую кислоты. Литое изделие предлагаемого изобретения может быть также получено из ненасыщенных полиэфирных смол, получаемых конденсацией, например, фталевой или малеиновой кислоты и этиленгликоля или пропиленгликоля. Наиболее предпочтительным является метилметакрилат, мономерная смесь, содержащая метилметакрилат в количестве не менее 50 по весу, и частично полимеризованный продукт его. В качестве инициатора полимеризации для мономера могут обычно применяться известные свободно радикальные инициаторы (маслорастворимые пе-, ультрафиолетового облучения продолжается 9 с. В полученном слое триметил олетантриакрилата содержание геля составляет 3%. Покровный слой после отслаивания полипропиленовой пленки в течение 100с подвергают облучению с помощью ртутной лампы под высоким давлением благодаря чему покровный слой затвердевает до содержания геля 98,1. Используя два листа стекла с пок ровным слоем, отливают синтетическу пластину из метилметакрилата. Слои из политриметилолетантриакр рилата полностью ослоились от стеклянной пластины, т.е. они ярочно сцепились с синтетической отлитой пластиной из метилметакрилата.Синтетическая отлитая пластина из метилметакрилата имеет хорошие поверх ности, свободные от неровностей и оптического искажения. П р и м е р 8. 80 вес. ч. 1,6 -гексаедиольдиакрилата и 20 вес. ч. метилметакрилата смешивают с 2,5 вес. бензойного этилового эфира и все это помещают и наносят на одну поверхность закаленного стеклянного листа аналогично примеру 1. Покровный слой покрывают полиэфирной плен- JQ

кой толщиной 0,012 мм, при ее растяжении, как в продольном, так и в поперечном направлениях. Полиэфирную пленку прижимают роликом, так что между пленкой и стеклянной пластиной нет никаких воздушных пузырьков, а толщину покровного слоя делают приблизительно 0,001 мм. Покровный слой повергают первой полимеризации при условиях, сходных с условиями в опыте 1 примера 1, где период ультрафиолетового облучения составляет 35с Содержание геля в полимеризованном покровном слое 921,

Покровный слой, после отслаивания от полиэфирной пленки, в течение 40 с облучают ртутной лампой под высоким давлением, благодаря чему покровный слой затвердевает до содержания геля 99°.

Используя два стеклянных листа имеющих полимеризоаанный покровный слой, по методике примера 1 отливают пластину из синтетической смолы метилметакрилата. Пластина имеет те же характеристики, что и пластина, полученная в опыте 1 примера 1.

свойствам отлитой пластины,полученной а примере 1.

Метод полимеризации, при котором полимеризующийся материал полимеризуется покрытым, например, пленкой из органического высокополимера имеет следующие преимущества. Вопервых, полимеризация происходит с увеличенной скоростью, аналогично как в случае, когда полимеризация осуществляется в атмосфере инертного газа. Во-вторых, покрывающая пленка препятствует полимеризующемуся материалу, растекающемуся по поверхности формы, собираться а шарики сразу после покрытия или во время полимеризации. В виду этих двух преимуществ этот метод полимеризации особенно пригоден для производства больших литых изделий. В третьих,не требуется добавления агента, способствующего растеканию и поэтому нет дефектов происходящих от этого добавления. В четвертых, даже в случае, если полимеризующийся материал содержит летучее соединение, нет затруднений, вызываемых испарением соединения . Пример 9. 100 вес. ч. триметиолпропантриакрилата смешивают с 1 вес. ч. бензойного этилового эфира, помещают и растягивают на поверхности закаленного стеклянного листа, аналогично примеру 1. Покровный слой покрывают полипропиленовой пленкой толщиной 0,012 мм при растяжении пленки как в продольном, так и поперечном направлениях. Полиэфирную пленку прижимают роликом, так что между пленкой и стеклянной пластиной нет никаких воздушных пузырьков, а толщина покровного слоя доводится приблизительно до 0,5 мм. Покровный слой подвергают первой полимеризации аналогично примеру 1. Содержание геля в полимеризованном покровном слое , Покровный слой после отслаивания полипропиленовой пленки в течение 30 с подвергают облучению с помощью ртутной лампы высокого давления, благодаря чему покровный слой затвердевает до содержания геля 99%. Применяя листы стекла, имеющие полимеризованный покровный слой, аналогично примеру 1 отливают пластину из метилметакрилатной смолы. Пластина имеет свойства, подобные

17

18

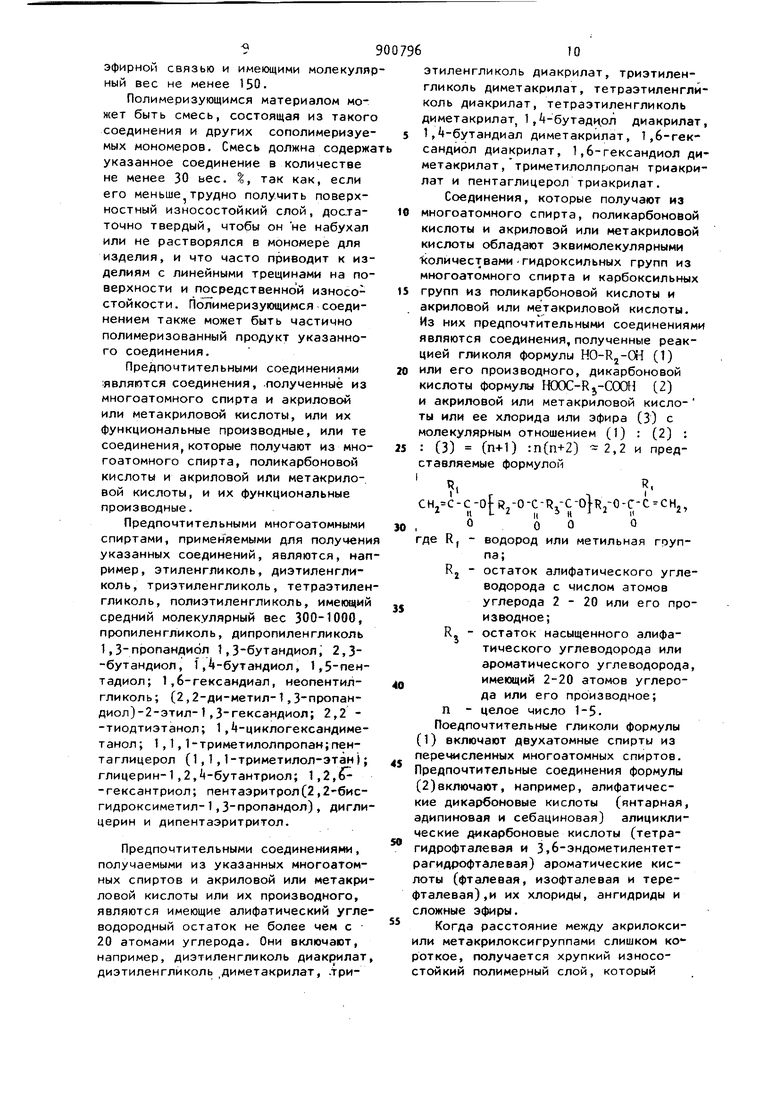

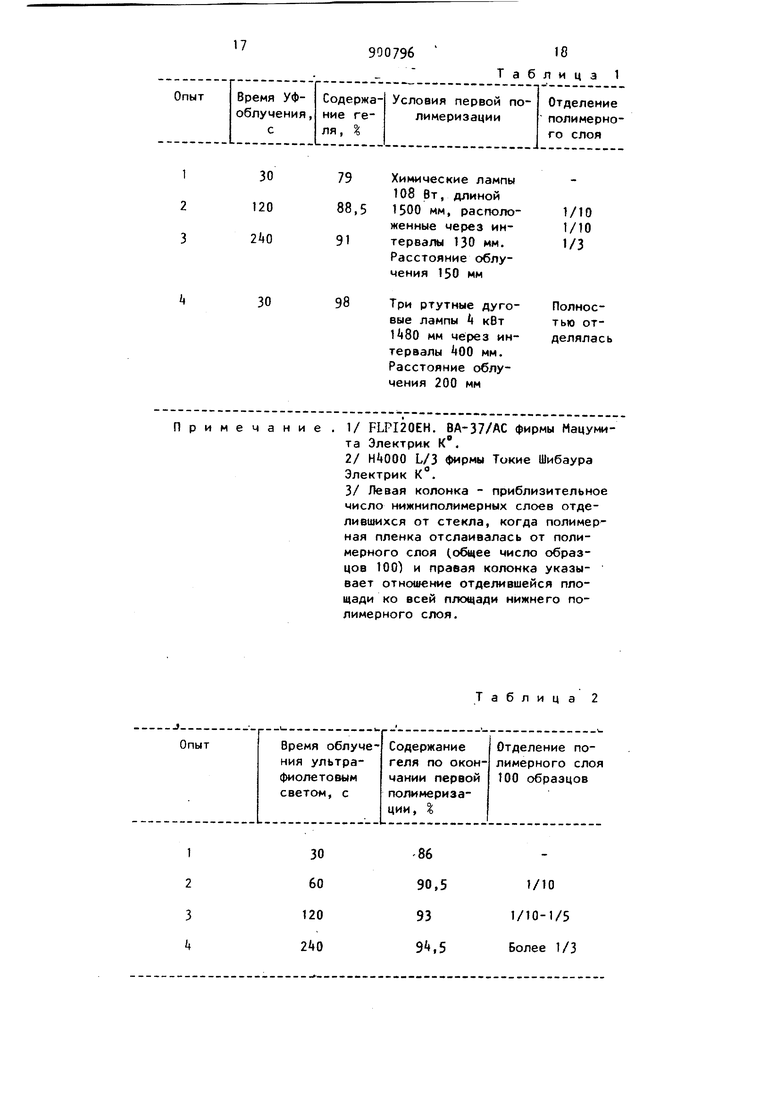

900796 Таблица 1

30

79 Химические лампы

88,5 1500 мм, располо120

91 тервалы 130 мм.

98 Три ртутные дуго30

римечание

30

60

120

108 Вт, длиной

1/10 1/10 женные через ин1/3Расстояние облучения 150 мм

Полносвые лампы кВт тью от1480 мм через инделяласьтервалы OQ мм. Расстояние облучения 200 мм

1/ FLPI20EH. ВА-37/АС фирмы Мацумита Электрик К ,

2/ L/3 фирмы Токие Шибаура Электрик к.

3/ Левая колонка - приблизительное число нижниполимерных слоев отделившихся от стекла, когда полимерная пленка отслаивалась от полимерного слоя (общее число образцов 100) и правая колонка указывает отношение отделившейся площади ко всей площади нижнего полимерного слоя.

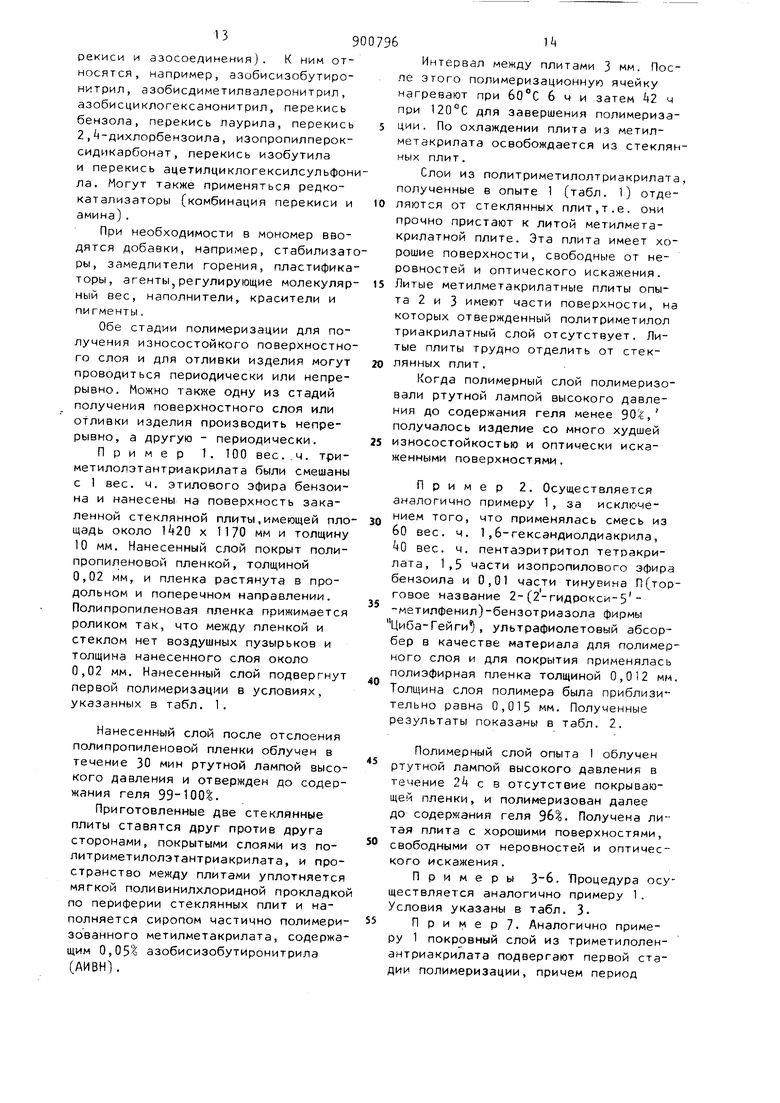

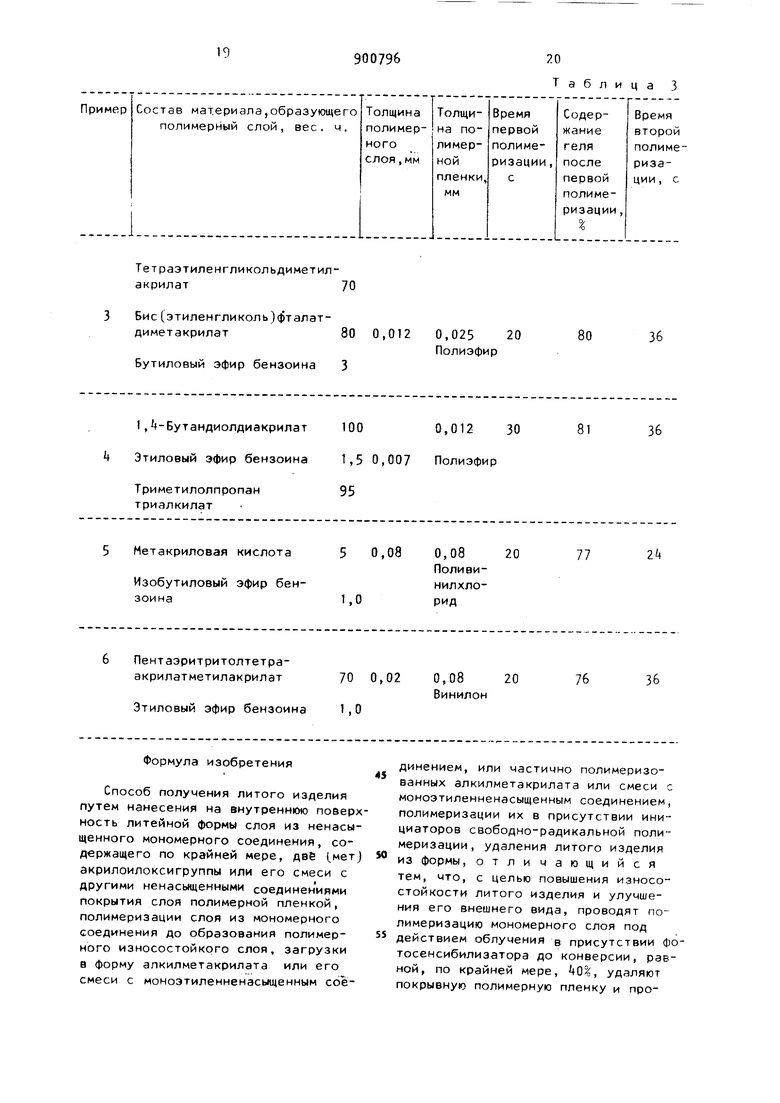

Таблица 2

/10

1/10-1/5 Более 1/3

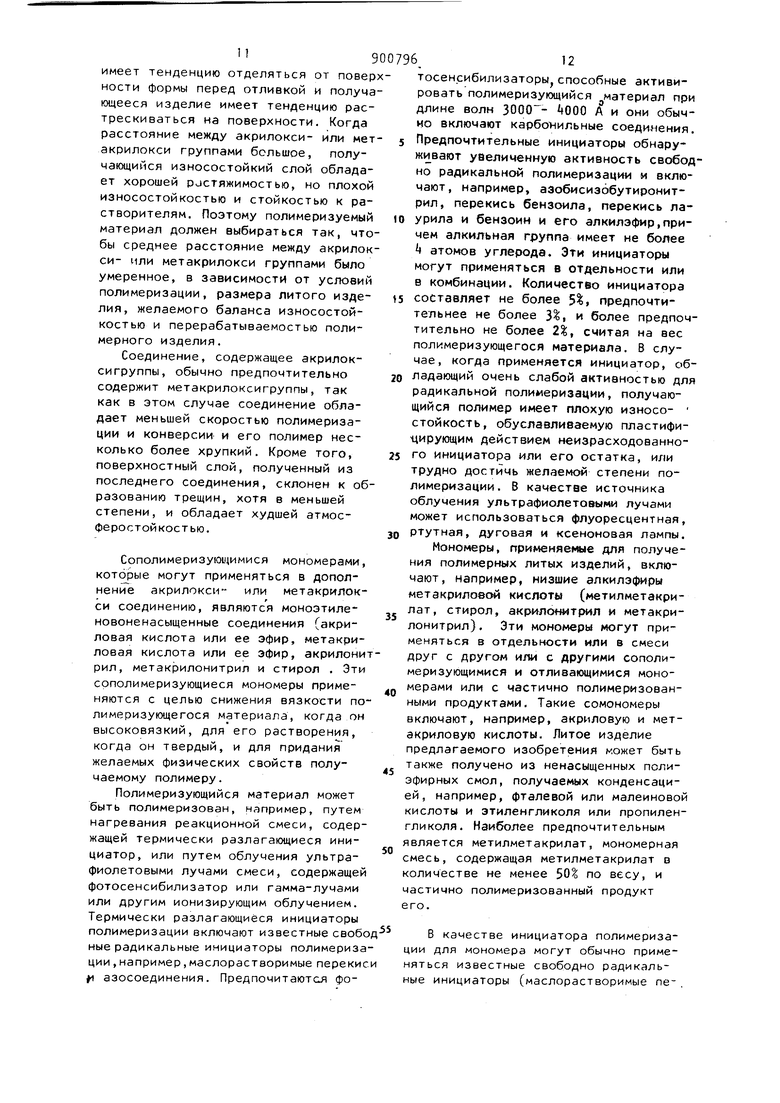

19

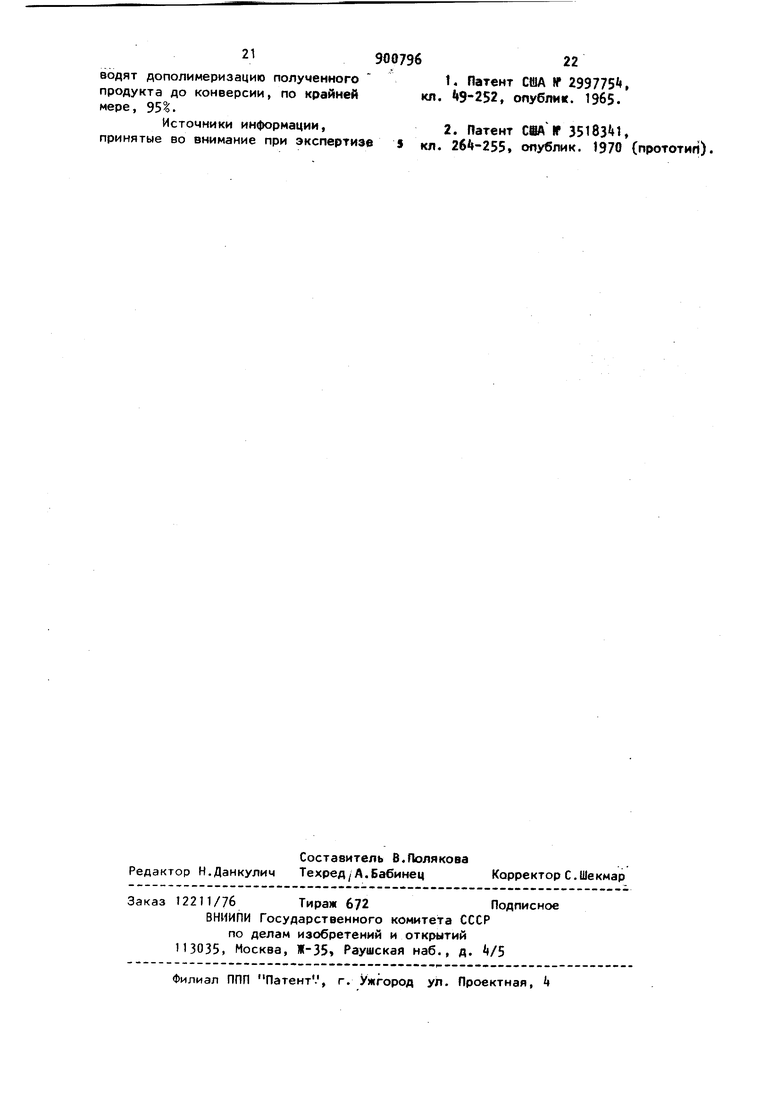

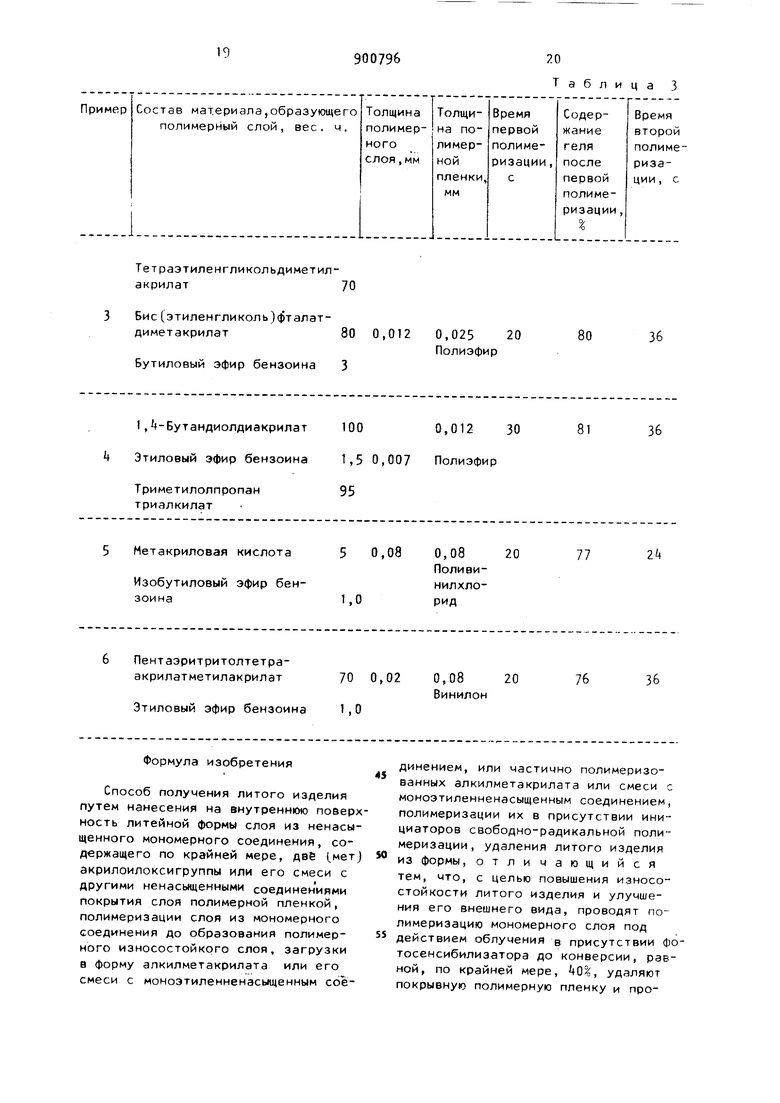

Тетраэтиленгликольдиметилакрилат

Бис (этиленгликоль)(талатдиметакрилат

Бутиловый эфир бензоина 95

Формула изобретения

Способ полумения литого изделия путем нанесения на внутреннюю поверхность литейной формы слоя из ненасыщенного мономерного соединения, содержащего по крайней мере, две (мет) акрилоилоксигруппы или его смеси с другими ненасыщенными соединениями покрытия слоя полимерной пленкой, полимеризации слоя из мономерного соединения до образования полимерного износостойкого слоя, загрузки в форму алкилметакрилата или его смеси с моноэтиленненасыщенным сое900796

36

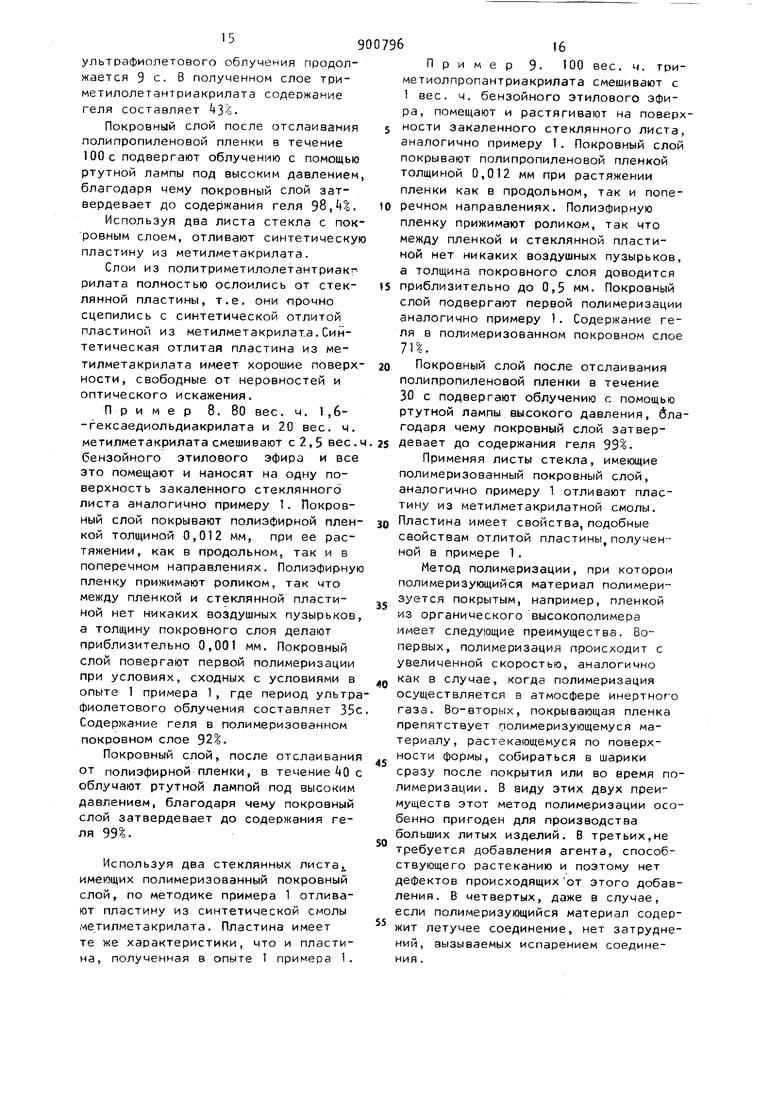

80

0,025 20 Полиэфир

81

36

1000,012 30

1,5 0,007 Полиэфир

динением, или частично полимеризованных алкилметакрилата или смеси с моноэтиленненасыщенным соединением, полимеризации их в присутствии ини циаторов свободно-радикальной полимеризации, удаления литого изделия из формы, отличающийся тем, что, с целью повышения износостойкости литого изделия и улучшения его внешнего вида, проводят полимеризацию мономерного слоя под действием облучения в присутствии фотосенсибилизатора до конверсии, равной, по крайней мере, 401, удаляют покрывную полимерную пленку и про2190079622

водят деполимеризацию полученного . Патент США If 299775 i

продукта до конверсии, по крайнейкп. 9-252, опублик. 1965мере, 95%.

Источники информации,2. Патент СШАIf ,

принятые во внимание при экспертизе s кл. , опублик. 1970 (прототио),

Авторы

Даты

1982-01-23—Публикация

1974-05-08—Подача